武峰,杨金尤,王洪磊,涂国坤,杨军,薛淳芮

(1.中交一公局集团有限公司,北京 100024;2.中交中南工程局有限公司,湖南 长沙 410000)

0 前言

随着盖挖逆作法技术在城市轨道交通建设领域的广泛应用,尤其是在滨海软土地区地铁车站采用盖挖逆作法施工较常见,车站围护体系通常采用地连墙+内支撑,其中地连墙与顶板连接部位以上墙体需凿除,顶板局部嵌入地墙传递部分竖向荷载[1]。因盖挖逆作法施工工艺特点,地连墙顶部位置进行变截面设计,为解决地连墙凿除问题进行分析,对此研究出组合式钢沉箱施工技术应用,施工过程中优化变截面的混凝土浇筑是一个关键技术问题[2~3]。以天津地铁11 号线一期工程2 标项目佟楼站和迎宾馆站为背景,研究组合式钢沉箱施工技术在盖挖逆作法车站地连墙施工的应用。

1 工程概况

天津地铁11 号线一期工程2 标项目共设2 站3 区间,项目总长2700.055m,其中区间长2181.315m。包括:吴家窑站-佟楼站区间、佟楼站、佟楼站-迎宾馆站区间、迎宾馆站、迎宾馆站-文化中心站区间。其中佟楼站和迎宾馆站主体结构均采用盖挖逆作法施工,围护结构采用“地连墙+内支撑”支护结构形式,地连墙厚为800mm,采用十字钢板刚性接头。墙深为33m~37.5m,两车站共计220 幅地连墙,两车站站台中心处顶板覆土约3.2m。车站周边环境敏感复杂、社会影响大、关注度高、环保要求高、协调难度大、施工场地狭小、工期紧等特点,现场安全文明扬尘降噪控制非常关键。

车站场地所处地层主要为软弱黏性土和粉砂粉土,地下水位高,具有软土“三高一低”的特点,极易发生蠕动和扰动,且地层分层性差,交错性强,局部存在透水性较差的液化粉土、粉砂层和局部流砂层,车站施工和盾构掘进风险极高。由地质勘察报告可知,地质土层主要为杂填土、粉质黏土、细砂粉砂。场地范围内主要液化土层为④2 黏质粉土、⑥3 黏质粉土,呈层状或条带状分布,液化等级为轻微,如图1所示。

图1 工程地质剖面图

地连墙上部分从顶板板底至地面地连墙墙厚800mm 变截面为400mm,设计施工图明确混凝土连续浇筑至地面后凿除,如图2 所示。若采用地连墙浇筑至地面完成后主体施工需凿除,其凿除量大,施工成本高,工期长,环境影响大,混凝土外观平整度差等不利因素。

图2 地铁车站主体围护结构断面图

2 钢沉箱设计及技术思路

2.1 技术思路

通过预制钢沉箱模块,结合地连墙分幅长度为4m~6m 的特点,在不影响钢筋笼吊装定位和混凝土导管平台浇筑的情况下,确保地下连续墙施工质量不受影响,利用“组合式钢沉箱”填充浇筑地下连续墙。混凝土浇筑完成后3h~4h,混凝土达到初凝条件后,用吊车拉动钢沉箱松动混凝土面与钢沉箱的接触,保证混凝土不能因松动钢沉箱而产生混凝土流动,造成地连墙出现质量问题。

2.2 钢沉箱设计

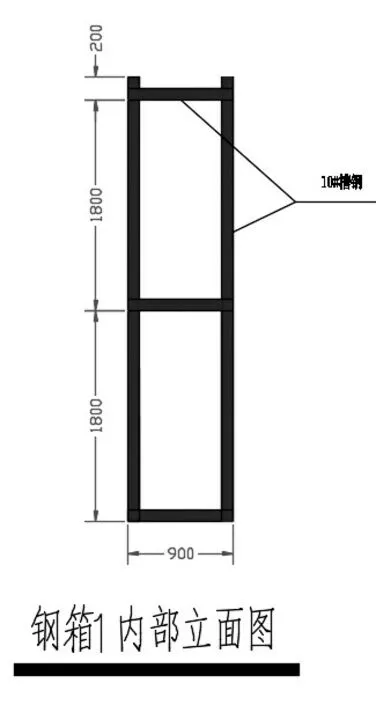

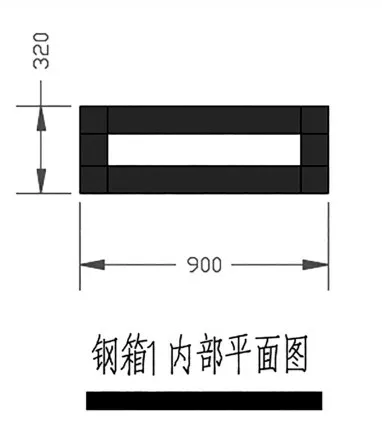

钢沉箱定制多种规格的钢箱模块,为避免在浇筑过程中出现被混凝土侧压力挤压凹陷变形影响连续浇筑质量,确保钢沉箱的强度和刚度,钢箱外部、10#槽钢材质均采用Q235B 钢。钢箱内部采用10#槽钢做框架,4 个角各1 根,上、中、下各3 道。钢箱外部采用10mm 厚钢板,围绕框架做包裹。吊环采用16mm 厚钢板,每个钢箱4 个吊环均匀分布,搭接长度20cm。以地连墙幅宽6m 规格为例,如图3-图7 所示。同时考虑到空腹封闭式钢沉箱自重较小,需要对钢沉箱进行抗浮设计,在钢沉箱侧壁开设几个小孔,避免封闭的钢沉箱在混凝土中上浮,达不到预想的效果。

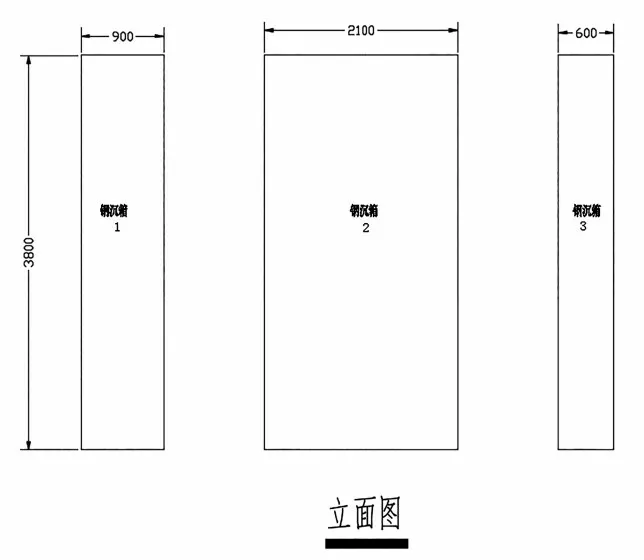

图3 幅宽6m规格钢沉箱模块平面图

图4 幅宽6m规格钢沉箱模块立面图

图5 幅宽6m规格钢沉箱模块内部立面图

图6 幅宽6m规格钢沉箱模块内部平面图

图7 钢沉箱吊环示意图

3 钢沉箱设计验算

钢沉箱吊装、下沉槽段完成后,先承受泥浆的浮力和侧压力,随着混凝土浇筑升高至钢沉箱底时,逐渐承受混凝土的浮力和侧压力。因此,钢沉箱在地连墙填充浇筑过程中,需考虑两种工况下两种不利情况:①钢沉箱的侧壁因混凝土浇筑侧压力产出的挠度变形过大;②空腹式钢沉箱箱体出现上浮。

3.1 钢沉箱变形验算

3.1.1泥浆对钢沉箱的作用

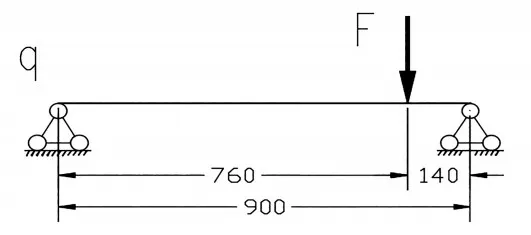

由抗浮计算理论[4~5]可知,对于液体,阿基米德定律指出,浮力大小等于物体所排开液体的重力(F浮=G排=ρgV),式中ρ为液体的密度,g为重力加速度,V 为物体所排开液体体积。钢沉箱浸在膨润土泥浆中,受到泥浆的浮力和侧压力,钢沉箱底板的变形按单跨均布荷载受力模型进行验算,计算单元宽度D 取1m,钢沉箱底板受力如图8 所示。同时,钢沉箱侧壁压力随深度增加,按二等跨三角荷载受力模型进行验算,受力如图9 所示。

图8 钢沉箱底板受力示图

图9 钢沉箱侧壁受力示图

钢沉箱浸在膨润土泥浆中,受到泥浆的浮力和侧压力,膨润土泥浆相对密度为1.05~1.15,取ρ=1.1×103kg/m3,g=10N/kg,E=206GPa,Ι=83.33×104mm4。

①钢沉箱底板变形验算

3.1.2混凝土对钢沉箱的作用

混凝土具有特殊性:①混凝土不是全流态,不是纯液体;②混凝土内部相互之间具有粘结力,可以抵抗一部分浮力;③混凝土初凝时间在3h~4h,超过这段时间,部分混凝土已无浮力。

图10 钢沉箱侧壁受力示图

3.2 钢沉箱抗浮验算

钢沉箱的抗浮验算即验算钢沉箱在下沉后所承受的最大浮力。取钢沉箱最大模块3.8×2.1×0.32m 的箱体,钢沉箱自重为G=19.288kN。钢沉箱所受最大的泥浆的浮力即为钢沉箱在不开孔的情况下沉箱的排量:

得出:F浮≥G。

由此可知,钢沉箱浸在槽段泥浆内,浮力大于钢沉箱自重,通过对钢板进行开孔,泥浆进入箱内填充空腹箱体,使箱体内外的受力平衡,箱体保持稳定,同时使箱体变形减少。

4 施工工艺流程及操作要点

4.1 施工工艺流程

组合式钢沉箱施工工艺流程,见图11。

图11 钢沉箱施工工艺流程

4.2 操作要点

4.2.1安装就位

钢沉箱制作完成后,运输至施工现场,根据地连墙幅宽和形式,安装组合不同规格钢沉箱,用吊车运至地连墙位置就位,沉箱施工使箱顶定位轴线对齐,并通过箱体自重缓慢沉入坑底,然后适当移动精准定位,如图12所示。

图12 钢沉箱安装图

4.2.2松动钢沉箱

为了避免因钢沉箱拔出拉力过大对地连墙混凝土施工质量产生破坏,出现墙体裂缝等问题。在地连墙混凝土浇筑完成后3h~4h,现场技术人员确认混凝土是否达到初凝状态。若达到初凝后,用吊车拉动钢沉箱,使其松动,拔出长度不宜过大,减少因钢沉箱拔出,空隙周边混凝土在上部自重压力下出现滑移而鼓包、空洞。

4.2.3拔出钢沉箱

钢沉箱拔出需待地连墙混凝土强度达到一定设计值时,满足拔出强度要求,利用吊车缓缓拔出钢沉箱,堆放至规定位置,如图13所示。

图13 钢沉箱实体图

5 结论

天津地铁11 号线一期工程2 标项目通过技术攻关,使用组合式钢沉箱投入佟楼站和迎宾馆站车站地连墙施工后,大幅度减少了地连墙混凝土浇筑量,节省了后期主体结构基坑开挖顶板地连墙混凝土凿除量,提高施工工效和地连墙平整度及外观质量。同时减少后续主体结构施工过程中的凿除引起的噪声污染和扬尘污染,降低了环保措施等费用,并取得很好的经济效益及社会效益。该项技术在行内首次成功实施,推动了盖挖逆作法车站地连墙钢沉箱施工的技术进步,具有深远的意义,为同类工程施工提供了丰富的施工经验。对于越来越迅速化和标准化的城市轨道交通行业有着较好的推广价值。