汪振华,唐彬,2,3,黄志鸿,刘子默,王晓云

(1.安徽理工大学土木建筑学院,安徽 淮南 232001;2.煤炭开采国家工程技术研究院,安徽 淮南 232001;3.淮南矿业集团博士后科研工作站,安徽 淮南 232001)

0 前言

随着我国煤矿开采的深度不断增加,煤矿瓦斯、水害隐患愈发严峻。各类瓦斯、水害治理岩石巷道工程量逐年增长。当前,煤矿岩巷掘进方法主要有综掘法和钻爆法。其中,综掘法破岩能力差,无法适应硬岩地层,而钻爆法危险性高、劳动强度大、掘进效率低下。全断面岩石掘进机(TBM)因其安全性好,掘进速度快、机械化程度高,其设备已被引入煤矿岩巷掘进施工中。TBM滚刀破岩受地层条件影响较大,目前已有多位学者针对TBM破岩机理开展研究。刘泉声、王召迁等开展理论分析,研究了TBM滚刀破岩机理。苏利军、刘学伟等开展数值模拟,采用颗粒流方法对TBM滚刀破岩过程进行数值模拟,研究了不同条件下的滚刀破岩全过程。龚秋明等通过试验研究发现随着贯入度变化,滚刀破岩效率也会有相应的变化,存在着最优贯入度使破岩效率最高。但TBM掘进煤矿硬岩巷道施工刚刚起步,未有针对煤系复合地层滚刀破岩的相关研究。

因此,本文建立TBM滚刀破岩的颗粒流离散单元数值模型。以煤系复合地层岩石力学参数为基础,标定颗粒流细观力学参数,开展复合地层不同滚刀贯入度下TBM滚刀破岩数值模拟实验,同时以单一地层作为对照,分析破岩过程中滚刀法向力和岩石裂纹与贯入度之间的关系,为TBM在煤矿岩巷掘进施工中提供理论参考和设计依据。

1 复合地层滚刀破岩模拟分析贯入度数值试验

1.1 滚刀破岩机理

盘形滚刀在运行时,受到刀盘的法向力、扭矩的作用,会在掌子面旋转出圆形沟槽。当施加的法向力大于岩石的抗压强度时,盘形滚刀会将刀尖下的岩石破碎,继续增大法向力,滚刀刀尖会贯入岩石,形成压碎区和放射状裂纹。

图1 滚刀受力图

1.2 颗粒离散元模型介绍

PFC 程序 (Particle Flow Code),又称为颗粒流方法,是在使用离散单元模型框架的基础上,由计算引擎和图形用户界面构成的细观分析软件。PFC是基于离散单元代码的软件,离散颗粒可以在给定的条件下产生位移和旋转,利用离散元代码可以使颗粒之间循环往复的识别新的接触。PFC软件主要用于模拟有限尺寸颗粒的运动和相互作用,而颗粒是带质量的刚性体,可以平移和转动。颗粒通过内部惯性力、力矩,以成对接触力方式产生相互作用,接触力通过更新内力、力矩产生相互作用。

本文中PFC建模后接触都选用平行黏结模型,此模型的黏结组件与线性元件之间可视为平行,在接触处会建立线弹性相互作用和摩擦。平行键的存在并不排除滑动的可能性,平行黏结可以在不同实体之间传递力和力矩。

1.3 细观参数的标定

为了确定模型实验的参数,对现有的2种岩石分别进行实验室单轴压缩试验,得到物理试验的数据。

基于岩石宏观力学参数,在离散元模型中通过模拟单轴压缩试验等进行细观参数标定。使用PFC语言代码,建立150mm×150mm的岩体模型。采用平行黏结模型,模型大致情况为用4片墙体围成一个150mm×150mm的正方形,在该区域随机生成上万个颗粒,赋予相关的细观参数,伺服后将左右2片墙体删除,最后进行加载。其中需要采用试错法对于相应模拟组进行细观参数的赋值。

图2 平行黏结模型

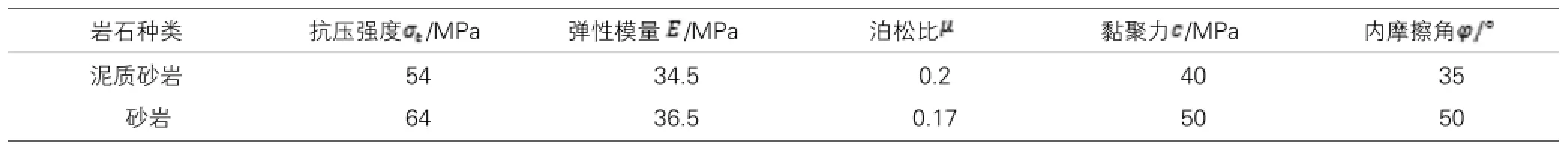

赋值细观参数时需要做2组模拟:①对泥质砂岩进行细观参数的赋值来标定抗压强度为54MPa的岩石。②对砂岩进行细观参数的赋值来标定抗压强度为64MPa的岩石。

数值模拟岩石宏观参数 表1

两种岩石标定后的细观参数 表2

图3 两种岩石数值模拟抗压强度曲线图

1.4 滚刀破岩模型建立

采用pfc2D数值模拟滚刀在单一地层和复合地层在岩石抗压强度大致接近情况下的破岩情况。滚刀受力方式,见图1所示,受到垂直岩面的法向力和垂直于轮迹方向的切向力以及平行轮迹方向的滚动力。为了从细观角度研究分析滚刀贯入岩石以及岩石裂纹扩展,建立两把滚刀破岩模型。

单一地层建模,使用PFC语言代码,建立200cm×100cm的岩体模型。设计滚刀为400mm的盘型滚刀,刀尖的厚度设计为12mm,使用PFC中刚性墙体来模拟滚刀,接触采用平行黏结模型,将抗压强度标定为64MPa的砂岩细观参数对于模型的接触和颗粒进行赋值。

复合地层建模,使用PFC语言代码,建立200cm×100cm的岩体模型。采用刚性墙体模拟滚刀,滚刀尺寸设计与单一地层滚刀设计一样。对于这个模型进行2组岩性岩石定义。其中每隔24cm,与竖直方向成45,厚度为2cm 的岩体定义为泥质砂岩,其余部分为砂岩。接触采用平行黏结模型,对泥质砂岩部分使用上文标定抗压强度为54MPa的细观参数,对模型接触和颗粒进行赋值,砂岩部分采用抗压强度标定为64MPa的细观参数,进行模型的接触和颗粒赋值。

加载是通过对水平上方的刚性墙体赋予加载速率,设计模型的加载速率为4mm/min,贯入岩石深度设计为20mm。

图4 两种地层建模图

2 复合地层滚刀贯入度数值试验

2.1 复合地层破坏分析

见图5所示,单一地层的硬岩在相同贯入度的情况下比复合地层的硬岩破坏的范围更大。复合地层的破坏区域多是在滚刀的四周,而单一地层的破坏区域不仅在滚刀的四周,还包括两把滚刀中间的区域。从图中可以看出单一地层的硬岩在滚刀破岩的过程中,更容易形成贯通区,而复合地层的硬岩滚刀破岩过程中形成的破碎区则非贯通区。

图5 相同贯入度下破岩局部示意图

2.2 复合地层破岩产生裂纹的分析

图6是由PFC模拟模型运行过程中,通过监测代码得到的监测图。

图6 两种地层裂纹数随贯入度变化图

从结果图中可以看出滚刀在相同贯入度情况下,单一地层硬岩总的裂纹数目和压裂纹数目要高于复合地层的裂纹数,而剪切裂纹数目要低于复合地层的硬岩。两种地层破岩过程裂纹随着滚刀贯入度的变化情况十分相似,当滚刀切割岩石贯入度较小时,裂纹数目无明显变化,随着贯入度的增加,裂纹数目急剧增加,随着贯入度进一步的增加,裂纹数目增加的速度减缓。

2.3 复合地层破岩滚刀法向力情况

图7是PFC模拟模型运行过程中通过监测代码得到的监测图。从结果图中可以看出滚刀在相同贯入度情况下,复合底层的硬岩所需要的滚刀法向力要大于单一地层的硬岩。单一地层破岩随着贯入度的增加,所需的滚刀法向力开始减小,随着贯入度的进一步增加,滚刀法向力开始保持震荡变化的趋势,在贯入度为4mm时所需的滚刀法向力最小,可认为单一地层的最优贯入度为4mm。复合地层破岩随着贯入度的增加,滚刀法向力开始减小,随着贯入度的进一步增加,开始波动,在贯入度为9mm时所需的滚刀法向力最小,可认为复合地层的最优贯入度为9mm。

图7 两种地层滚刀法向力随贯入度变化图

3 结论

①单一地层的硬岩在相同贯入度的情况下,比复合地层的硬岩破坏的范围更大,在滚刀破岩的过程中,更容易形成贯通区,而复合地层的硬岩在滚刀破岩过程中,形成的破碎区则非贯通区。

②滚刀在相同破岩情况下单一地层总的裂纹数目和压裂纹数目要高于复合地层裂纹,而剪切裂纹数目要低于复杂地层。两种地层裂纹数目随着贯入度变化的规律大致相同。

③相同贯入度的滚刀在破岩过程中,复合地层所需要的滚刀法向力要大于单一地层硬岩所需要的。随着贯入度的增加,单一地层滚刀法向力会在小于最大滚刀法向力的区间震荡,而复合地层随着贯入度的增加,滚刀法向力会在一个区间内保持波动。

④单一地层滚刀破岩最优贯入度约为4mm,复合地层滚刀破岩最优贯入度约为9mm。