赵宇晨,赵秀粉,殷国富,文华,谢飞

汽车拆解机工作装置仿真分析研究

赵宇晨,赵秀粉,殷国富,文华,谢飞

(四川大学 制造科学与工程学院,四川 成都 610065)

在建立某型号汽车拆解机参数化模型的基础上,利用软件ANSYS Workbench对工作装置进行仿真分析研究。通过不同工况下的静动力学分析得到了整体结构的应力应变分布情况以及前六阶频率的振型。分析结果表明,工作装置的整体强度满足要求;但前臂刚度较小,影响工作装置整体性能,可以通过改进结构、改变材料等方式进行加强。研究结果为工作装置的优化设计提供了参考依据。

汽车拆解机;仿真分析;动静态性能分析

汽车保有量的增加促成了报废汽车回收拆解行业[1]的发展。汽车拆解机是一种用于报废汽车框架、零部件等剥离、剪切、拆解的机械设备,几乎所有的解体过程都可由操作人员在驾驶室内完成。与传统拆解形式相比,利用汽车拆解机工作不涉及危险的气体切割,不使用电气焊和明火,能够提高安全性还可以减轻劳动强度、提高拆解效率,降低报废汽车的回收成本[2]。拆解机工作装置作为关键部件和主要承力部件,在工作过程中需要承受复杂的工作载荷,因此,工作装置的刚度和强度是否满足要求对汽车拆解机的整机性能、工作可靠性和安全性有重要影响。同时,为了减少拆解机工作装置在工作过程中的振动,需对工作装置进行模态分析以确定其固有频率避免在工作过程中发生共振,从而保证汽车拆解机工作的可靠性。

本文利用三维建模软件SolidWorks建立工作装置实体模型,再用有限元分析软件ANSYS Workbench进行静动态性能分析,验证其强度刚度是否符合设计要求,为结构优化打下基础。

1 工作装置工况分析及建模

1.1 工作装置典型工况分析

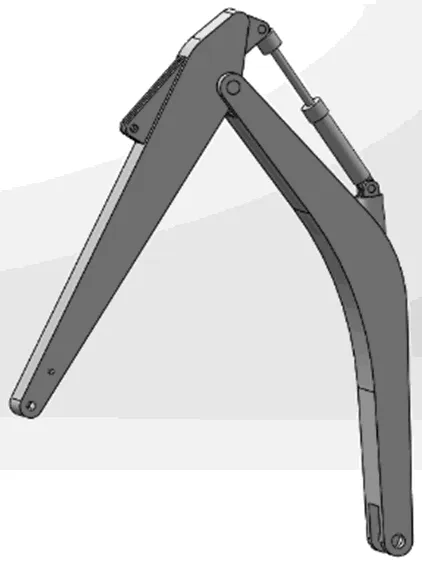

汽车拆解机主要由上部转台、行走机构、工作装置以及剪切装置四部分构成,如图1所示。其中上部转台主要包括驾驶室、回转机构、动力装置、夹紧机构、和辅助设备等;工作装置主要包括动臂、前臂和液压缸。汽车拆解机的动臂、前臂和液压剪采用连杆机构,各部分动作都通过液压缸的伸缩来完成。

图1 汽车拆解机示意图

在汽车拆解机的工作过程中,工作装置的状态会随拆解汽车型号、工作条件、拆解状态的不同而不断改变。动臂、前臂所受外力大小和液压缸所处状态也会随之改变。根据工作装置所处位置以及部件承受载荷大小,汽车拆解机的拆解过程可分为最低剪切姿态,停机面最大半径姿态,最高剪切姿态等多种情况[3]。为了在保证工作装置安全性的同时简化分析计算,将这些情况简化为以下两种作为分析时的典型工况[4]:

(1)工况一:前臂承受最大载荷,动臂油缸处于最大拉伸状态;

(2)工况二:前臂承受最大载荷,动臂油缸处于极限压缩状态。

1.2 三维模型建立

在SolidWorks环境中进行三维模型的构造,通过对实体结构进行分析来确定各个特征的建立方法和创建顺序,利用软件提供的旋转、拉伸、切除、抽壳等功能创建出各个零部件的模型。为了减小计算量并且避免得不到收敛的结果,将模型实体进行如下简化:

(1)去掉焊接上的限位板、吊耳等对整体刚度影响较小的构件;

(2)去掉钣金件和防尘结构等对分析不产生影响的非承载件;

(3)去掉模型中存在的倒角、圆角这一类的小锥度平面和小曲率曲面。最后将这些零部件装配起来得到工作装置的三维装配模型,如图2所示。

图2 工作装置装配图

2 静力学分析

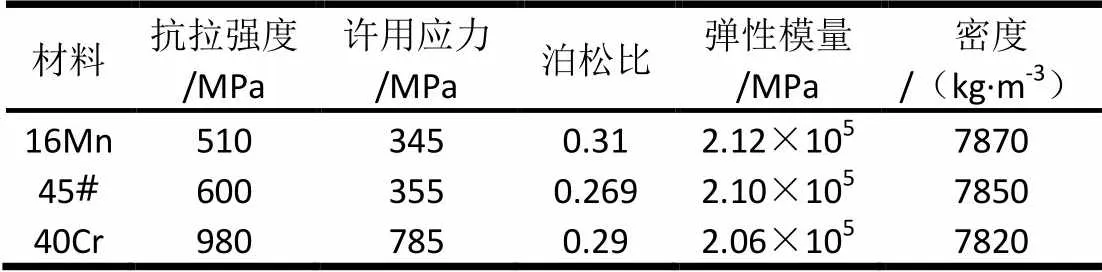

2.1 添加材料

动臂和前臂均由不同厚度的板件焊接而成,且主要材料为16Mn。液压缸缸体材料为16Mn,活塞杆材料为45#钢,销轴材料为40Cr,各种材料属性如表1所示。

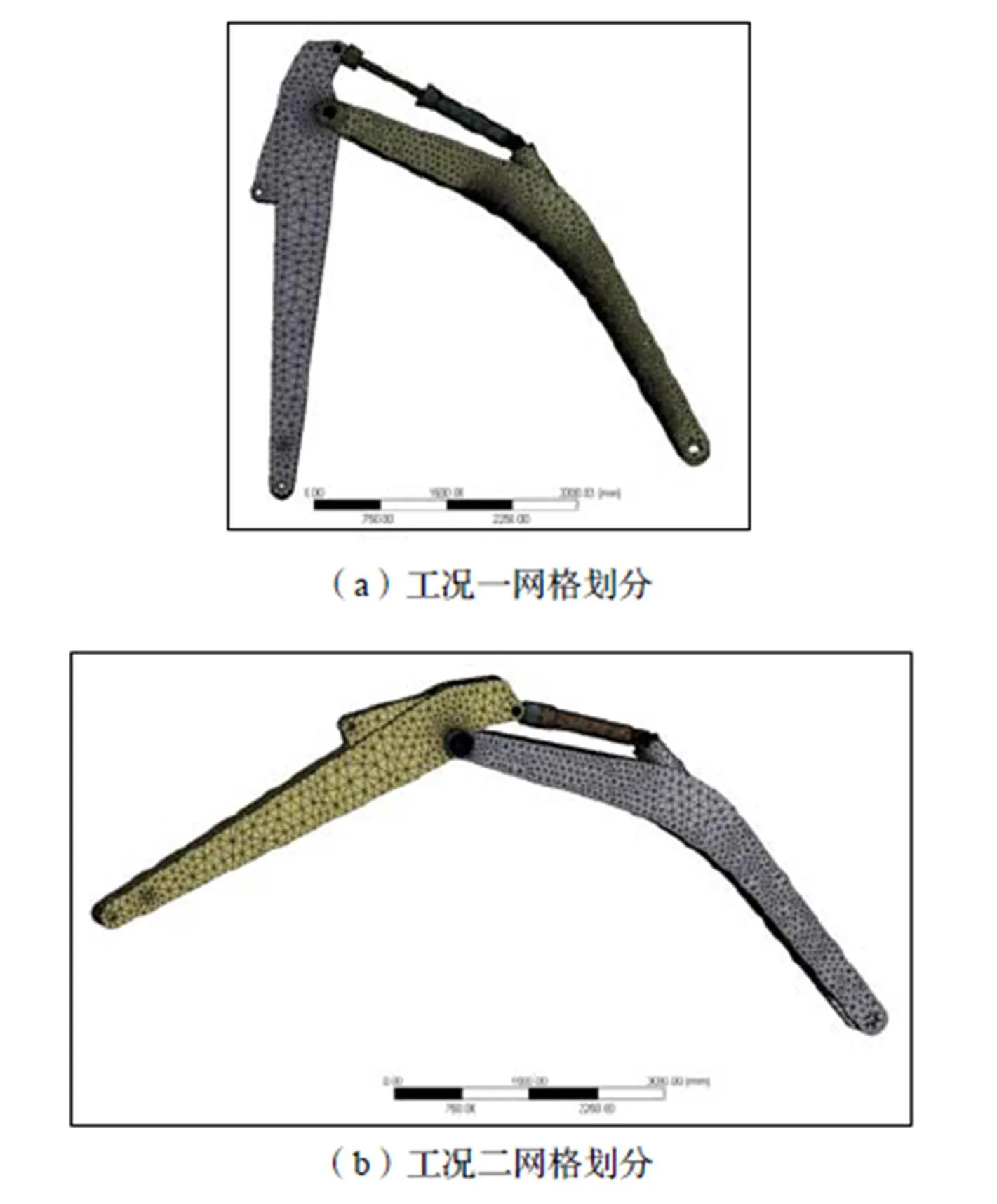

2.2 网格划分

在Model中定义各个部件之间的接触,动臂和前臂、动臂和油缸、前臂和油缸之间可以同轴转动但是不能分离,因此均定义为不分离接触(No separation),其余的接触均定义为绑定接触(Bonded)[5]。再利用mesh选项划分网格,首先进行自动网格划分,根据模型大小定义网格参数;然后对接触面和应力集中部位手动进行网格的细化。由此得到模型有限元分析所需要的网格单元,结果如图3所示,工况一共划分了530916个节点和2011124个单元,工况二共划分了548927个节点和212893个单元。

表1 材料属性表

图3 模型网格划分

2.3 载荷施加

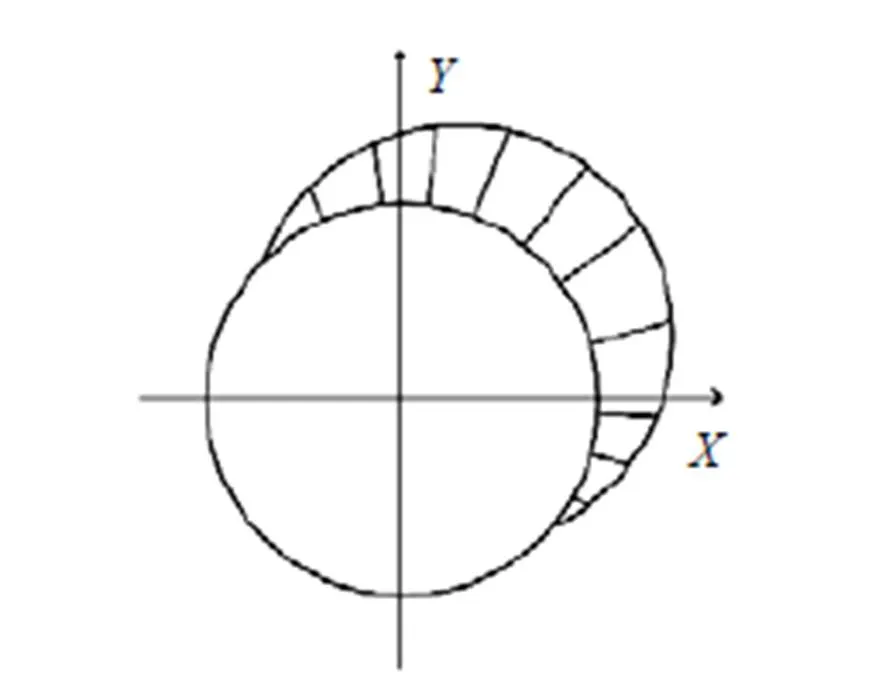

在汽车拆解机工作装置中,动臂、油缸都通过销连接起来,在分析过程中如果不考虑偏载的影响,可以认为工作装置各个构件只承受、方向的力。此时销所连接的构件自由度≤0,可以将工作装置作为一个整体,根据静力学平衡原理在相应的坐标系中对各绞点取矩,得到各个绞点的反作用力。如此求出来的力均为合力,但在实际结构中,各绞点所受力是按照余弦规律分布的力,与前面的情况不符。因此可以做出假设[6](如图4所示):载荷在、平面180°范围内按余弦规律分布;分布力的方向为销孔的法向;载荷在方向均匀分布。在工作装置的两种典型工况下前臂均承受最大应力,由此可以得到前臂两铰接处的受力情况。

对工作装置动臂的下端进行固定约束(Fixedsupport),并对各销孔添加相应位移、转动约束,力加载到对应绞点。由于两种典型工况中前臂所受应力均为最大,因此力的大小相同,方向根据有限元模型中在前臂上定义的局部坐标系而定。

图4 应力分布假设

2.4 分析结果

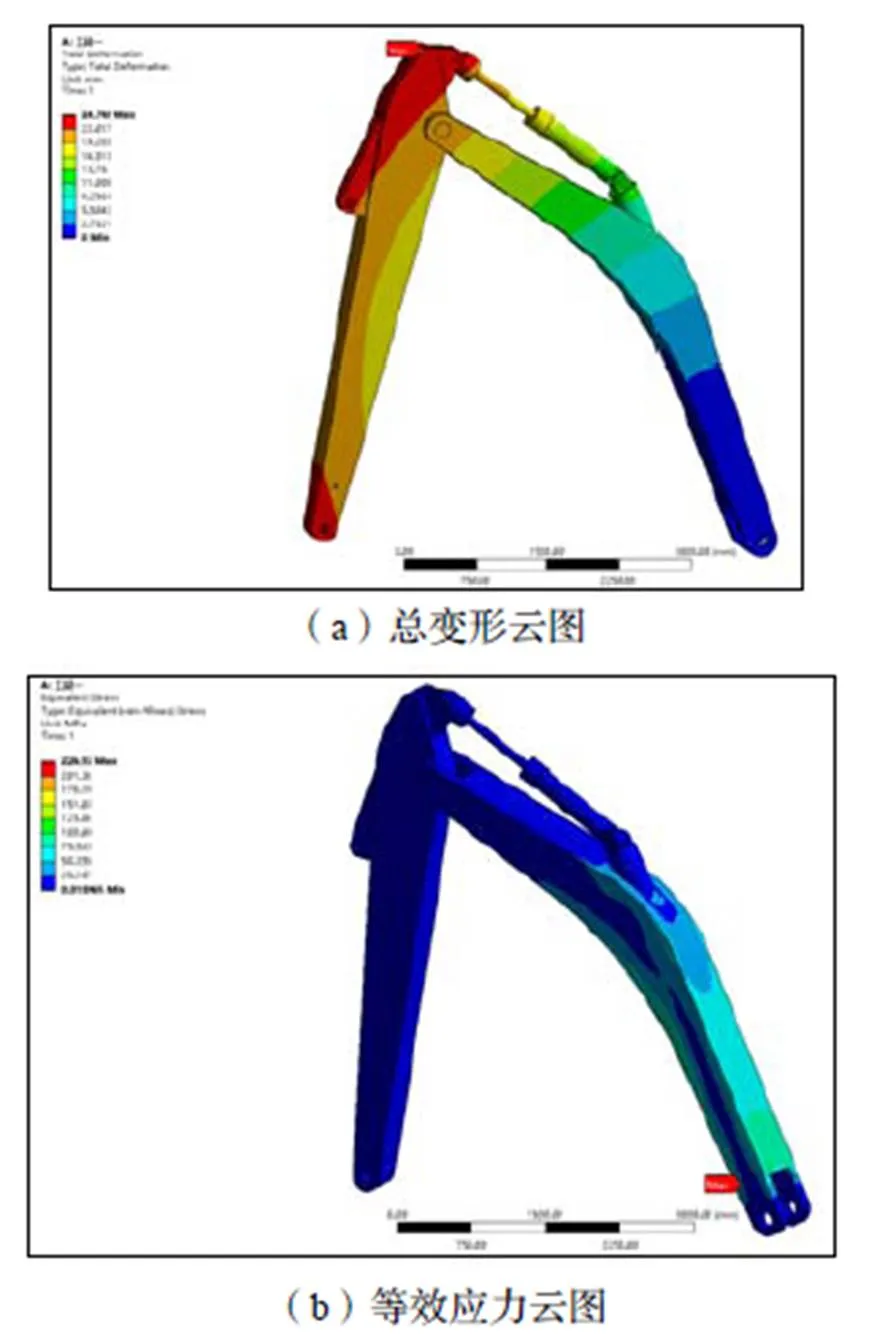

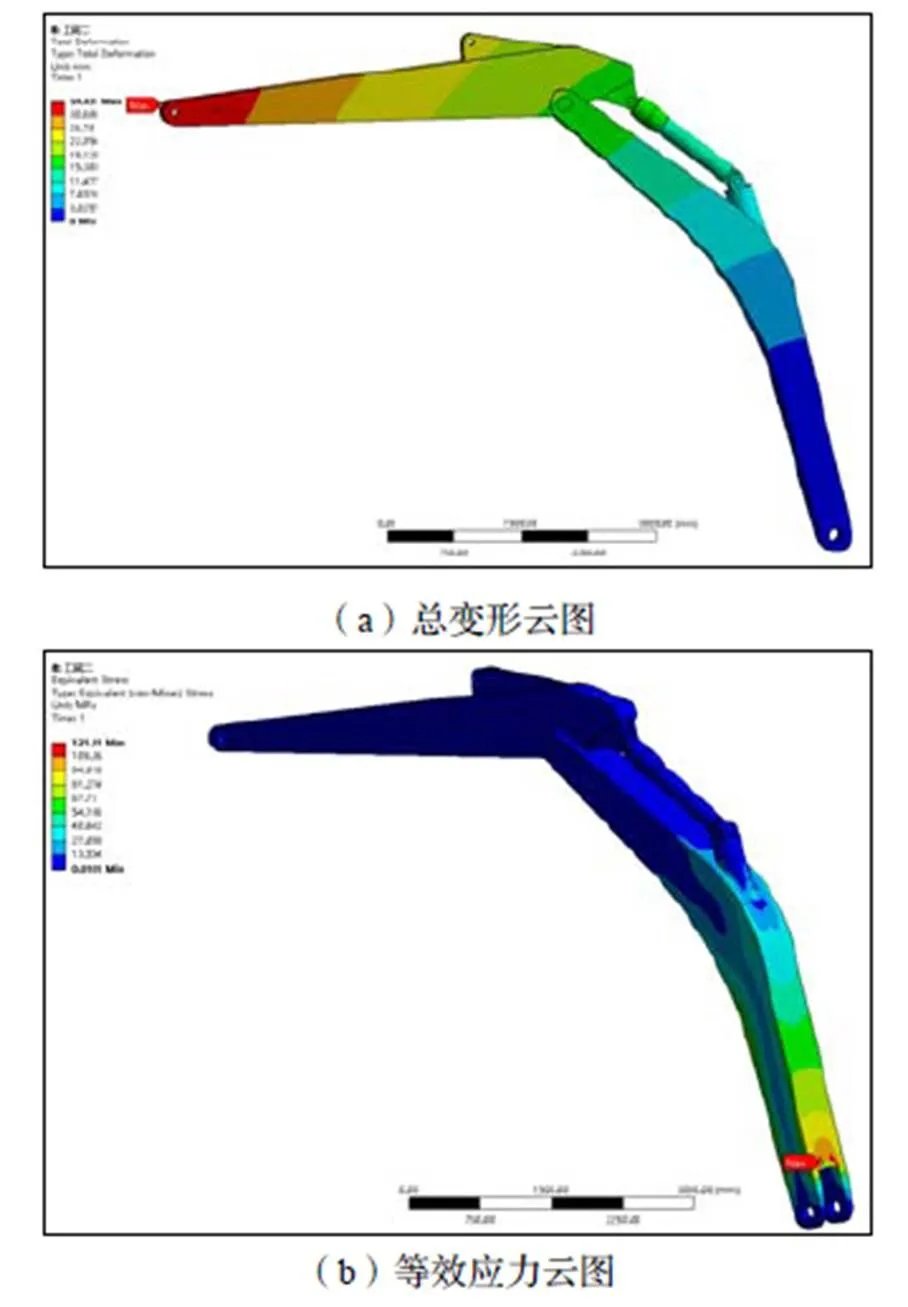

两种工况下工作装置的静力学分析结果如图5、图6所示。工作装置处于工况一时等效应力最大为226.53 MPa,且最大等效应力出现在动臂固定端与下盖板交界处。工作装置处于工况二时在、、方向上的和位移最大为34.43 mm,且最大和位移出现在前臂前端。由于动臂材料16Mn的许用应力为345 MPa,因此工作装置强度满足设计要求。从工作装置的总变形云图可知,工作装置整体变形较小,但前臂的上下两端铰接处在方向上变形量较大,需要适当增强其刚度,以满足实际工程要求。

表2 工作装置各方向最大位移

图5 工况一静力学分析结果

图6 工况二静力学分析结果

3 动力学分析

3.1 模态分析原理

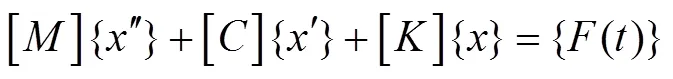

模态分析是一种计算结构振动特性的数值技术,包括结构的固有频率和振型。对于工作装置,其动力方程为[7]:

式中:[]为质量矩阵;[]为阻尼矩阵;[]为刚度矩阵;{}为位移矢量;{()}为力矢量。

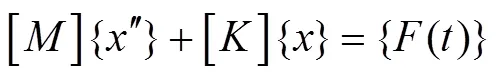

通常阻尼比对固有频率影响非常小,且求解工作装置固有频率和振型与外载荷无关,因此在有限元计算中采用实模态分析(不考虑阻尼)。则方程可简化为:

而结构的自由振动为简谐振动,特征频率对应的特征向量为自振频率对应的振型,则有:

代入式(2)可以得到:

3.2 工作装置模态分析

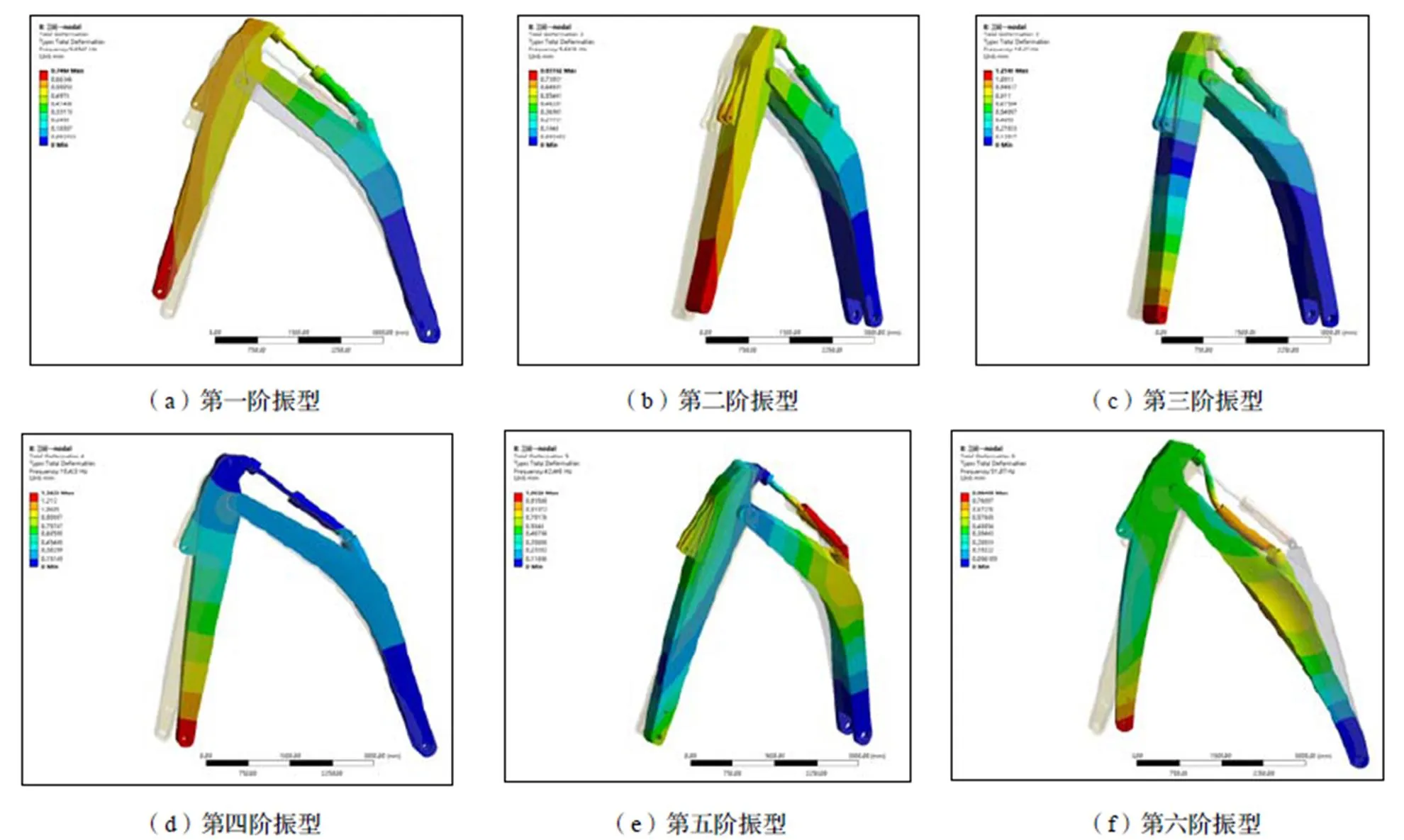

由于汽车拆解机工作装置在外力作用频率与其自然频率接近时会引起共振,对工作装置造成破坏[8],因此对工作装置进行模态分析可以帮助设计人员确定结构的固有频率和振型,从而在结构设计优化过程中避免出现共振破坏,并指导预测不同载荷作用下结构的振动形式。在静力分析的基础上对两种典型工况下的工作装置分别进行有限元模态分析。由于该工作装置主要在低频环境下工作,因此只提取前六阶模态进行分析,各阶频率大小如表3所示。

表3 前六阶固有频率

工况一的分析结果如图7所示:一阶频率出现时,工作装置在平面沿轴摆动;二阶频率出现时,工作装置在平面沿轴摆动;三阶频率出现时,工作装置在平面内绕轴转动;四阶频率出现时,工作装置在平面内绕轴转动;五阶频率出现时,工作装置在平面复合扭转;六阶频率出现时,工作装置在平面复合扭转。工况二的各阶振型分析结果与工况一相似。从前四阶振型可看出,前臂位移相对较大,但其产生的和位移主要是由动臂变形引起的。随着模态阶次的提高,工作装置振型越来越复杂,从第五阶才开始出现扭转,而工作装置的工作频率在25~35 Hz范围内,因此工作装置的抗扭能力较强,不易产生扭转。

由以上分析可知,要提高工作装置的动态性能,增强工作装置的可靠性和安全性,可以通过改变工作装置材料、适当增加板件厚度、添加加强筋、提高焊接工艺水平等方式来提高薄弱部件动臂的刚度。

图7 工况一模态分析振型云图

4 结语

本文以报废汽车拆解为研究对象,利用软件ANSYS Workbench 对其工作装置两种典型工况进行了静动态性能分析,根据分析结果可以得到以下结论:

(1)汽车拆解机工作组装置强度满足工作要求;

(2)动臂相对刚度较小,是工作装置的薄弱环节,为满足工作要求,需要进一步的优化改进。

本次研究可以为工作装置的优化设计奠定基础,使其具有更好的工程实用性和良好的应用前景。

[1]龙少海. 中国报废汽车回收拆解行业的现状与发展趋势[J]. 资源再生,2013(9):18-20.

[2]宋晚晴. 基于绿色拆解理念的报废汽车拆解工艺规划及应用研究[D]. 杭州:浙江大学,2016.

[3]任友良. 液压挖掘机工作装置结构性能分析[D]. 杭州:浙江大学,2010.

[4]杜文靖,崔国华,刘小光. 液压挖掘机工作装置整体集成有限元分析[J]. 农业机械学报,2007,38(10):20-23.

[5]黄志新,刘成柱. ANSYS Workbench 14.0超级学习手册[M]. 北京:人民邮电出版社,2013.

[6]孙宝玉,张福生,吴兵. 新型装载机工作装置受力及有限元分析[J]. 太原科技大学学报,2011,32(3):220-223.

[7]谢飞,殷鸣,谭峰,等. ANSYS数控龙门平面磨床的动静态性能分析[J]. 机械,2017,44(5):1-5.

[8]袁安富,陈俊. ANSYS在模态分析中的应用[J]. 机械设计与制造工程,2007(11):42-44.

Simulation AnalysisofWorking Element on Automobiles Dismantling Machine

ZHAO Yuchen,ZHAO Xiufen,YIN Guofu,WEN Hua,XIE Fei

( School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China )

Based on the parameterization model of automobiles dismantling machine, the finite element analysis software ANSYS Workbench was used to simulate the working element. There were some typical working conditions for analysis. Based on these conditions, the static and dynamic performance analysis was made to get the stress and strain distribution and the first six frequency. The result shows that the strength met the requirements. But some measures should be taken because of forearm’s stiffness shortage such as optimizing the structure and change the material. The analysis result provided the reference for optimized design.

automobiles dismantling machine;simulation analysis;static and dynamic performance analysis

TP391

A

10.3969/j.issn.1006-0316.2018.01.008

1006-0316 (2018) 01-0037-05

2017-05-23

四川省科技支撑项目(2016KJT0015-2015G);四川省科技支撑项目(2016KJT0085-2016G)

赵宇晨(1994-),女,湖南常德人,硕士研究生,主要研究方向为制造自动化;赵秀粉(1977-),女,河南南阳人,博士,讲师,主要研究方向为超声无损检测、自动控制、缺陷智能识别;殷国富(1956-),男,四川西充人,教授,博士生导师,主要研究方向为制造自动化、智能设计技术、CAD/CAM/CIMS。