陈志雅 宋和平 马怀振 李延静

(1.宁波吉利汽车研究开发有限公司长兴分公司,湖州 313100;2.凯悦汽车大部件制造(张家口)有限公司,张家口 076150)

1 前言

现今汽车制造企业多采用柔性化生产,同一生产线共线生产多种车型[1],在单位时间内多产生加工效益,提高企业的生产效率和竞争力[2]。其中车间的生产节拍直接反应了车间的生产效率[3-5],所以在生产当中对节拍的优化至关重要。同时随着技术的进步,在汽车领域焊接机器人得到最广泛的应用[6],提高了生产效率和产品质量,而机器人在焊接的过程中,最需要关注的问题也是节拍。

在这样的背景下,研究汽车焊装自动生产线机器人生产节拍存在的浪费问题,具有重要的现实意义[7]。分析机器人的工作时序逻辑,查找机器人工作时存在的等待浪费,提升机器人的生产节拍,提高生产效率,可以让企业更好地占领市场份额、控制生产成本[8],同时对行业内同类生产线节拍问题的优化提供参考。

2 优化节拍的背景和需求

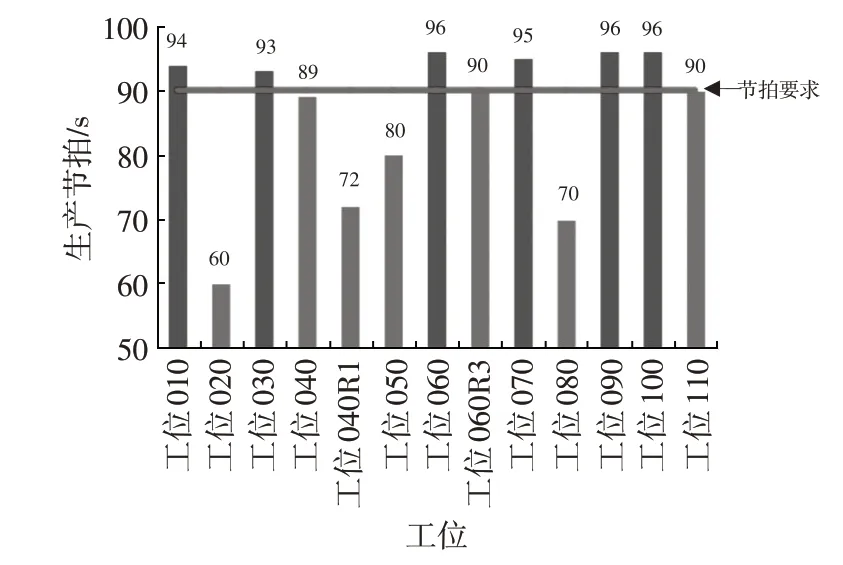

某车型的焊装车间自动生产线主要有机舱线、后地板线、UB 下车身线、左右侧围线。以机舱自动线和后地板自动线为例,对机舱线和后地板线的每个工位进行了视频拍摄和节拍时间记录,绘制了如图1、图2 所示的工位节拍统计图。图1、图2 中,横线代表自动线的生产节拍要求(90 s),超出横线代表不满足要求的工位,未超出横线代表满足要求的工位,每个条形柱上的数字代表实际工作时间。

图1 机舱线节拍统计

图2 后地板线节拍统计

焊装车间自动线的生产节拍要求为90 s,机舱线共有13 个工位,有6 个工位的生产节拍超出了90 s,不满足生产节拍要求的工位达到46%,节拍最大超出6 s,如图1 所示。

后地板线共有12 个工位,有6 个工位的生产节拍超出了90 s,不满足生产节拍要求的工位达到50%,节拍最大超出8 s,如图2 所示。

经过对现场工位节拍的测量分析和统计,焊装车间的自动生产线不同工位上的节拍分布不均,有些工位工作时间长,有些工位工作时间短,存在大量等待浪费以及作业间不平衡导致的效率损失,存在一定的可优化空间。

3 节拍延误的问题分析

从焊装自动生产线上,对其中耗时最长的工序进行视频拍摄和工作时序逻辑分析,通过视频分析和现场观察,查找到影响生产节拍的问题,并进行了如下分析。

3.1 修磨导致等待浪费

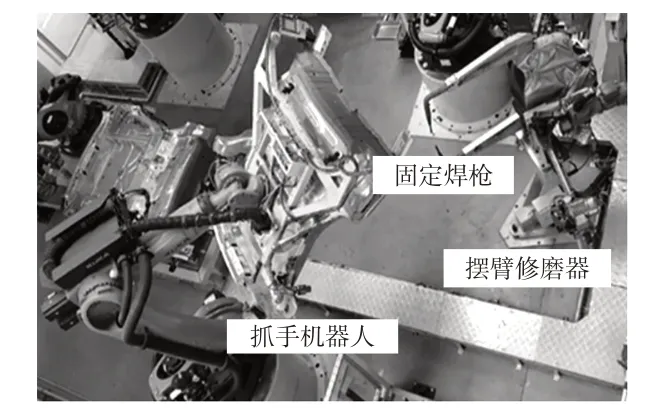

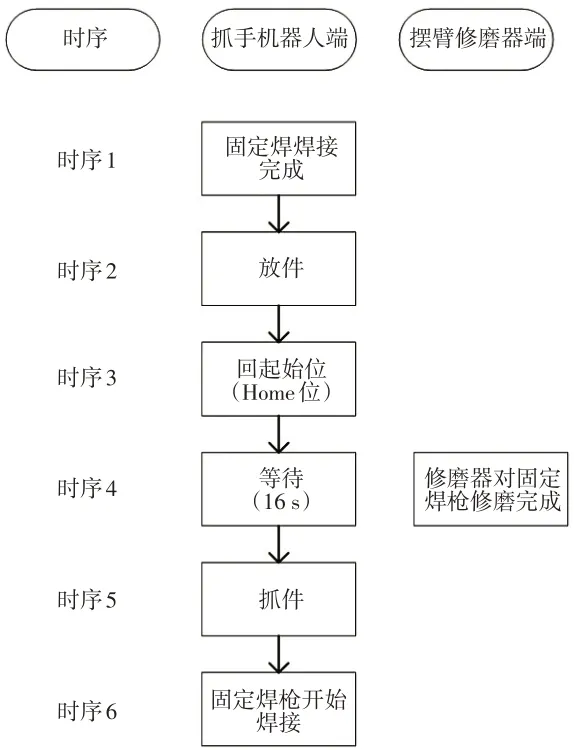

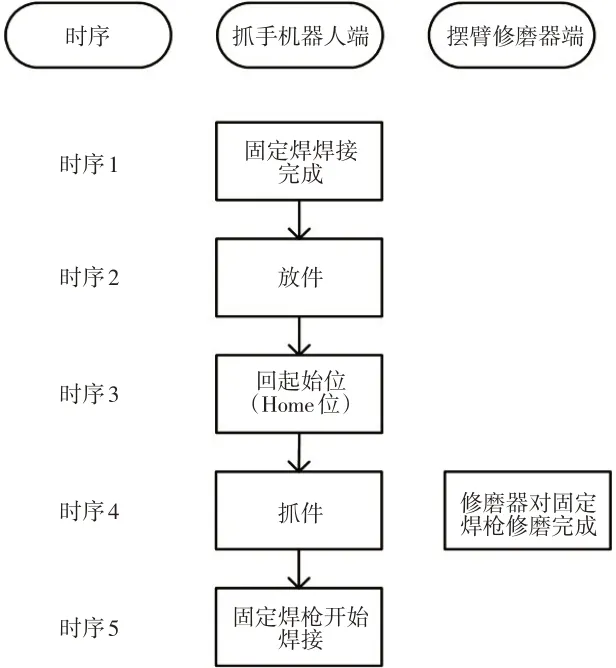

当机器人带有固定焊枪需要修磨时,在固定焊枪焊接完成,抓手机器人进行放件,回起始位(Home位)后,抓手机器人等待,摆臂修磨器对固定焊枪进行修磨,然后固定焊枪进行电阻检测,直到当修磨和电阻检测完毕后抓手机器人才调用生产程序去抓件,修磨时间有16 s,在这16 s时间内抓手一直处于等待状态。现场某工位的固定焊枪修磨如图3所示,固定焊枪修磨时序逻辑如图4所示。

图3 某工位固定焊枪修磨

图4 固定焊枪修磨时序逻辑

固定焊枪修磨时,抓手机器人端一直处于等待状态,造成生产节拍的浪费,存在可优化的空间。

3.2 换枪盘防尘盖开合时序逻辑不合理

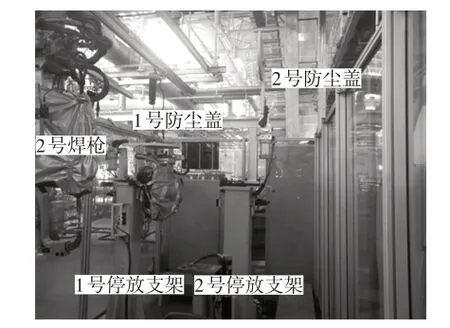

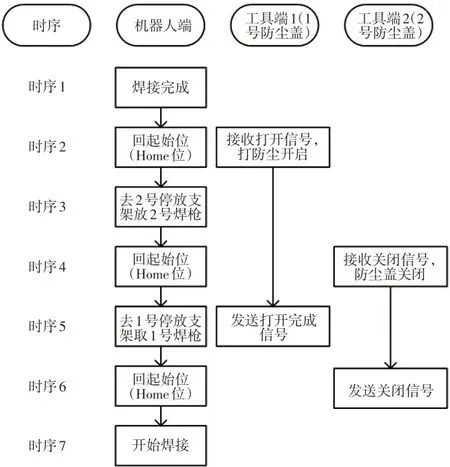

现场某工位的2 号焊枪焊接完成,退到起始位(Home 位);给1 号防尘盖发送打开信号,收到完全打开的反馈信号后,机器人将2号焊枪放到2号停放支架,从1号停放支架取枪,回到起始位;等收到2号防尘盖关闭完成的反馈信号后,机器人开始焊接,如图5所示,换枪盘防尘盖开合时序逻辑如图6所示。

图5 某工位换枪

图6 换枪盘防尘盖开合时序逻辑

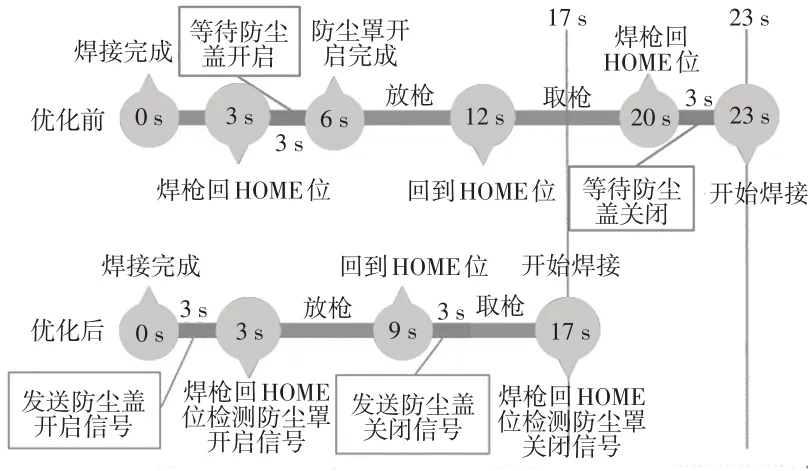

在给1 号防尘盖发送打开信号到收到完全打开的反馈信号期间,机器人等待时间有3 s,在等收到2 号防尘盖关闭完成的反馈信号期间,机器人等待时间有3 s,一次换枪有6 s 的等待时间,造成生产节拍的浪费,存在可优化空间。

3.3 机器人放件时序逻辑不合理

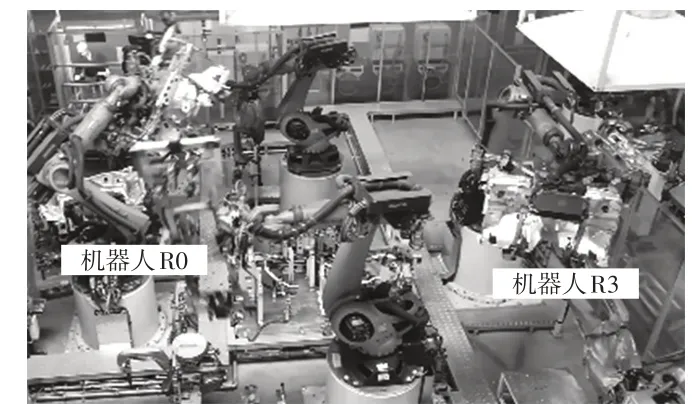

在机舱060 工位,R1、R2 两把焊枪对夹具台上的工件焊接完成后,机器人R3 将工件从夹具台抓起,到固定焊枪处进行补焊,如图7 所示。

图7 现场机舱060工位布局

在机器人R3 将工件从夹具台上抓起,送到固定焊枪处的这段时间,机器人R0 一直在等待,没有将工件放在空置的夹具台上,直到机器人R3 的件开始补焊,机器人R0 才将工件放在夹具台上,机器人R0 等待时间有6 s,造成节拍浪费,存在可优化空间。

4 节拍优化的详细方法

基于节拍平衡理论,要使得每个工位的设备利用率、人员负荷程度基本平均合理,就需要每个工位的员工操作时间尽可能接近[9]。对于超过生产节拍要求的瓶颈工位,需要进行节拍优化,减少各个工位之间的时间差,从而达到节拍平衡[10]。针对上述造成节拍浪费的问题制定了如下的优化方案。

4.1 摆臂修磨同步功能

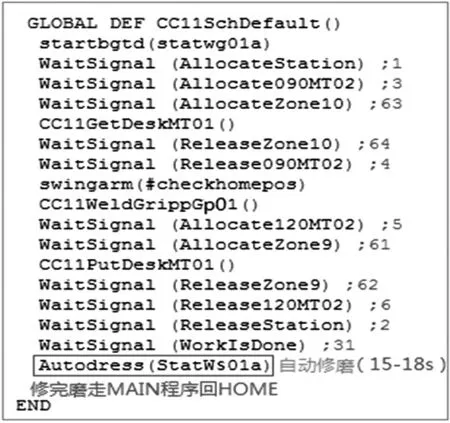

摆臂修磨与抓手机器人取件异步进行,存在多余等待浪费,造成这种浪费的原因为摆臂修磨程序在抓手机器人程序最后面,只有运行完摆臂修磨程序后,走主程序(MAIN 程序),抓手机器人才能进行取件,底层程序如图8 所示。修磨时间需要16 s,这16 s 时间内机器人端不工作一直处于等待,造成生产节拍浪费。

图8 抓手机器人底层程序

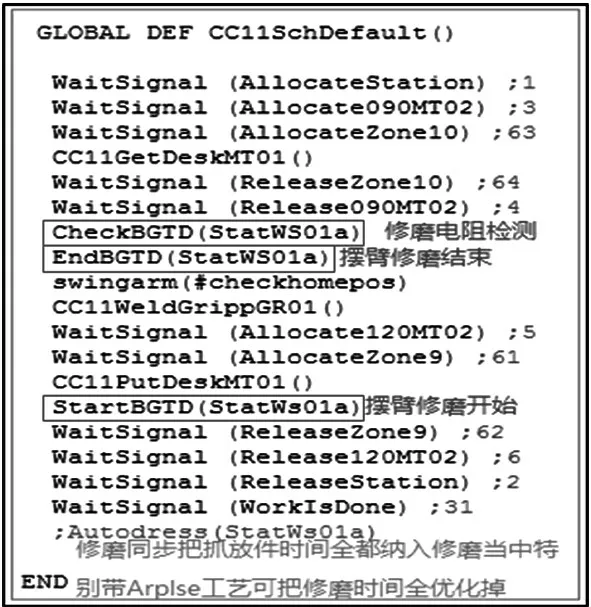

为了避免因修磨造成的机器人等待浪费,将修磨与机器人作业同步进行,在机器人抓放件程序中嵌入固定修磨程序,将修磨语句行指令,即修磨电阻检测(CheckBGTD)、摆臂修磨结束(EndB⁃GTD)、摆臂修磨开始(StartBGTD)放在机器人的程序轨迹当中,只要固定焊枪焊接完成就启动修磨指令(StartBGTD),这时机器人不等待继续放件,此时修磨时间全都纳入轨迹中,从而节约了修磨等待时间,电阻检测运行CheckBGTD,等修磨完后运行EndBGTD,此时修磨结束。通过修改机器人底层程序节约了机器人因修磨而产生的等待时间,修改后的机器人底层程序如图9 所示。

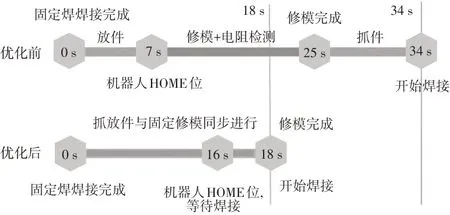

通过在机器人抓放件程序中嵌入固定修磨程序,使得机器人抓放件与固定修磨同步进行,消除了机器人的等待浪费,优化后固定焊枪修磨时序逻辑如图10 所示,单工位固定修磨节约16 s 时间,节拍优化率达到47%,固定修磨时序优化前后对比如图11 所示。

图9 修改后抓手机器人底层程序

图10 优化后固定焊枪修磨时序逻辑

图11 固定修磨时序优化前后对比

焊装车间固定焊总数量为48个,单工位固定修磨节约16 s,焊装车间单次固定修磨可节约768 s,极大提高了车间生产效率。

4.2 换枪盘防尘罩开合时序优化

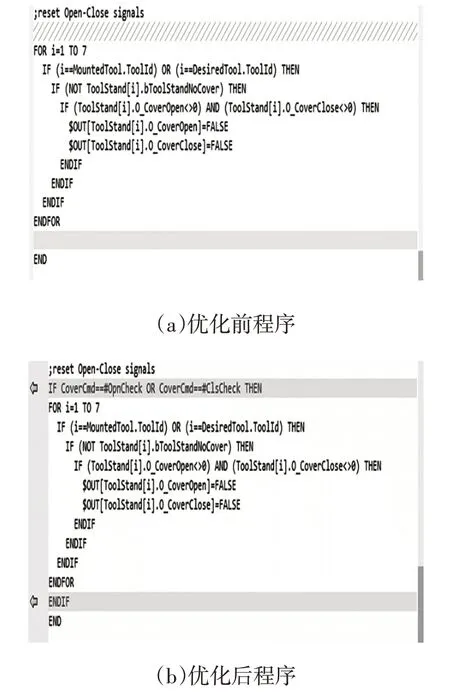

机器人取放枪与防尘罩开合异步进行,造成等待浪费,原因为防尘盖开合底层程序存在BUG,在机器人焊枪完成焊接,退回到起始位(Home 位)后才运行防尘盖开合程序,直到程序运行完毕,机器人端才开始放枪、回起始位、取枪、回起始位,并再次运行防尘盖开合程序,在防尘盖关闭完成后,机器人开始焊接。换枪盘防尘盖程序的逻辑问题造成了等待浪费,存在优化空间,具体程序优化方式如图12 所示。

优化后的防尘盖开合底层程序,实现了焊装自动线换枪工位换枪盘防尘盖合理的开合时序逻辑,即带2 号焊枪的机器人焊接完成,回到起始位后给1 号防尘盖发送打开信号,然后去2 号停放支架进行放枪,机器人端放枪完成后回到起始位,给2 号防尘盖发送关闭信号,并在接收到1 号防尘盖完全打开信号后,去抓1 号焊枪,并回到起始位,机器人端在检测到2 号防尘盖关闭完成信号后开始进行焊接工作。换枪盘防尘盖优化后开合时序逻辑如图13 所示。

图12 防尘盖开合程序优化对比

图13 换枪盘防尘盖优化后开合时序逻辑

优化后的底层程序,实现了机器人取枪前防尘罩已经打开完毕;机器人放枪后,防尘罩马上关闭,消除了等待浪费。单工位换枪节约6 s,节拍优化率达到26%,防尘盖开合时序优化前后对比如图14所示。

图14 防尘盖开合时序优化前后对比

焊装车间换枪盘总数量为97 个,单工位换枪能节约6 s,焊装车间单次换枪能节约582 s,提高了车间生产效率。

4.3 机器人放件时序优化

如图15 所示,机器人R0 放件的信号来源于机器人R3 固定焊是否开始焊接,时序不合理。通过对机器人底层程序进行优化,在机器人R3抓件离开机器人R0 放件的干涉区后,机器人R0 开始进行放件。机器人放件时序优化后,能节约等待时间6 s,优化前单工位节拍为95 s,节拍优化提升6%,提升了生产节拍,提高了车间生产效率。

图15 现场机舱060工位布局

4.4 3种优化方法总结

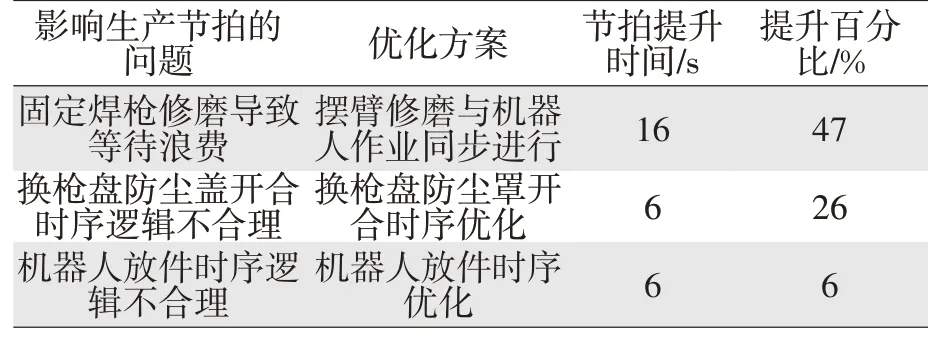

针对某车型的焊装车间现场3 种影响生产节拍的具体问题,提出3 种优化方案,并全车间应用,消除部分等待浪费,提升焊装车间自动线的线平衡率,提高生产效率。优化方法总结如表1 所示。

5 结束语

针对国内某车型的焊装车间自动生产线上机器人设备工作时序逻辑不合理的3 个问题,即固定焊枪修磨导致抓手机器人等待、换枪盘防尘盖开合时序逻辑不合理导致机器人端等待、机器人放件时序逻辑不合理导致机器人端等待,分别分析了机器人的工作时序和底层程序,对程序中存在的漏洞和不合理的逻辑进行了优化,使得摆臂修磨与机器人作业同步进行,换枪盘防尘罩开合时序合理,机器人放件时序合理,解决了机器人工作时序逻辑不合理的3 个问题,提升焊装车间的生产节拍,从而提升车间的生产效率,最终通过降低生产成本提高企业的竞争力。

表1 3种优化方法总结表