苏一畅 王方玉 张然然 熊建民 王纳新 谷长栋

(1.浙江众泰汽车制造有限公司,金华 312301;2.浙江大学材料科学与工程学院,杭州 310007)

1 前言

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)具有轻质、高强、耐腐蚀等特点[1-3],近年来在汽车上的应用逐渐增加,例如宝马i3 的碳纤维车身骨架及可回收的碳纤维车顶、通用的Ultralite、福特GT40 的碳纤维车身等[4]。英国GKN技术公司开发了碳纤维传动轴,质量减轻50%~60%,抗扭性和弯曲刚度分别比钢增加了10 倍和15 倍[5]。近几年,国产汽车企业也开始开发碳纤维零部件,车用碳纤维增强复合材料成为轻量化研发的热点[6]。

碳纤维件的成型工艺主要包括热压罐、真空袋压、真空树脂灌注成型、模压、树脂传递模塑(RTM)和缠绕工艺等[7]。适当的成型工艺不仅能保证结构件的力学性能、减少成型缺陷,还能提高成型效率、降低成本[8]。汽车外饰件一般采用真空树脂灌注成型,在真空状态下排除碳纤维织物中的气体,通过液态树脂的流动、渗透,实现纤维与树脂的共固化[9]。对于B 柱加强件类结构件,一般采用预浸料真空袋压、RTM 或热压罐工艺。

真空袋压工艺是将碳纤维预浸料铺叠后,在真空压力条件下加热固化的成型方法[4]。热压罐成型是将碳纤维预浸料按铺层要求铺放于模具上,将毛坯密封在真空袋后放置于热压罐中成型,该工艺不易发生孔隙、干斑、表面质量较差的问题[10],可得到表面与内部质量高,形状复杂,面积较大的复合材料制件[11]。乌云其其格等通过热压罐法、模压法和真空袋法成型复合材料层压板,进行性能测试并对比。结果表明,模压成型和热压罐成型的层压板力学性能相当,略高于真空袋成型[12]。

碳纤维的连接技术也与传统钢件不同,钢制零部件连接主要采用焊接、结构胶粘接与机械连接,碳纤维零部件与钢件的连接方式有胶接、机械连接和胶铆混合连接等,其中胶接工艺具有连接效率高、抗疲劳、表面光滑等突出优点[13],尤其适用于因空间限制无法布置机械连接的车身零件连接。

在碳纤维的铺层设计方面,程章等[14]用拉丁超立方采样和有限元方法建立了Kriging 模型,用遗传算法计算出合理的碳纤维铺层顺序,开发的碳纤维翼子板减重43.1%,刚度提高12.3%。乔鑫等[15]以整车自由模态频率、弯曲刚度、抗压性能为优化目标研究顶盖复合材料前横梁,优化后的铺层方案性能优于初始设计方案。徐作文[16]等研发的碳纤维前车门的模态、刚度、强度均比钢件提升,碰撞侵入量和速度降低,重量降低了54.94%。肖志等[17]基于抗雪压性能需求,对碳纤维增强复合材料汽车顶盖结构开展了多层次铺层优化设计,比原始钢制件减重59.3%。

如何开发出满足汽车生产要求的碳纤维零部件成型、连接和涂装等工艺[18-19]是目前碳纤维增强复合材料在汽车上应用的难点。目前针对碳纤维增强复合材料车身件、底盘件及其它零部件的研发越来越多[20-21]。

采用CFRP 制作B 柱,在线涂装是1 个需解决的瓶颈问题[7,22]。碳纤维车身结构件与白车身一起经过在线涂装和烘干工序后,碳纤维零件、连接部位的强度是否满足性能要求是个问题。针对汽车的重要结构件——汽车B 柱分总成的开发进行仿真分析和试验,目的是研发可在线涂装的复合结构B 柱分总成,为碳纤维汽车结构件的研发与应用提供技术依据。

2 材料、工艺、试验方法、仪器设备

2.1 主要材料

a.碳纤维预浸料:T300,12k,UD1500 单向,中复神鹰碳纤维有限责任公司;

b.碳纤维层压板:层压板是由2 层或多层同种或不同种材料粘合而成的板材(国标GB/T 3961-2009 中3.80 规定[23]),采用国产中复神鹰T300 碳纤维预浸料,按2.4 节中的力学性能试验标准制成层压板,以下简称层压板;

c.用于钢板与碳纤维粘接的结构胶:LORD 850 丙烯酸酯结构胶、MA830 丙烯酸酯结构胶。

2.2 CFRP成型工艺

CFRP 层压板及B 柱中部支撑板采用2 种工艺成型,分别为真空袋压成型工艺和热压罐成型工艺。

a.真空袋压工艺流程为模具处理、CFRP 预浸料裁剪、铺层、抽真空、升温固化成型、脱模、后处理。成型压力0.1 MPa,室温固化。

b.热压罐工艺流程为模具处理、CFRP 预浸料裁剪、铺层、封装、热压罐固化成型(抽真空同时加压)、脱模、后处理。成型压力0.4 MPa,120 ℃固化,固化时间2 h。

2.3 汽车B柱分总成的组成

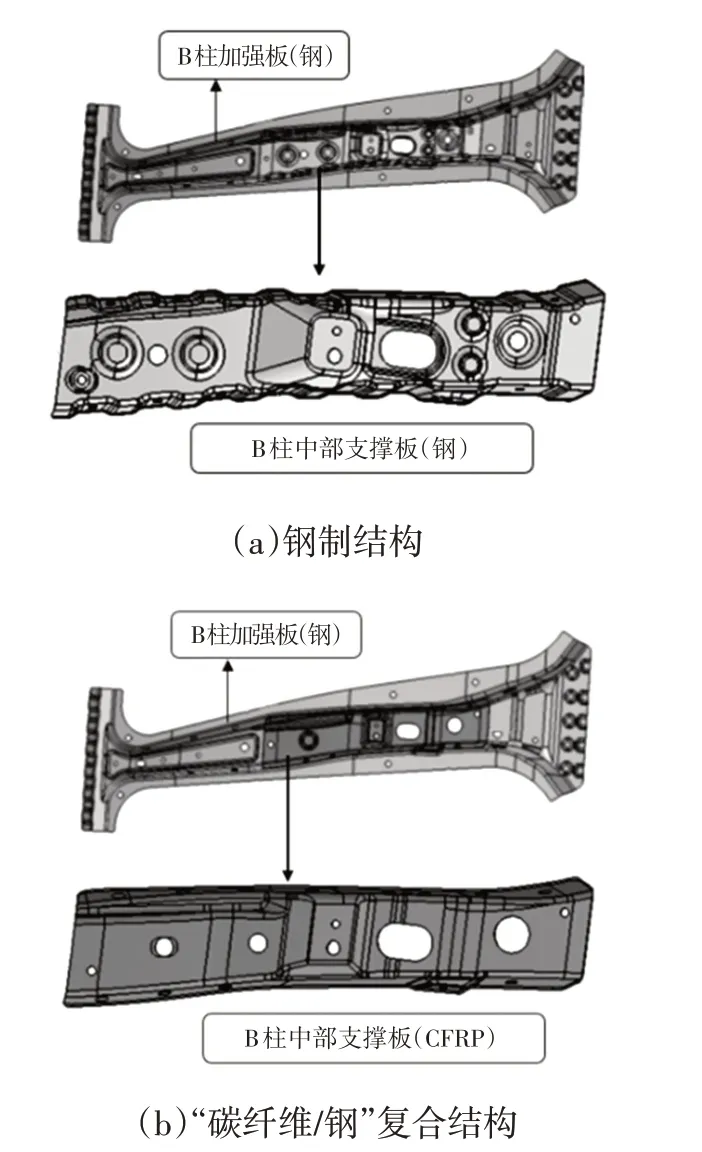

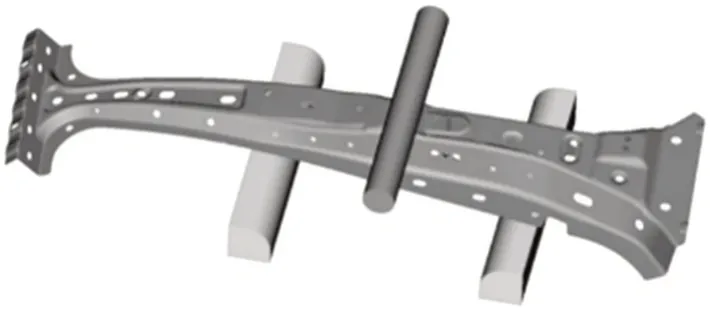

a.钢制B 柱分总成:用于进行性能比较,由HC340/590DP 钢制B 柱中部支撑板(中国武钢)与B柱加强板(WHT1500HF,中国武钢)焊接制成(图1a)。

b.“碳纤维/钢”复合结构汽车B 柱分总成:碳纤维增强复合材料B 柱中部支撑板(本项目制备)与B 柱加强板(WHT1500HF,中国武钢)采用结构胶粘结制成(图1b)。

2.4 试验方法

a.力学性能试验:CFRP 层压板试样采用CNC雕刻机切割,试样尺寸及力学性能试验按照GB/T 3354—2014[24]、GB/T 1446—2005[25]、GB/T 3355—2014[26]进行。

图1 B柱分总成模型图

b.结构胶性能试验方法:CFRP层压板试样和钢板样条胶粘面进行打磨处理,钢板样条采用激光切割;结构胶性能试验按照ISO 4587-2003[27]进行。

c.B 柱分总成弯曲强度试验方法:参照YB/T 5349—2014[28]和GB/T 1449—2005[29]进行弯曲强度试验。其中约束点间距为550 mm,保持时间为10 s,加载速度为1.0 mm/s,加载方式为位控加载,最大位移为130 mm。

2.5 主要仪器及设备

a.三坐标扫描仪:C-TRACK780,上海型创;

b.万能拉伸试验机:30 t 液压夹持,MTS 美特斯工业系统(中国);

c.侵入试验台(弯曲试验用):ATC15040,控制载荷范围为0~80 kN,载荷传感器额定载荷为100 kN,机械工业部汽车工业天津规划设计研究院。

3 成型方式、在线涂装对CFRP 性能及粘接性能的影响

3.1 成型方式和在线涂装对CFRP力学性能、外观质量及变形量的影响

3.1.1 成型方式和在线涂装对CFRP 力学性能的影响

CFRP 层压板力学性能见图2。采用2 种工艺成型T300 碳纤维预浸料CFRP 层压板,并将采用热压罐工艺成型的CFRP 层压板随白车身在线涂装,涂装生产线的烘烤工艺为涂装烘烤(180 ℃,30 min)、中涂预烘烤(160 ℃,15 min)、中涂烘烤(140 ℃,30 min)、面漆烘烤(160 ℃,30 min)。在3种样板上取样进行拉伸强度、压缩强度和剪切强度测试,每种测试取6 个有效试样平均值作为试验结果。真空袋压工艺成型层压板、热压罐工艺成型层压板、热压罐工艺成型层压板的测试结果如图2 所示。

图2 CFRP层压板力学性能

对于汽车B 柱,影响安全性能的主要受力方向为Y向,因此CFRP 层压板的0°拉伸强度及压缩强度是关键指标,90°拉伸强度及压缩强度在此不做讨论。由图2 可以看出,热压罐成型的CFRP 层压板的0°拉伸强度比真空袋压成型层压板高2.9%;热压罐成型的CFRP 层压板的0°压缩强度比真空袋压成型层压板高2.0%。同时,热压罐成型CFRP层压板的面内剪切强度比真空袋压成型层压板高68.24%。由试验结果可知,热压罐成型的层压板主要力学性能最优。

对比图2 中的结果还可见,涂装后的热压罐成型层压板0°拉伸压缩强度比涂装前提高10%~20%,面内剪切强度降低≤5%,经仿真分析不影响零件性能。

3.1.2 在线涂装对CFRP 外观质量的影响

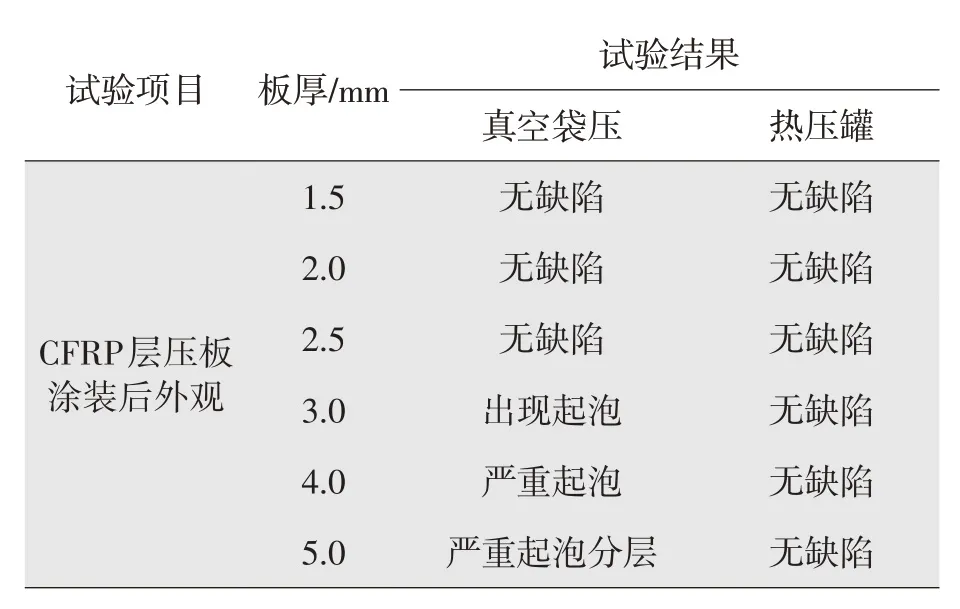

将真空袋压和热压罐2 种成型工艺制备的CFRP 层压板进行在线涂装后外观评价,板厚为1.5~5.0 mm,结果见表1。

表1 碳纤维增强复合材料层压板涂装后外观质量

由表1 可见,真空袋压工艺成型的CFRP 层压板厚度<2.5 mm 时未出现缺陷,在厚度>3.0 mm时出现起泡现象,因此当CFRP 零件厚度>2.5 mm时,涂装后有出现外观缺陷的风险。而热压罐工艺成型的层压板在1.5~5.0 mm 板厚的范围内均未出现缺陷,可靠性较高。

3.1.3 在线涂装对CFRP 变形量的影响

采用性能最优的热压罐成型CFRP 层压板进行在线涂装前后三坐标扫描,涂装前后的变形量结果见表2。

表2 CFRP层压板涂装后变形量mm

表2 的测试结果表明,热压罐成型CFRP 层压板在涂装前后随机取点变形量平均值分别为0.072 6 mm和0.273 2 mm,所有测试点的最大变形量是0.387 3 mm,满足一般型面尺寸配合公差±0.5 mm的要求。

3.2 在线涂装对“碳纤维/钢”粘接性能的影响

3.2.1 结构胶性能的研究

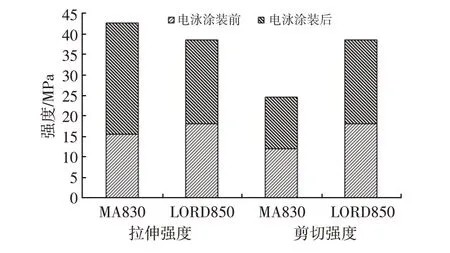

图3 比较了2 种结构胶的施工性能和耐环境性能,试验结果表明,除粘度变化率略低,LORD850 结构胶的施工性能与力学性能均优于MA830 结构胶。

图3 MA830与LORD850结构胶性能及耐环境性能

LORD850 结构胶的粘度变化率满足施工要求,且其可施工时间比MA830 结构胶增加了2 倍以上,因此,经过综合比较,LORD850 结构胶的施工性能和耐环境性能较优。

3.2.2 “碳纤维/钢”试样在线涂装前后性能的研究

采用2 种结构胶粘接碳纤维增强复合材料与型号为WHT1500HF 的钢板,并将粘接后的“碳纤维/钢”复合结构试样随白车身在线涂装,研究其粘接性能。

2种结构胶粘接的“碳纤维/钢”试样涂装前后的粘接强度见图4。由图4可知,涂装前,采用LORD850结构胶粘接的试样的拉伸强度为18.16 MPa,比MA830的15.5 MPa高17.2%;涂装后,LORD850结构胶粘接试样的拉伸强度为20.4 MPa,低于MA830粘接试样涂装后的拉伸强度27.13 MPa,但比自身涂装前的拉伸强度18.16 MPa提高12.3%。

图4 涂装前后“碳纤维/钢”粘结强度

图4还可以看到结构胶对复合结构试样剪切强度的影响。涂装前,采用LORD850结构胶粘接试样的剪切强度是12.83 MPa,比MA830 的剪切强度12.03 MPa高6.7%;涂装后,LORD850结构胶结的试样的剪切强度为15.6 MPa,比涂装前的12.83 MPa提高21.6%,且比MA830涂装后的剪切强度12.67 MPa高23.1%。

综合图3 和图4 试验结果,表明LORD850 结构胶的性能更佳,涂装后的结构胶拉伸强度及剪切强度较涂装前提高10%以上,因此,采用LORD850结构胶粘结的复合结构可满足在线涂装的要求。

4 碳纤维增强复合材料B 柱中部支撑板的设计方案及性能研究

4.1 铺层设计方案及减重效果

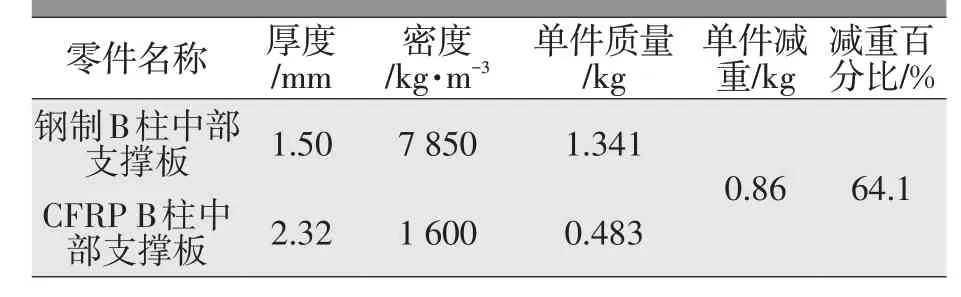

经过仿真分析及优化,确定CFRP B柱中部支撑板的铺层设计方案:(45,0,-45,0,-45,0,90,0,45,90)s,共20 层,单层厚度0.133 mm,总厚度2.66 mm。此铺层设计的T700 碳纤维预浸料热压罐成型B 柱中部支撑板零件质量与钢板零件质量对比见表3。

表3 碳纤维增强复合材料与钢制B柱中部支撑板质量对比

CFRP 的B 柱中部支撑板单件质量为0.483 kg,车辆的双侧使用该零件比金属材料方案共减重1.72 kg,减重百分比为64.1%,获得了优异的减重效果。

4.2 B柱中部支撑板的模态及力学性能的研究

针对碳纤维增强复合材料B 柱中部支撑板和钢制B 柱中部支撑板的模态和性能进行有限元分析,分析结果见表4。

表4 碳纤维增强复合材料与钢B柱中部支撑板有限元分析结果

碳纤维增强复合材料的B 柱中部支撑板结构相比钢制方案结构自由模态频率提高48.0%,轴向压缩刚度提高22.6%,后向弯曲刚度提高15.4%,侧向弯曲刚度提高130.1%,三点弯最大接触应力提高192.0%。CFRP B 柱中部支撑板的性能和轻量化水平有较大幅度的提高。

5 “碳纤维/钢”复合结构汽车B 柱分总成强度性能的研究

5.1 B柱分总成弯曲性能的有限元分析及试验

将热压罐成型的碳纤维B 柱中部支撑板和钢制B 柱加强板使用LORD850 结构胶粘接后,制成“碳纤维/钢”复合结构B 柱分总成,经过在线涂装后,研究其三点弯曲性能。为了比较,传统的钢制B 柱分总成与其一同试验。

图5、图6 分别为B 柱分总成三点弯有限元仿真加载位置示意图与零件试验图,试验工装加载位置与三点弯有限元仿真的位置一致。

图5 有限元仿真图示

图6 B柱分总成弯曲试验

5.2 B 柱分总成弯曲性能的有限元分析及试验结果研究

图7 为2 种B 柱分总成三点弯强度的仿真与试验结果,仿真分析中最大接触应力即弯曲试验的最大弯曲应力。如图7 所示,三点弯仿真结果表明,“碳纤维/钢”复合结构B 柱分总成的最大接触应力为45 349 N/m2,钢制B 柱分总成最大接触应力为44 935 N/m2,复合结构B 柱分总成比钢制总成高0.9%;在2种分总成的实际弯曲试验中,“碳纤维/钢”复合结构B柱分总成的最大弯曲应力为45 859 N/m2,钢制B 柱分总成最大弯曲应力为44 288 N/m2,复合结构B柱分总成比钢制总成高3.5%。

因此,B 柱分总成的强度仿真结果与试验结果基本一致。说明按当前材料设计、铺层设计及结构设计的碳纤维增强复合材料B 柱中部支撑板性能优于钢制B 柱中部支撑板。

图7 B柱分总成仿真与试验结果

6 结论

a.热压罐成型的CFRP 层压板的0°拉伸强度、0°压缩强度以及面内剪切强度均比真空袋压成型层压板高。厚度为1.5~5.0 mm 的热压罐成型层压板涂装后的外观质量好,在线涂装后的变形量满足要求。

b.开发了室温固化结构胶,耐环境性能试验表明,LORD850 结构胶的施工性能与力学性能较优,可满足粘接性能的要求。

c.热压罐成型的CFRP 层压板与钢板粘结后在线涂装,“碳纤维/钢”的粘接强度比涂装前有所提高,可满足零件装配要求。

d.研发了较优的铺层方案制成CFRP B 柱中部支撑板,相比金属零件结构自由模态频率提高48.0%;轴向压缩刚度提高22.6%;后向弯曲刚度提高15.4%;侧向弯曲刚度提高130.1%;三点弯最大接触应力提高192.0%。CFRP 中部支撑板比钢板方案减重64.1%,达到了优异的减重效果。

e.经过仿真分析和试验,在线涂装后的“碳纤维/钢”复合结构B 柱分总成的最大接触应力比钢制B 柱分总成高3.5%以上,很好地解决了碳纤维增强复合材料结构件的在线涂装问题。