周站福 徐伟贺

(中国第一汽车解放公司商用车开发院,长春 130011)

1 前言

随着现代汽车技术的不断发展,现今社会对汽车能源消耗需求日益紧迫,各大汽车厂商全力开展新工艺、新材料、新结构的开发工作,满足汽车轻量化需求。铝、镁合金等材料在底盘副车架、摆臂、轮毂、车门等零部件上已应用广泛,而碳纤维作为轻质材料新宠,也逐渐从航天转入汽车工业中来,成为汽车轻量化生力军。

碳纤维作为一种性能优异的新型材料,密度为1 500~1 600 kg/m3,是普通碳钢的1/4~1/5,比常用的铝合金还要轻1/3左右[1],强度是高强钢的2~3倍,具有很高的比强度和比模量,其机械性能优于金属材料。本研究重点探讨动力电池碳纤维上盖结构及工艺设计特点。

2 动力电池上盖设计原则

碳纤维材料基体分为聚丙烯腈基、沥青基、粘胶基碳纤维,其中聚丙烯腈基(PAN基)是发展主流,占市场90%以上,表1所示为3种纤维参数对比。

表1 碳纤维材料参数表

通过上述对比分析,以PAN基碳纤维作为动力电池上盖主要材料,对其进行技术研究,满足产品开发目标。

动力电池上盖是电池壳体的重要组成部分,对其安全和防护起着关键作用。在产品开发过程中,既要满足动力电池强度、刚度及防护IP67等级要求,又要兼顾整车碰撞需求,故采用以下技术开发路径。

a.采用碳纤维复合材料满足轻量化需求;

b.减少零部件数量,实现整体一次成型;

c.局部结构加强,保证零件的刚度、强度;

d.通过铺层设计,实现不等厚结构,使应力分布更合理。

3 动力电池上盖结构开发

3.1 动力电池上盖方案设计

3.1.1 结构设计要素

动力电池上盖在开发过程中,应考虑造型、铺层及特殊区域设计方法。造型设计要依托电池内部结构布置进行构思;铺层设计要考虑铺层数量、厚度、方向、层间结合;对于特殊区域,要进行连接、加强、过渡区域的结构设计。

3.1.2 结构设计方案

动力电池碳纤维上盖在结构设计时,通过下述方案及手段,满足质量、强度、应力、密封等工程需求。

a.利用“厚度渐变”方案,使上盖主体结构厚度由3 mm逐渐过渡到2 mm,满足等应力设计需求;具体结构见图1;

b.上盖边缘采用均布式“三角筋”加强结构,提升压边强度,提高整体密封效果,详见图2;

c.通过“局部加强”、“矩形方筋”等手段,提高盖板刚度,防止受力变形;

d.在应力突变或较大处,利用圆角R≥10 mm设计降低应力;

e.由于复合材料强度和刚度的各向异性,以及复合材料层间强度较低、延展性小等特点,致使复合材料连接部位的设计与分析要比金属连接复杂,因而,复合材料结构设计的关键技术是连接强度[4]。为保证动力电池系统密封性,电池上盖与电池下箱体采用螺接方案,见图3、图4所示。

f.碳纤维材料不能像金属材料可沿自由长度方向拉延,为避免在厚度变化区域内产生应力集中和分层结构缺陷,采用图5方式进行过渡设计。

3.2 工艺铺层设计

3.2.1 材料的选择

动力电池上盖选用T300碳纤维作为主体材料,5208树脂为基体材料进行铺层设计,二者特点如下。

a.碳纤维具有高强度、高模量、耐高温、耐磨、耐腐蚀、抗疲劳、抗蠕变、导电、导热和远红外辐射等诸多优异性能。

b.环氧树脂固化收缩率一般为1%~2%,是固化收缩率最小的品种之一、电绝缘性、抗化学药品性能优良。环氧固化物耐热性一般为80~100℃,环氧树脂耐热品种可达200℃,符合动力电池安全及防护需求。

3.2.2 工艺设计

动力电池碳纤维上盖采用高压模压工艺(HPRTM),具有预成型、真空辅助排气、高压注射、高压下完成树脂浸渍和固化工艺等优点,可实现低成本、短周期、高质量生产。其成型工艺流程见图6。

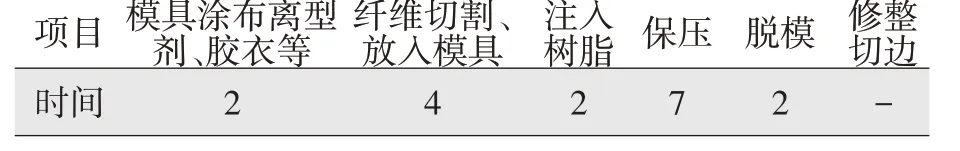

根据制造厂商现有设备及能力,从涂布到脱模,动力电池碳纤维上盖生产工艺见表2。

表2 工艺时间表 min

3.2.3 铺层原则

动力电池碳纤维上盖在实际使用过程中,扭转、弯曲应力较大,其铺层设计要遵循以下原则。

a.铺层定向原则。铺层设计主要是通过调整铺层方向、铺层数目、铺层顺序来提升产品强度及刚度。碳纤维复合材料为正交各向异性材料,复合材料结构的整体性能随其铺层顺序的变化而变化,在满足受力要求的情况下,一般选择0°、90°和±45°四种铺层方向,铺层方向数应尽量少,以简化设计。

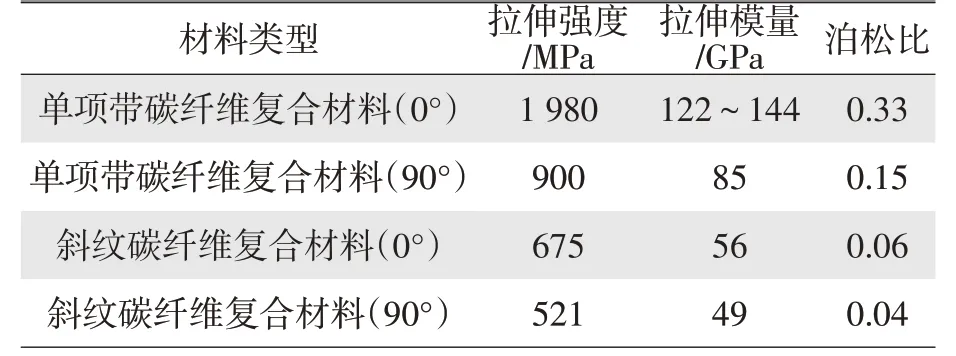

碳纤维铺层方向不同,其力学性能也有所差异,通过试验,得出动力电池碳纤维上盖材料性能参数见表3。

表3 材料性能参数

b.均衡对称铺设原则。动力电池上盖铺层一般采取对称均衡形式布置,以避免拉-剪、拉-弯耦合而引起上盖发生翘曲变形。随着铺层厚度的增加,零件的抗扭转性能提高,但是铺层数目增多,其扭转刚度并不会线性增长,考虑到加工成本,应合理选择铺层厚度。

3.2.4 铺层数据导入

根据铺层定向及对称原则,考虑动力电池PACK布置位置,受其垂直、弯曲、扭转3种力学工况,碳纤维上盖采用7~10层铺层方案,实现变截面变厚度轻量化设计手段,具体方案见图7。

a.动力电池总成尾部采用双层模组方案,质量大、质心高,弯、扭工况复杂,动力电池上盖在此区域铺层厚度3 mm;上盖边缘起连接、密封作用,刚度要求高,其整体外边缘铺层厚度达到3 mm,其它区域受力较小,采用过渡设计方案,铺层厚度逐渐由3 mm过渡到2 mm,进而降低总成质量,发挥铺层设计优势,见图8。

b.动力电池上盖所受拉伸应力小、抗扭应力大,因此在铺层设计时应尽量避免0°方向,以减少碳纤维的浪费,0°优势是相对于轴向来说拉伸是最强的;

c.在上盖铺层过程中,±45°(±90°)铺层方向为最好,可将冲击力均匀地向四周传递,且±90°方向放在最内和最外层可以显着降低蔡-吴失效指数,提高电池上盖扭矩承受能力;同时尽量增加±45°方向的铺层的比例,有利于提高抗扭性能;为降低扭转应力,±45°铺层应成对出现。

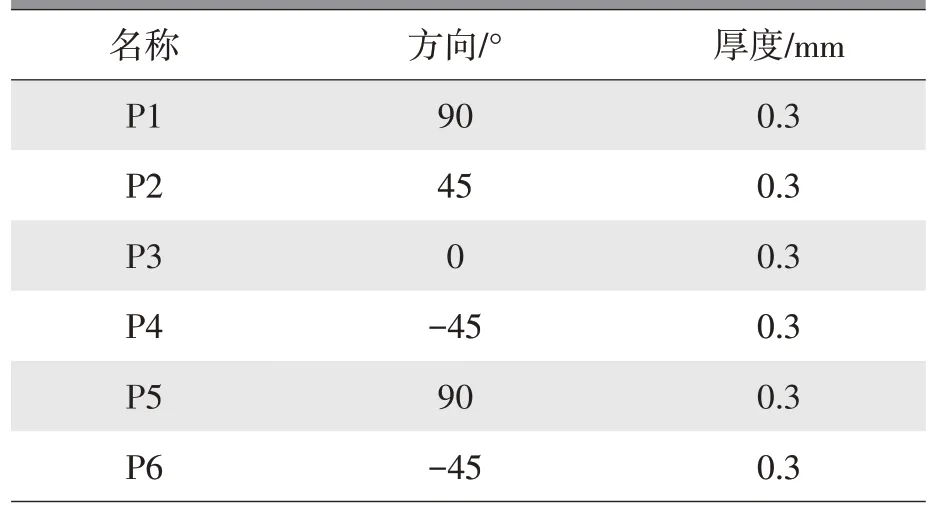

根据上述铺层特点,确定碳纤维上盖铺层数据,见表4。

表4 铺层数据

d.动力电池碳纤维上盖工艺设计时,固化温度要控制在70℃左右,这样利于节省能量。温度越高,固化时间越短,但模具升/降温时间越长,因此固化温度不能太高。

e.为保证动力电池上盖尺寸精度,上盖模具精度及热涨误差也是重要考衡因素。

4 碳纤维复合材料力学测试试验

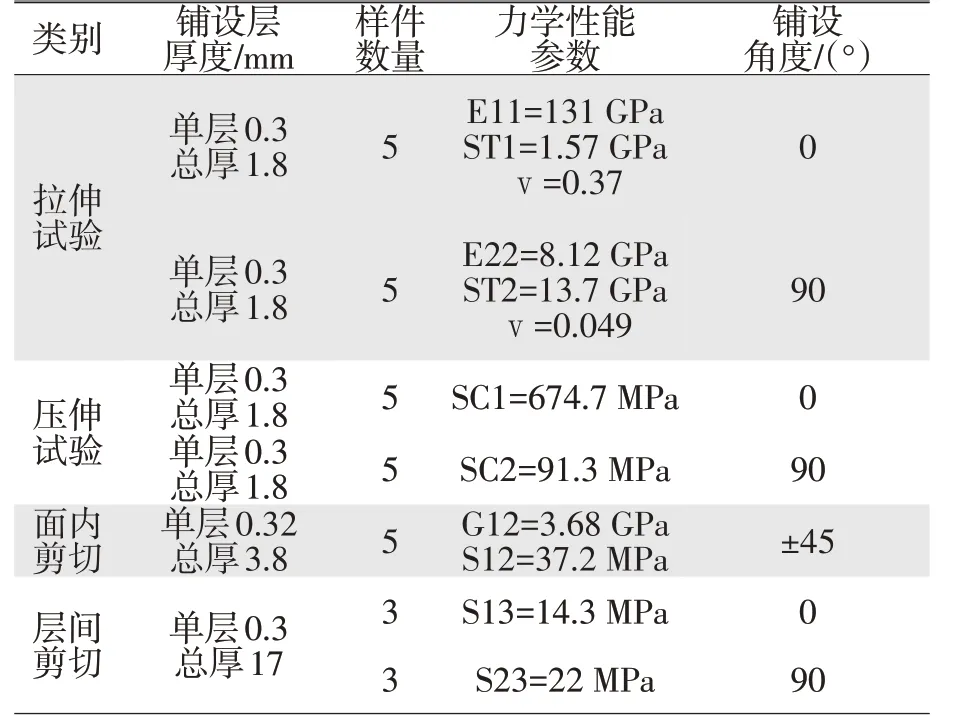

为提升CAE分析准确性,利用万能试验机、应变仪、电阻应变片等设备,进行碳纤维样片性能参数分析,见图9。

对高压RTM工艺制做的碳纤维试片,进行拉伸、压缩、面内剪切试验,结果见表5。

表5 试验数据参数

5 动力电池CAE结果分析

动力电池PACK位于乘员舱下部,对汽车性能、振动及强度影响很大,因此对PACK进行模态和随机振动二种状态分析。动力电池上盖作为PACK总成的一部分,与总成一起进行CAE分析。

5.1 电池PACK模态振型分析

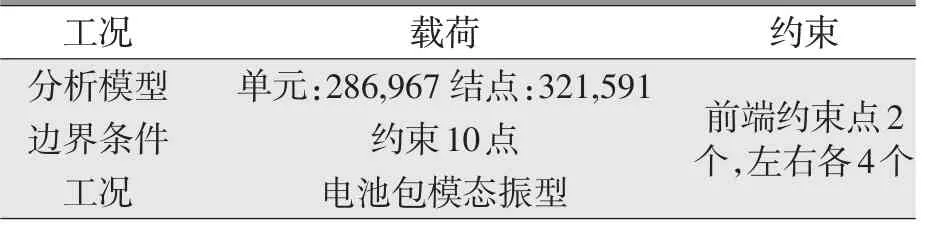

动力电池上盖主要起密封防尘、绝缘保护、耐腐蚀及安全防护作用,为非承载件。把一阶约束模态作为考察其刚度特性指标及优化设计指标,保证动力电池上盖低阶模态频率尽可能避开整车高振能量区。依据GB/T 31486—2015《电动汽车用动力蓄电池电性能要求及试验方法》,35~40 Hz以下频率段属于高频振动能量区。模态分析工况及边界输入见表6。

表6 模态分析工况及边界输入

通过对动力电池PACK总成一阶约束模态分析,仿真结果≥35~40 Hz(目标值),满足设计目标(表7)。模态分布见图10。

表7 一阶模态分析结果

5.2 电池PACK随机振动分析

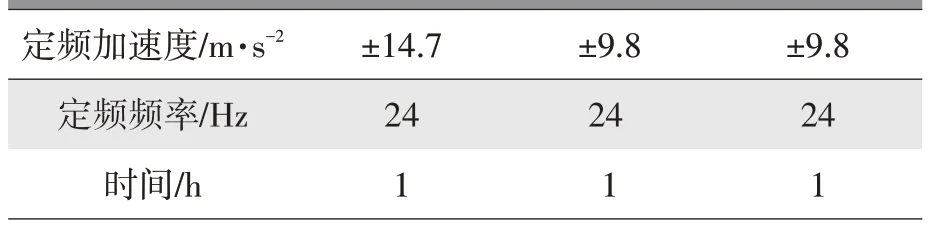

通过对整车路谱采集分析,得出表8、表9动力电池随机振动数据谱,其均方根值在6.27 m/s2、4.41 m/s2、4.9 m/s2时,振动时间均为12 h。

表8 随机振动

表9 正弦定频振动

通过对动力电池上盖随机振动分析,最大应力≤650 MPa(目标值),满足设计要求(表10)。

表10 随机振动分析结果

6 结束语

动力电池上盖采用碳纤维材料降重效果明显,在模态、强度及刚度满足设计要求情况下,比DP590方案质量降低59%,同时通过铺层技术,易于实现结构一体化设计,降低模具成本。由于碳纤维原材料价格不菲,零件制造成本居高不下,也可采用碳纤维与玻纤维结合方案,降低成本。随着产业化发展,碳纤维树脂基复合材料技术的不断进步,期待实现其在汽车领域专业化、标准化的应用。