王浩名 范林

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

凸焊螺栓作为白车身上常用的1 种标准件,其凸焊工艺常常需要将冲压件运输到凸焊机工位进行螺栓凸焊,最后再运输至焊接工位进行下一序焊接。而点焊螺栓只需在点焊夹具上装配凸焊螺栓,通过点焊工艺将凸焊螺栓与钣金连接。在汽车制造工业中大量使用电阻点焊,只有对不同材料、不同料厚选择不同的焊接工艺参数,才能实现优质焊接接头[1]。 选用厚度 1.8 mm,材料GX420LAD+ZF 镀锌钢板为对象,验证了M6 凸焊螺栓通过电阻点焊连接的可行性。

2 螺栓电阻点焊的优越性

a.物流成本低。相比凸焊工艺,电阻点焊无需将零件物流运输到凸焊工位。

b.生产成本低。无需购买凸焊机,无需布置凸焊场地。同时,可以节省1名螺栓凸焊操作工,降低人工成本约12万元/年;节省物流费用约2万元/年。

c.操作工劳动强度低。对于纵梁等大件的螺栓焊接,操作工无需扛着大件在凸焊机上凸焊螺栓,劳动强度大大降低。

3 试验材料和设备

3.1 试验材料

试验材料为GX420LAD+ZF镀锌板,厚度1.8 mm,母材化学成分和力学性能如表1 和表2 所示,试片外形和尺寸如图1 所示。螺栓选用M6 的3 点凸焊螺栓。

表1 GX420LAD+ZF化学成分(质量分数) %

表2 GX420LAD+ZF力学性能

图1 试片外形和尺寸

3.2 试验设备

试验采用UCH-C5872 工频点焊机进行焊接,电极材料为铜,电极帽尺寸为16 mm。焊接工装如图2 所示。

图2 M6螺栓点焊焊接工装

4 试验方法

本试验选取凸焊螺栓外观质量、撕破坏外观质量、扭矩、剥离力和螺纹通过性检查5 个指标作为M6 凸焊螺栓焊接质量考核指标。

a.在试片上预先用激光割直径为6.2 mm螺栓底孔,然后通过调节焊接参数获得最佳点焊焊接参数,再用电阻点焊枪将M6凸焊螺栓与试片焊合;

b.检查点焊螺栓外观质量是否满足标准要求;

c.通过锤子施加外力作用在M6 凸焊螺栓上面,将螺栓与母材彻底剥离,检查是否有2 个以上焊脚从母材剥离;

d.使用扭力扳手检测扭矩是否满足标准要求;

e.通过拉伸机进行顶出压溃试验,将焊接好的M6凸焊螺栓和试片进行破坏性分离,获得剥离力值并进行撕破坏检测,验证是否满足破坏试验要求;

f.用M6 螺母拧紧M6 凸焊螺栓,检查螺母是否能拧到底,能否顺利装配。

5 试验过程

5.1 参数调试

根据焊接经验逐步调试焊接参数,确定材料为GX420LAD+ZF镀锌板,厚度1.8 mm凸焊M6凸焊螺栓的最佳焊接参数。影响焊接质量的主要因素有焊接时间、焊接压力、焊接电流,通过调整这3 个参数得出最佳组合。试验采用16 mm 电极帽,总共进行11 组试验,每组试验焊接3 片试片,每片试片焊接4个螺栓。检查剥离力、外观质量、剥离后的外观质量及飞溅情况4个质量指标,如表3所示。

表3 焊接参数调试数据

根据检验标准要求发现,在这11 组试验中,1~4 组参数虚焊,不符合要求,5~8 组参数焊接不稳定,10 组、11 组参数焊接飞溅过大。第9 组焊接参数满足各项指标要求。因此,本次焊接试验参数选择压力为4.15 kN、焊接电流1 为8.8 kA、焊接时间1 为400 ms、焊接电流2 为12 kA、焊接时间2为520 ms。

5.2 稳定性试验

根据调试的焊接参数压力4.15 kN、焊接电流1为8.8 kA、焊接时间1为400 ms,焊接电流2为12 kA、焊接时间2 为520 ms,连续焊接了100 片试片,每片焊接4 个凸焊螺栓,共400 个凸焊螺栓用做外观质量检查、撕破坏检查、扭矩测试、剥离力检测和螺纹通过性检查。

6 试验结果和分析

6.1 外观质量检查

参照凸焊螺栓强度技术规范,进行外观质量检查,如表4 所示。

表4 凸焊螺栓外观质量检查

6.2 撕破坏检查

参照凸焊螺栓强度技术规范,螺栓撕破坏外观质量要求如表5 所示。

表5 凸焊螺栓撕破坏外观质量要求

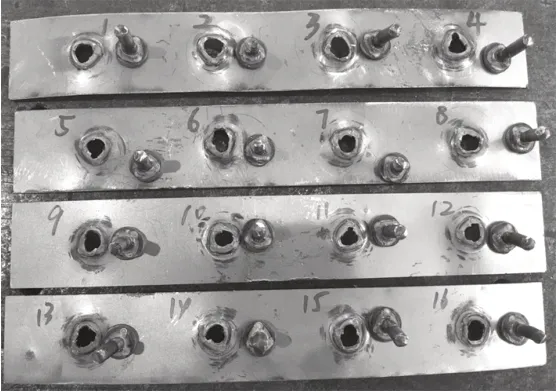

通过锤子等工具施加外力作用在螺栓上面,直到螺栓和试片完全分离,破坏后观察母材撕裂情况,判断螺栓焊接质量是否合格。从稳定性试验中随机抽取16 个螺栓做全破坏试验,试验结果如图3 所示。

图3 全破坏试验

根据全破坏试验结果,螺栓破坏后从母材上撕裂出2 个孔,合格。

6.3 扭矩检测

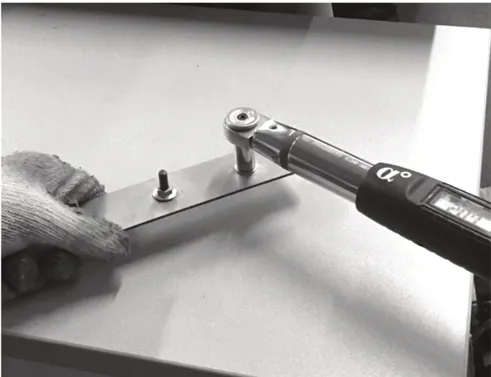

参照凸焊螺栓强度技术规范,M6 凸焊螺栓最小扭矩标准应≥6.96 N·m。将M6 六角法兰面螺母套入螺栓,用套筒拧紧,套筒拧紧以后离钣金应有一定的间隙。调节扭力扳手扭矩至规定值后,将扭力扳手接头套入套筒中施加扭矩“T”来检测螺栓的抗扭强度,如图4 所示。

图4 扭矩检测方法

检测时对焊接螺栓施加上述扭力载荷,若螺栓焊接部位无脱落或者裂纹,则螺栓视为满足抗扭强度要求。从稳定性试验的试片中选取螺栓,随机抽取30个螺栓做扭矩试验,扭矩检测结果如表6所示。

表6 扭矩检测结果

根据检测结果,随机抽取的30 个点焊螺栓扭矩值全部>6.96 N·m,满足标准要求。

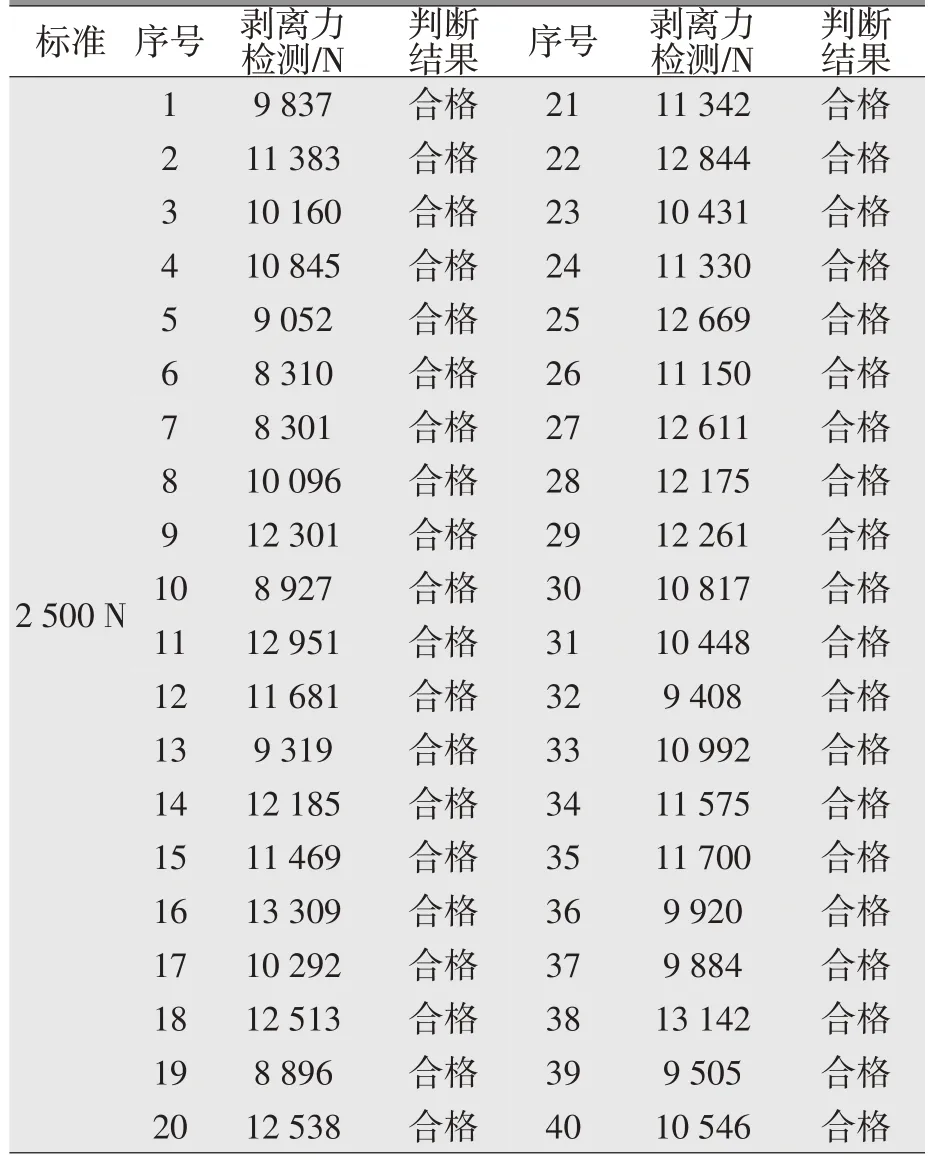

6.4 剥离力检测

参照螺栓凸焊强度技术规范,M6凸焊螺栓凸焊在1.8 mm母材上的最小剥离力标准应≥2 500 N。

检测时利用辅助工装将点焊螺栓试片固定以后,施加上述压力将螺栓与母材顶出,若螺栓的焊接部位无剥落或者裂纹,则焊接强度合格,检测过程示意如图5 所示。从稳定性试验的试片中选取螺栓,随机抽取40 个螺栓做剥离试验,剥离力检测结果见表7 所示。

表7 剥离力检测结果

图5 点焊螺栓剥离力检测

根据检测结果,随机抽取的40 个点焊螺栓剥离力值全部>2 500 N,满足标准要求。

6.5 螺纹通过性检查

从稳定性试验的试片中选取螺栓试片,随机抽取20 个螺栓做螺纹通过性检查,要求螺栓螺纹处无残留焊渣、螺纹无烧蚀缺陷,螺母能完全拧到底。检查结果如图6 所示。

图6 螺纹通过性检查

7 结论

a.试验获得了材料为GX420LAD+ZF 镀锌板,厚度1.8 mm 的最佳焊接工艺参数,其中焊接电流是影响点焊M6 螺栓接头剥离载荷的最大因素。

b.当焊接参数压力为4.15 kN、焊接电流1 为8.8 kA、焊接时间 1 为400 ms、焊接电流 2 为12 kA、焊接时间2 为520 ms 时,点焊M6 螺栓试片扭矩、剥离力均满足标准要求,并且外观质量良好,焊核内部无缺陷。

c.采用电阻点焊工艺焊接M6 螺栓试验证明是可行的,并且已经搭载在某量产车ET 软模试制。