郭辉 刘薇薇

(1.浩力森化学科技(江苏)有限公司,江苏226000;2.浩力森涂料(上海)有限公司,上海201802)

1 前言

阴极电泳涂料能对形状、结构复杂的金属工件各部位进行均匀涂装,具有耐腐蚀性能优良、涂装自动化程度高、回收利用率高、环境污染少等特点,目前已经广泛应用于汽车领域[1-3]。近年来,新能源汽车行业飞速发展,电池作为新能源汽车的关键部件,既要提供汽车良好的续航能力,又要确保使用安全。因此,要求电池的外壳涂膜除了具有优良的耐腐蚀性能,还具有优良的阻燃效果,可以在电池异常发生燃烧时起到阻燃作用,保护电池外部部件不会被引燃[4]。基于环保,安全的需要,环境友好阻燃体系已经成为研究开发与应用的热点[5-9]。通过在阴极电泳涂料中引入氢氧化铝,DOPO改性环氧树脂,双酚A聚氧乙烯醚磷酸酯,实现理想的阻燃效果,并对阻燃剂的用量与阴极电泳涂料阻燃性和其他物理化学性能的关系进行了初步研究。

2 实验

2.1 主要原料与仪器

a.双酚A二缩水甘油醚(YD-128),环氧当量184~190 g/eq,国都化工(昆山)有限公司;

b.双酚A,南亚环氧树脂(昆山)有限公司;

c.DOPO改性环氧树脂(CE5800),环氧当量340~380 g/eq,含磷量3.8%,成都科宜高分子科技有限公司;

d.环氧树脂(EPON1001),环氧当量520~540 g/eq,美国瀚森;

e.双酚A聚氧乙烯醚磷酸酯,含磷量7%,自制;三苯基膦,工业级,江苏必胜化工有限公司;

f.壬基酚缩水甘油醚(ERISYSGE-12),环氧当量300~325 g/eq,美国CVC;十二烷基酚,工业级,上海敏实化工有限公司;

g.苄基二甲基胺(BDMA),工业级,杭州施特安化工有限公司;

h.甲基异丁基酮,工业级,南京卓诚石化;

i.乙二醇丁醚,工业级,上海渥克化学;

j.丙二醇甲醚,工业级,江苏德纳化学股份有限公司;

k.3-二甲氨基-1-丙胺,工业级,BASF;

l.二甘醇胺,工业级,BASF;二乙醇胺,工业级,BASF;

m.全封闭型异氰酸酯固化剂DP-15,固体分为90%,自制;

n.氢氧化铝,粒径2.5微米,淄博易德业新材料科技有限公司;

o.炭黑(MA-100),三菱化学;润湿分散剂(W550),德国迪高;

p.磷酸锌铝(ZPA),美国halox;二辛基氧化锡,美国PMC。

2.2 主要设备仪器

a.小型火焰喷枪,成都胜拓仪器有限公司;

b.HXO500-15电泳电源,0~500 V,日本测器株式会社;

c.Q-fog CCT-1100盐雾试验箱,翁开尔;

d.VDA508A抗石击仪,德国仪力信;

e.XM-QCJ-50冲击试验机,深圳市祥敏仪器设备有限公司。

2.3 样板的制备

将含磷阴极电泳涂料的色浆和乳液按一定比例混合,加入去离子水稀释成固体分为14%~15%的电泳槽液,槽液温度保持30~32℃,电泳时间60~120 s,电泳电压150~250 V进行电泳制板,样板经170℃/20 min烘烤固化。

阻燃性能测试样板:基材马口铁,尺寸100 mm×200 mm×0.28 mm,漆膜厚度20~25μm;

耐石击测试样板:磷化冷轧板,尺寸100 mm×200 mm×0.8 mm,漆膜厚度20~25μm;

耐中性盐雾NSS测试样板:磷化冷轧板,尺寸75 mm×150 mm×0.8 mm,漆膜厚度20~25μm;

耐冲击测试样板:磷化冷轧板,尺寸75 mm×150 mm×0.8 mm,漆膜厚度20~25μm。

2.4 漆膜性能测试

阻燃性能测试按企业标准QB/T 2020—16《漆膜耐火烧测试方法》测定:测试环境温度25~30℃,湿度40%~70%,用温度1 000℃的火焰喷射样板2 min,样板的另一面漆膜(未被火焰直接喷射到的漆面)无明火产生;耐石击测试按DIN EN ISO 20567-1的方法B进行;耐中性盐雾NSS测试按GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》;耐冲击测试按GB/T 1732—93《漆膜耐冲击测定法》。

2.5 含磷阴极电泳涂料颜料分散树脂的制备

将双酚A二缩水甘油醚,双酚A,甲基异丁基酮和三苯基膦加入到1 L的四口烧瓶中,在N2气保护情况下,开搅拌,升温至135℃,此时反应本身放出热量,温度峰值约为155~175℃,将反应保持在145℃以上保温反应,直至EEW(环氧当量)达到350±10 g/eq为止。然后向四口烧瓶中加入乙二醇丁醚和DOPO改性环氧树脂,搅拌均匀并将反应物冷却至90℃。反应物温度达到90℃后,用10 min向四口烧瓶中加入二甘醇胺和3-二甲氨基-1-丙胺,反应放热升温至105~112℃,保持反应物温度在110~115℃间保温反应1 h。保温时间达到后向四口烧瓶中加入丙二醇甲醚,将反应物降温至80℃,然后向四口烧瓶中加入壬基酚缩水甘油醚,反应物温度保持在110~115℃间保温反应1 h。然后向四口烧瓶中加入双酚A聚氧乙烯醚磷酸酯,保温30 min,加入乙酸水溶液(浓度20%)并在保温30 min,最后向四口烧瓶中加入去离子水,制备成固体分含量为50%的含磷阴极电泳涂料颜料分散树脂。合成配方见表1。

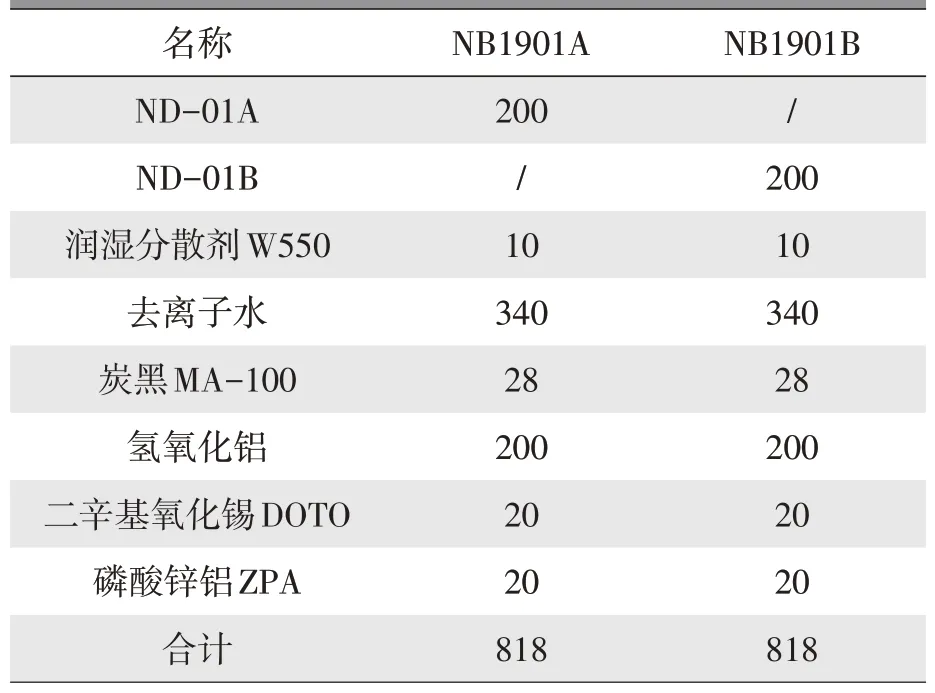

表1 含磷阴极电泳涂料颜料分散树脂配方 g

2.6 含磷阴极电泳涂料色浆的制备

将固体分含量为50%的含磷阴极电泳涂料颜料分散树脂,润湿分散剂W550和去离子水加入1 L的分散罐中进行分散,分散转速1 000 r/min,分散10 min后加入炭黑MA-100分散15 min。分散结束后,加入氢氧化铝分散15 min,然后加入磷酸锌铝ZPA和二辛基氧化锡DOTO分散30 min。分散结束后转移至研磨罐中进行5 000 r/min高速研磨2.5 h,得到细度12~15μm,固体分45%的含磷阴极电泳涂料色浆。合成配方见表2。

表2 含磷阴极电泳涂料色浆配方 g

2.7 含磷阴极电泳涂料乳液的制备

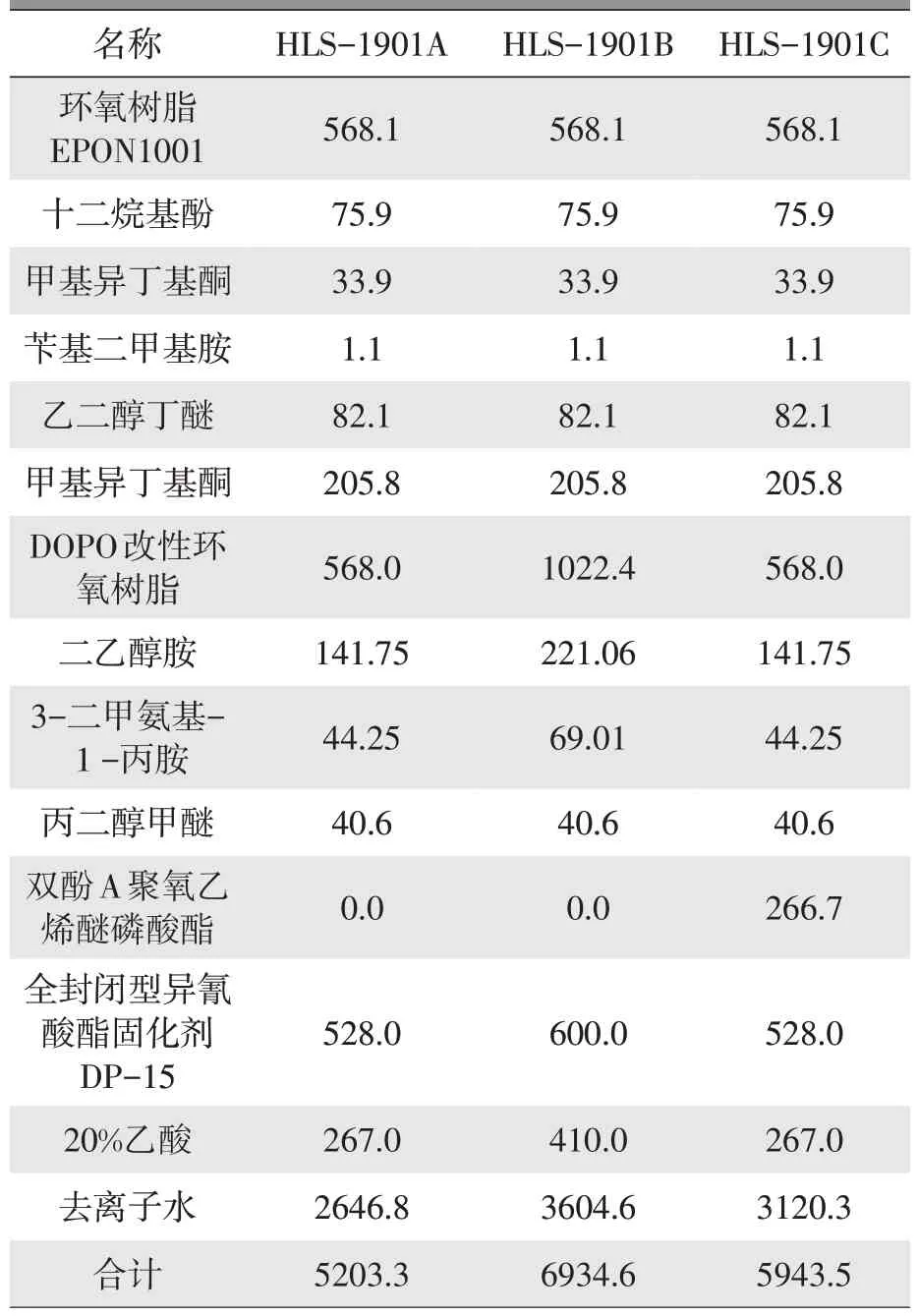

将环氧树脂EPON1001,十二烷基酚和甲基异丁基酮加入到8 L的反应器中,在N2气保护情况下,开始搅拌,升温至115℃,加入苄基二甲基胺BDMA,此时反应本身放出热量,温度峰值约为128~135℃,将反应保持在130~133℃间保温反应,直至EEW(环氧当量)达到1 000±10 g/eq为止。然后向反应器中加入乙二醇丁醚,甲基异丁基酮和DOPO改性环氧树脂,搅拌均匀并将反应物冷却至90℃。向反应器中加入二乙醇胺,反应物温度保持90℃反应1 h,然后降温至65℃加入3-二甲氨基-1-丙胺,反应物温度保持65℃反应2 h,升温到90℃再反应1.5 h。反应结束后加入丙二醇甲醚,双酚A聚氧乙烯醚磷酸酯和全封闭型异氰酸酯固化剂DP-15,反应物温度保持55~65℃左右保温30 min。然后向反应器中加入乙酸水溶液(浓度20%)并在保温30 min,最后加入去离子水,制备成固体分含量为36%的含磷阴极电泳涂料乳液。制备出的乳液需要进行抽真空脱溶剂处理,将乳液中的甲基异丁基酮含量降至0.5%以下,并通过加入去离子水将乳液固含保持在36%左右。合成配方见表3。

表3 含磷阴极电泳涂料乳液配方 g

3 结果与讨论

3.1 漆膜中的磷含量和氢氧化铝含量对阴极电泳涂料阻燃性能的影响

表4含磷阴极电泳涂料不同比例色浆与乳液配比燃烧实验结果。从实验结果可以看出,随着阴极电泳涂料漆膜中磷含量的增加,漆膜中的磷元素与氮元素形成磷氮阻燃体系,漆膜阻燃性能明显提高。同样当漆膜中的氢氧化铝含量提高时,漆膜的阻燃性能也相应提高,这一方面是因为氢氧化铝本身具有阻燃功能,同时增加色浆比例会提高漆膜的颜基比,有利于阻燃性能的提高。当氢氧化铝的含量降至12%以下时,即使漆膜中的磷含量高达1.78%,漆膜的阻燃性能仍不理想。而当漆膜中的氢氧化铝含量为16%时,为了确保漆膜达到理想的阻燃性能,漆膜中的磷含量也应不低于1.7%。

表4 含磷阴极电泳涂料不同比例色浆与乳液配比燃烧实验结果

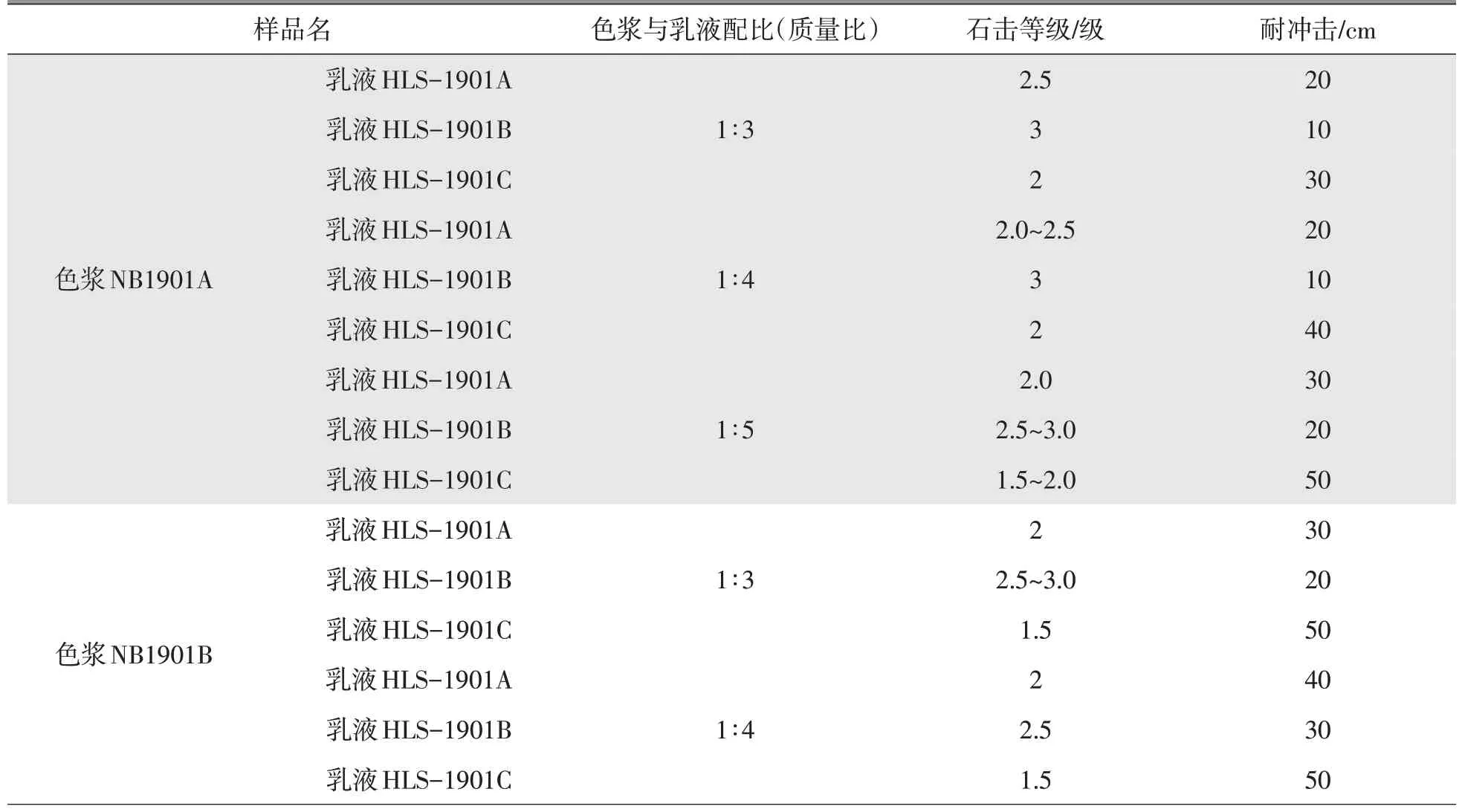

3.2 含磷阴极电泳涂料不同比例色浆与乳液配比对漆膜耐石击和耐冲击性能的影响

表5所示为含磷阴极电泳涂料漆膜耐石击和耐冲击性能结果。结果显示,漆膜的耐石击和耐冲击性能受到含磷阴极电泳涂料中色浆与乳液配比比例的影响,乳液比例提高,耐石击和耐冲击性能越好,耐石击等级越高,这可能是因为漆膜的耐石击和耐冲击性能受到颜基比的影响,当颜基比过高,容易导致漆膜附着力下降,耐石击和耐冲击性能降低,而乳液比例适当的提高,降低了漆膜的颜基比,有利于提高耐石击和耐冲击性能。同时实验结果还可以看出,使用乳液HLS-1901C的方案耐石击和耐冲击性能优于乳液HLS-1901A和乳液HLS-1901B,而使用乳液HLS-1901B的方案耐石击和耐冲击性能最差,这可能是因为乳液中的DOPO改性环氧树脂比例增加,会导致分子链的刚性变大,树脂的玻璃化温度(Tg)过高,导致漆膜的柔韧性和附着力降低,而乳液HLS-1901C的方案中因为加入了双酚A聚氧乙烯醚磷酸酯,其与环氧树脂具有很好的相容性,可以在提高树脂含磷量的同时降低树脂的Tg增加柔韧性和附着力。同样的结论在色浆NB1901A与色浆NB1901B的对比中也可以得出。

表5 含磷阴极电泳涂料漆膜耐石击和耐冲击性能结果

3.3 含磷阴极电泳涂料耐中性盐雾NSS性能对比与分析

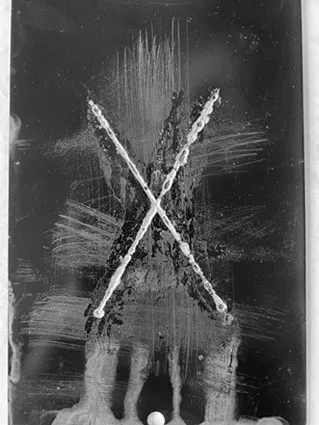

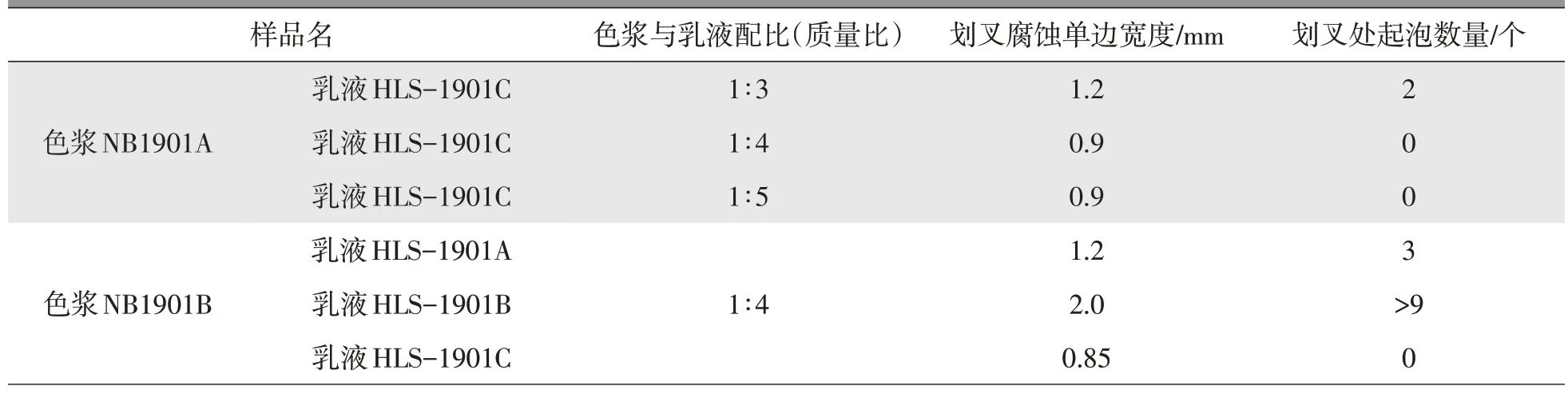

表6是含磷阴极电泳涂料耐中性盐雾NSS 1000h性能结果。结果显示:色浆NB1901A与乳液HLS-1901C搭配的方案中,当色浆的比例较高时,漆膜的耐盐雾性能会降低,如图2和图3所示,漆膜具有优良的耐盐雾腐蚀性能,而图1所示漆膜耐盐雾性能略差,这可能是因为色浆比例较高,漆膜颜基比偏高,漆膜致密度和附着力下降,导致耐盐雾性能有所降低。当使用色浆NB1901B分别搭配不同的乳液时,搭配乳液HLS-1901B时漆膜耐盐雾性能最差,如图5所示,这可能是因为DOPO改性环氧树脂比例增加导致的。如图4和图6所示,降低DOPO改性环氧树脂的比例,漆膜的耐盐雾性能提高,而搭配乳液HLS-1901C时漆膜耐盐雾性能进一步好于搭配乳液HLS-1901A,这可能是因为在树脂中加入双酚A聚氧乙烯醚磷酸酯有利于降低环氧树脂的玻璃化温度,起到增塑剂的作用,促进漆膜的流平,提高了漆膜致密性和附着力,漆膜耐盐雾性能提高,同时还可以提高漆膜的磷含量,确保达到理想的阻燃效果。

图4 NB1901B/HLS-1901A按1:4配比NSS 1 000 h效果

图5 NB1901B/HLS-1901B按1:4配比NSS 1 000 h效果

图6 NB1901B/HLS-1901C按1:4配比NSS 1 000 h效果

表6 含磷阴极电泳涂料耐中性盐雾NSS1 000 h性能结果

图1 NB1901A/HLS-1901C按1:3配比NSS 1 000 h效果

图2 NB1901A/HLS-1901C按1:4配比NSS 1 000 h效果

图3 NB1901A/HLS-1901C按1:5配比NSS 1 000 h效果

4 结束语

本研究产品为具有良好阻燃功能的阴极电泳涂料,当漆膜中磷含量大于1.77%且氢氧化铝的含量大于12.9%时,漆膜可以满足温度1 000℃的火焰喷射样板2 min,样板背面无明火产生。同时漆膜具有优异的耐石击、耐冲击和耐腐蚀性能,耐盐雾时间超过1 000 h。涂料采用磷氮阻燃体系,配合氢氧化铝相互协同,使漆膜实现理想的阻燃效果,同时不易产生有毒烟雾,属于绿色环保型阻燃涂料。随着新能源汽车的快速发展以及对电池安全性能要求的不断提高,市场对具有阻燃功能的阴极电泳涂料的需求不断增加,且目前我国市场上此类产品极少,因此我们应该提高科研创新能力,不断推动具有阻燃功能的阴极电泳涂料向着高效、环保和多功能化的方向不断发展。