任鹏 宋建新 高嵩 陈运爱 刘铮 戎颖颖

(北汽福田汽车股份有限公司,北京102206)

1 前言

载货车以高效运输为主要目的,随着治超、治限法规政策的实施,通过轻量化提高运输效率成为客户关注焦点。根据市场占比情况,选择现有的6 t轻型载货汽车产品的长4 140 mm、内宽2 100 mm、内高2 100 mm的厢式货箱为轻量化对象。该货箱目前质量900 kg,普通低碳钢瓦楞板结构。通过对比不同货箱方案的质量、成本,设定轻量化后质量目标为400 kg,成本可控,箱体结构强度和结构刚度要优于现有货箱,满足不同使用场景和工况的性能要求。

2 仿真及试验工况确定

工况包括用户使用工况和工程循环工况,前者是指是对用户如何使用产品和产品所处的使用环境描述,包括车辆运行环境、驾驶习惯、车辆上装置使用、载荷及货物类型等特征;后者是指是汽车产品开发的技术边界输入,分为整车级工况(油耗工况、道路载荷谱等)和模块级工况(发动机负荷工况等),包含了温湿度、力、速度、加速度和时间数据[1]。

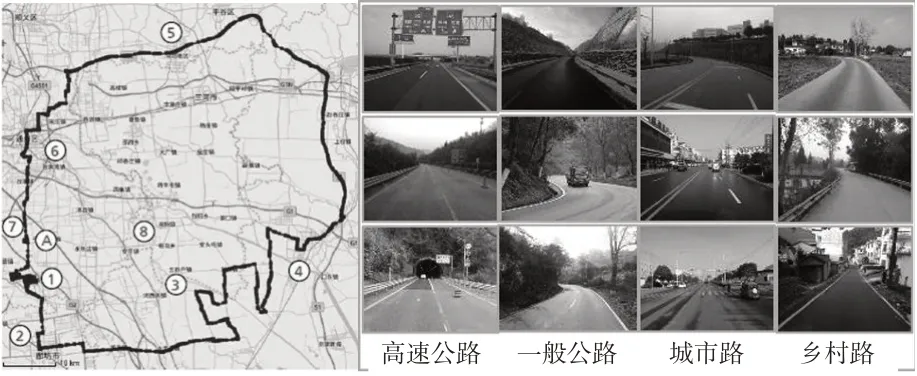

以某轻型载货汽车为载体,根据长途和短途用户不同的行驶道路、装载情况、驾驶习惯等,模拟5种短途路线和9种长途路线,道路包括高速公路、城市公路、一般公路、山路、乡村道路用户道路和试验场组合环路,用户道路采集总长度约16 500 km,获得实际工况数据(图1)。

图1 某轻卡工况数据采集

通过对客户的样本外推,得到了客户在不同道路类型、有效载荷、地形的使用分布图谱,结合已有的通县试验场不同典型路面载荷谱数据,通过外推算法和损伤算法,建立通县试验场及台架耐久验证工程循环工况,用于轻型载货汽车货箱后期台架验证和整车耐久验证,根据轻型载货汽车使用路况和客户需求,将货箱的道路工况转化为仿真分析工况,同时提取典型及特征条件的载荷,制定了货箱总成弯曲、加速、制动等共12个工况的边界条件及目标要求,全面考察货箱总成的刚度、强度、疲劳等性能要求。

3 货箱轻量化设计

目前,实现汽车轻量化主要有3种途径。

a.结构优化,使部件薄壁化[2]、中空化、小型化或复合化;

b.新材料的使用[3-5],如高强度钢、铝、镁合金及一些非金属材料的使用;

c.工艺的改进,主要包括成形技术和连接技术。

3.1 新材料设计

通过对比钢制、铝合金、镁合金等不同货箱框架技术方案,综合考虑货箱强度、生产成本、轻量化效果、异地组装等因素,选择铝合金方案作为货箱框架的技术路线。钢制方案的成本低、强度高,但是质量大、易腐蚀且不易实现异地组装;镁合金方案可轻量化60%,但是成本过高,且易腐蚀;铝型材方案可轻量化40%左右,防腐优,易异地安装。

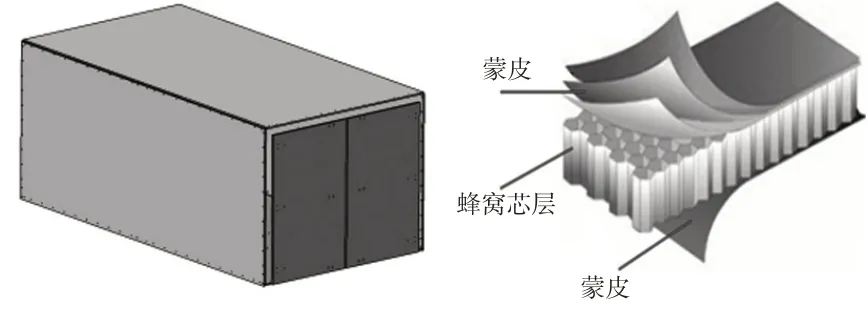

面板的选用通过对比多种材料(图2),达到质量最轻、价格可控、规格统一的设计目标,实现面板轻量化。选择PP(聚丙烯)蜂窝+巴沙木组合,设计质量181.64 kg,比同类复材面板质量降低100 kg,与传统复合材料货箱成本相当且仍有下降空间,6个部件采用3个规格、2种材质,由一家供应商提供,应用、采购和存储更便捷。

图2 不同种类面板材料对比

选择较成熟的PP蜂窝复合板[6],在满足工况的前提下,合理分配面板与夹心的厚度,最终选用PP蜂窝复合板面,面密度为3.75 kg/m2,较常用的面密度4~4.4 kg/㎡的PP蜂窝复合板,可降低质量36 kg。底板主要承受垂直压力,与市面常用竹胶板(14 kg/㎡)、铁花板(15.7 kg/㎡)相比,巴沙木可减重70~90 kg;PP蜂窝底板质量与巴沙木相当,但抗压强度仅为巴沙木的1/4,不满足极端工况要求(图3)。

图3 面板材料选择

3.2 新结构设计

采用挤压铝合金框架+复合材料面板的结构设计思路。重点开展箱体模块化结构设计、拼接结构与优化、框架及面板截面与厚度优化、框架与面板的组合设计以及新型连接结构设计等,最终形成满足400 kg质量目标要求的货箱结构,货箱框架采用螺接、铆接等机械连接,面板采用拼插及铆接与框架相连,可异地组装,减少运输成本。

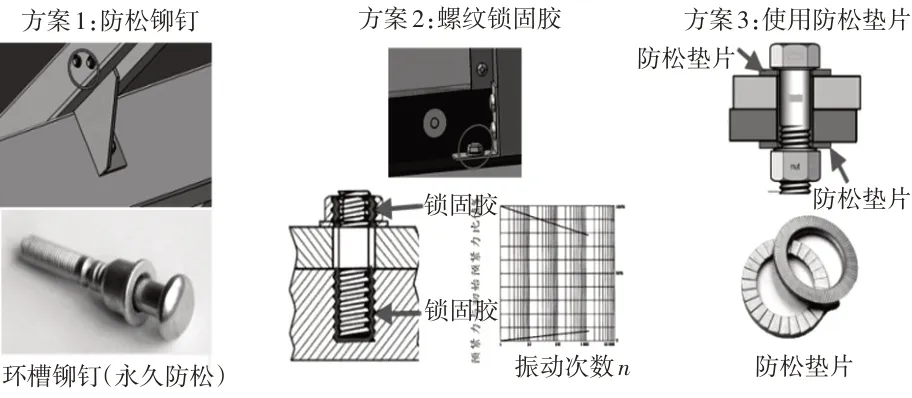

3.3 工艺设计

连接是货箱开发的关键,传统瓦楞钢货箱普遍采用弧焊,本项目与福田确定技术方案以螺接、铆接为主。对于轻量化货箱,紧固件面临螺栓松动失效、钢铝连接腐蚀加剧、受力过载失效问题,分别从防松(图4)、防腐方面进行方案设计。

图4 防松设计

4 仿真分析

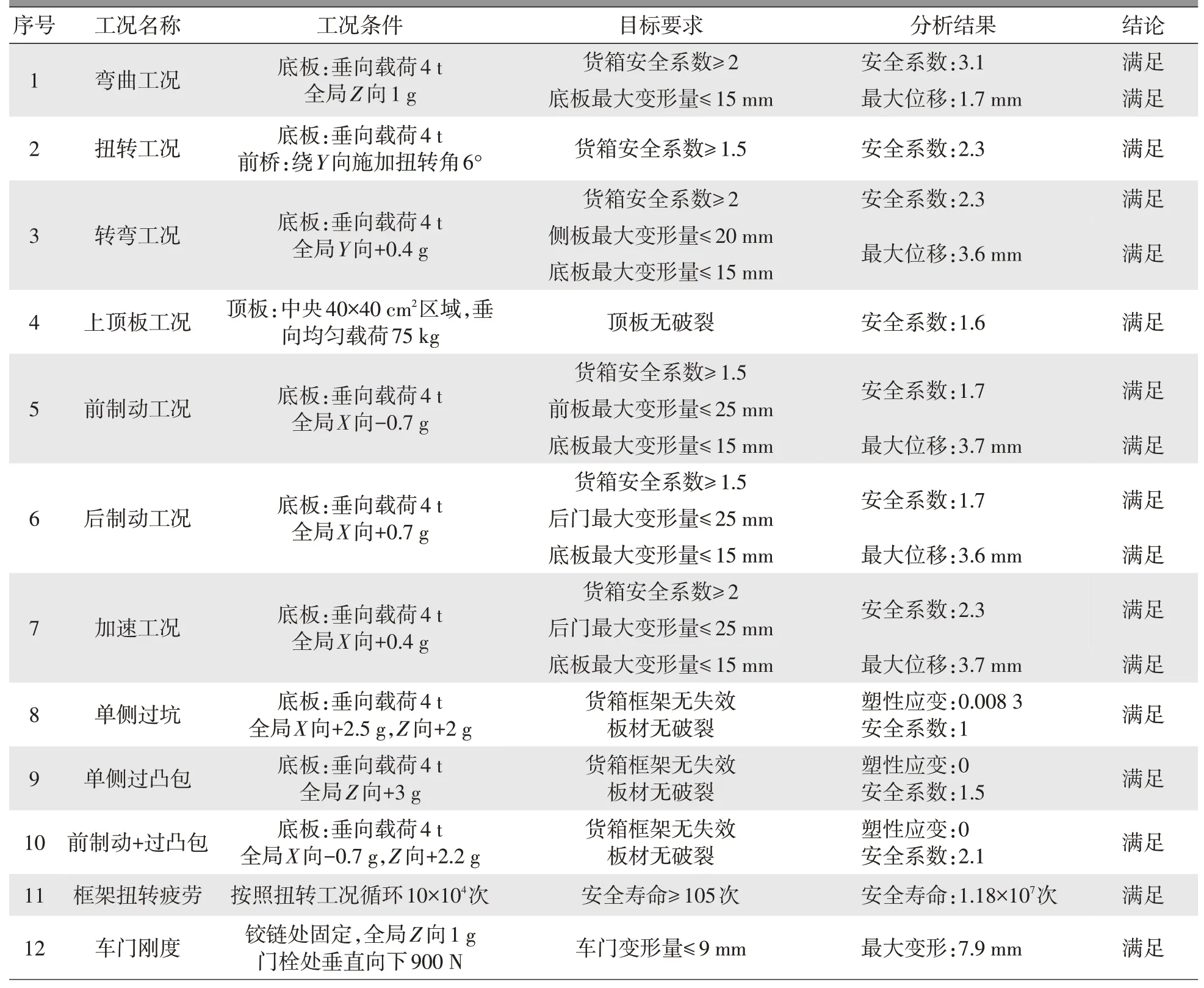

轻量化货箱方案设计完成后,进行网格划分,建立有限元分析模型,根据不同部位用材,添加泊松比、弹性模量、屈服强度材料属性。按照前文设定的厢式货箱仿真工况,设定约束方式及加载载荷,逐一进行12个工况的仿真分析。

经过2轮仿真分析与结构优化设计,货箱结构满足各个工况的性能指标要求(表1),达到设计目标。

表1 仿真分析结论

5 试验验证

5.1 台架测试

根据前文中建立的工程循环工况,满载状态下,按照Q/FT T034—2018《六通道道路模拟试验规范》对装配了此轻量化货箱的M4轻卡进行六通道轮耦合道路模拟243 h耐久试验(等效通县试验场综合坏路8 000 km),未出现开裂、断裂等故障,试验结果合格。

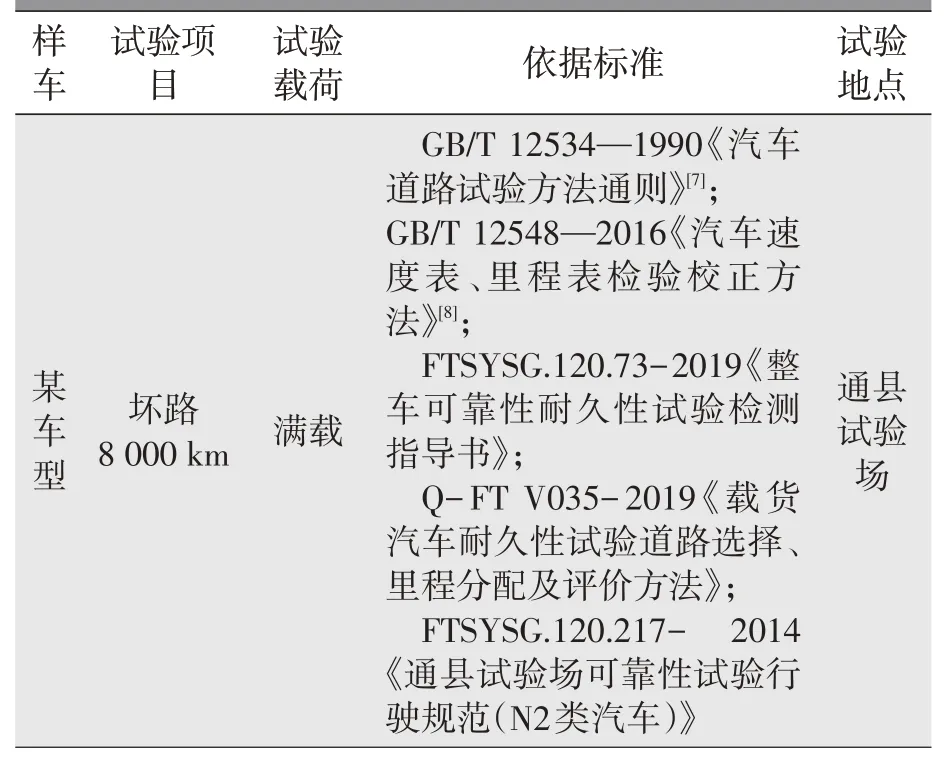

5.2 整车耐久验证

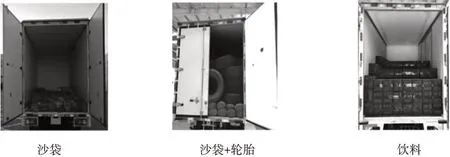

新开发的轻量化货箱搭载某轻型载货汽车1880轻量化车型上,模拟用户使用场景,分阶段装载沙袋、沙袋+轮胎、饮料等货物(图5),满载状态下,在通县试验场进行耐久性试验。试验项目如表2所示。

图5 货物装载模拟

表2 耐久试验项目

5.3 试验结果

经8 000 km耐久试验后,货箱所有铆接点及螺接点无松掉现象,纵梁横梁、面板主要零部件无开裂、断裂问题,满足试验要求。

6 结论

轻量化已经成为载货汽车企业获得市场竞争优势的“法宝”,通过此载货汽车轻量化货箱的开发,了解了场景工况研究的流程方法,掌握了货箱实际应用场景及强度要求,以新材料、新结构、新工艺多维度轻量化设计,经仿真及实物验证,该轻量化货箱在满足设计要求的情况下,实现质量降低514 kg,得出如下结论,供相关工程设计人员参考。

a.载货汽车作为生产资料,轻量化的开发要结合用户的实际使用场景,基于用户真实使用情况定义出设计、虚拟分析以及测试的工况边界条件才能确保产品投入市场后能够达到客户需求;

b.载货汽车是客户的生产工具,要从新材料、新工艺、新结构多维度考虑,不能盲目的选择质量最轻材料,性能和成本无法平衡,要尽可能的做到性价比最优,考虑轻量化后给客户创造的价值;

c.轻量化是一个系统工程,工况研究、材料设计、工艺设计、结构设计、仿真优化、试验验证环环相扣,需要多方面紧密配合,才能开发出性价比最优的轻量化产品;

d.货箱作为载货汽车的核心零部件,装载货物类型复杂,要充分考虑使用场景,多工况的进行方案对比分析;

e.基于工况的轻量化开发切实可行,建议将此方法在载货汽车车架、板簧等部件上推广应用。