杨黄锐 丁裕青 范贵鹏 唐大庆

(东风实业有限公司,武汉 430056)

1 前言

电阻点焊工艺是白车身总成的主要焊接工艺,点焊参数(焊接电流、焊接压力、焊接时间)直接影响白车身焊接强度。

焊接电流、焊接压力、焊接时间3 个焊接要素在极短的焊接过程中具有瞬时相互作用,其参数组合的科学性、合理性对试验结果尤为重要,需要科学地选择这些参数。

正交试验设计是研究多因素多水平参数的一种设计方法,它根据正交性,从全部试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散、齐整可比”的特点,正交试验设计是一种高效率、快速、经济的试验设计方法[1]。在点焊参数设计中采用正交试验具有简化试验过程、减少焊接参数试验次数、快速找到最佳焊接参数的优点。

白车身新产品投产都面临在确保焊接强度的前提下减少焊接飞溅的点焊参数优化问题,参数设计不能照搬以往数据一蹴而就,需要经过多轮试验找出最佳参数。即使采用自适应焊接技术,也需要先有一个焊接质量合格且无飞溅的优质焊点,创立其电阻样本曲线[2],正交试验技术同样适用于这项工作。

2 正交试验在电阻焊工艺中应用概述

正交试验适用于螺母凸焊、螺栓凸焊、厚板件点焊工艺优选焊接参数(焊接电流、焊接压力、焊接时间)。文献[3]采用定电流方式研究了焊接压力、焊接时间对凸焊螺栓接头强度的影响,验证了正交试验可以用最少的试验次数、最低的消耗获得最佳的试验结果;文献[4]中的研究结果表明,过大的电极压力并不能得到高强度的凸焊接头,正交试验能获得焊接参数的最佳匹配,并能解决凸焊螺母在封闭空腔内开焊脱落的缺陷;文献[5]在试验中采用预热工艺的正交试验方法,获得超高强度钢与镀锌双相钢电阻点焊接头最大强度的试验结果。这些结论对优化点焊参数具有参考价值。

多脉冲焊接相对于单脉冲焊接可以增大可焊电流范围,大幅提高镀锌高强板的可焊性,使其焊接适应性增强;多脉冲焊接可以降低喷溅发生几率,并使可焊电流下限得到降低;多脉冲焊接可以改善焊缝组织,避免裂纹和气孔缺陷的产生,并使焊缝硬度降低,焊点直径增大[6]。本试验钢板具有强度高、厚度大、双面镀锌的特征,适合多脉冲焊接。据此,本试验采用多脉冲点焊参数正交设计方案。

3 正交试验选择热成形高强度钢焊接参数

3.1 试验材料与设备

试验设备:GF 悬挂点焊机(HPA 150NF),表1为点焊设备技术参数。

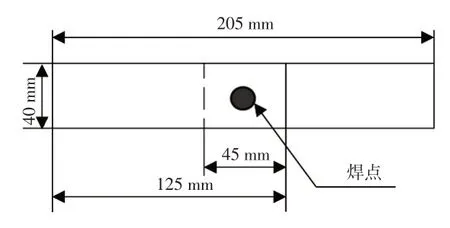

试验材料:1.5 mm+1.5 mm 冷轧 22MnB5 热成形钢板试片,其化学成分和力学性能分别见表2、表3。图1 为点焊试片的试样尺寸。

表3 22MnB5 热成形钢板力学性能

图1 点焊试片的试样尺寸

3.2 确定点焊参数试验因素及水平

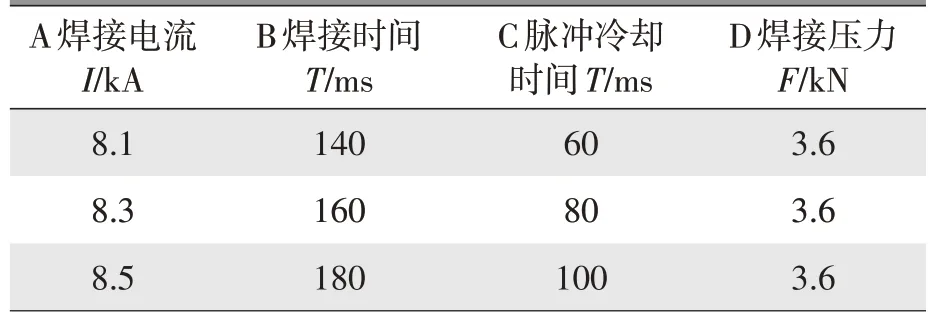

试验可知,焊接压力与热量呈反比例曲线关系,焊接热量随着电极压力增大而减少[7],电极压力存在某一阈值点,超过这一点后增加压力时热量变化比较平稳。另外,焊接板材越厚,焊接压力相应越高,较高的压力有利于提高焊接稳定性。焊接参数正交试验适用于4 因素、3 水平的L9(34)正交表,对于无焊接参数参考样本、首次应用的新材料或新工艺,正交试验参数应选择焊接电流、焊接时间、焊接压力作为研究对象,并扩大各因素水平的差值,虽然试验结果(拉脱力)会呈现较大散差,但便于找出最大试验强度的最优水平参数组合。对于有参考价值的焊接参数样本,可以借用其压力参数作为试验数据,本次正交试验参考现有参数,选择3.6 kN 焊接压力,在固定压力为3.6 kN、固定脉冲数为4 次的条件下考察A焊接电流、B 焊接时间、C 脉冲冷却时间和D 焊接压力参数变化对焊点强度的影响。

在制定因素水平表之前,先确定基础参数。表4 是焊接试验基础参数表,试验时固定其它参数(含80 ms 的脉冲冷却时间),逐渐增加焊接电流直至开始产生焊接飞溅(8.5 kA),该飞溅状态下的电流选为基础焊接电流。

表4 焊接试验基础参数

根据基础焊接电流,设计4 因素、3 水平试验表,具体因素排列见表5(脉冲数固定为4 次,未列入因数表,包括预压时间400 ms、维持时间240 ms)。

表5 因素水平表

3.3 点焊参数正交试验及分析

3.3.1 正交试验结果分析

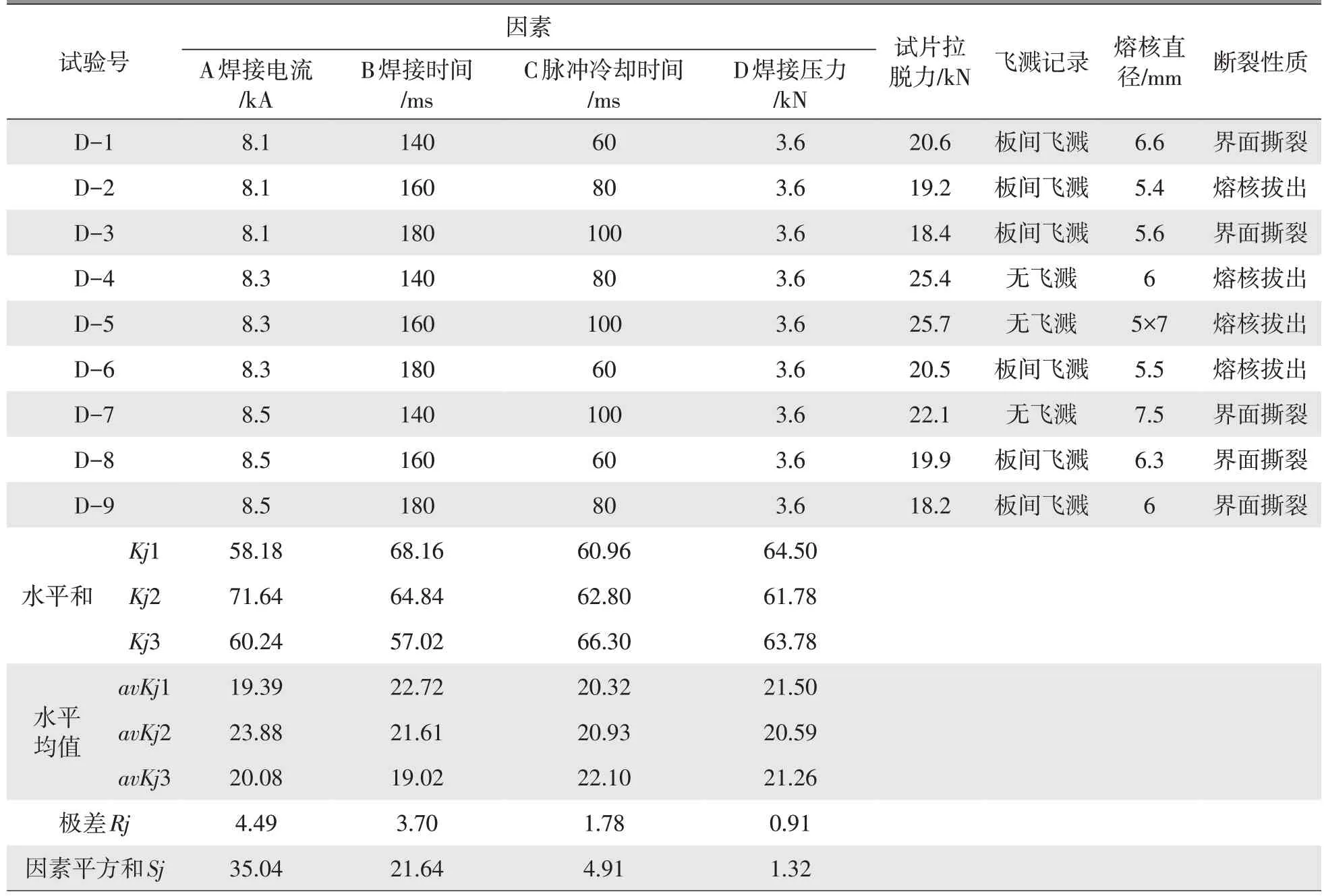

按L9(34)正交表所列9 种焊接规范做试验(表6)。在悬挂点焊机上焊接9 个试件,记录飞溅状态,在拉力机上逐一拉脱试件(图2),记录拉脱力。将拉脱力数值和飞溅情况填入试验结果分析表中。

图2 拉力试验机

表6 试验结果

试验结果分析表中9 个试件均没有外观飞溅,有 6 件存在板间飞溅,序号 D-4、D-5、D-7 无板间飞溅,其拉脱力相对较高。

在各因素中,某一因素水平变动时所引起指标变动大,则说明该因素对指标影响大,是主要因素,这个影响程度用极差Rj表示[4],表6 中极差Rj数值从A(4.49)到D(0.91)逐渐变小,说明因素主次依次为A、B、C、D。D 因素(焊接压力)排在末位并不代表焊接压力不重要,而是因为本次试验采用固定压力方式,既然压力不变,其影响自然最低。表中压力占据影响因素末位的排序逆向证明了只要人为拉开某因素3 个水平的差值,这个因素就会成为主要因素,因此在设计因素水平时要根据考核需求适当设计各因素水平差值,过大或过小的水平差值都不合适。在没有参考样本或面对全新材料时,应该将有差值的焊接压力列入因素表做第一轮正交试验,观察压力变化对焊接强度的影响[4]。在有参考样本的情况下直接选择经验压力并固定电极压力考察焊接电流、焊接时间对试验结果的影响。在参数设计中,板材厚度大、硬度高、抗拉强度高的焊件应选择相对较高的电极压力。

选择正交试验的最优水平参数组合:从表6水平均值中选取每个因素中的最大值,组合成最优水平参数组合,各因素在水平均值中的最大值分别为 A 因素中 A2-23.88、B 因素中 B1-22.72、C因素中C3-22.10,所以本次正交试验最优水平参数组合为A2B1C3,即焊接电流为8.3 kA,焊接时间为140 ms,脉冲冷却时间为100 ms,焊接压力为3.6 kN。

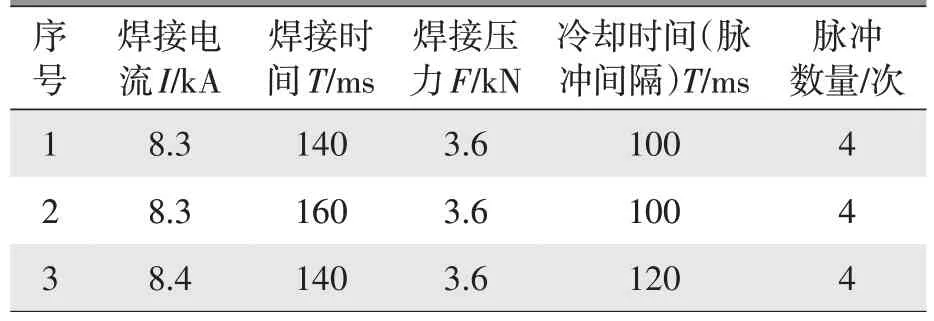

以正交试验最优水平参数组合为基础,结合表6 中序号D4/D5/D7 无飞溅参数及拉脱力值,设计3 套验证参数(表7),每个验证参数焊接5 个试件,对15 个样件做拉脱试验,选择其中平均拉脱力高的参数作为最终焊接参数。表8 是验证结果,表中序号2 的平均拉脱力为23.2 kN,大于其它2 个参数组合,即表7 中2 号参数组合为最优参数组合。本次试验优选出高强度、无飞溅最优焊参数为:焊接压力3.6 kN、焊接电流8.3 kA、焊接时间160 ms、脉冲冷却时间100 ms、脉冲数量4。对于最优焊接参数一般要稳定运行2 周后才纳入正式工艺卡,以便验证可靠性。

表7 验证参数

表8 拉脱力验证结果 kN

3.3.2 点焊参数正交试验注意事项

热成形高强度钢板点焊参数正交试验中的注意事项如下。

a.对于无参考数据的正交试验,第一轮正交试验的因素应采用较大变量水平(扩大各因素水平的差值),虽然试验结果会呈现较大散差,但便于找出最大试验强度的最优水平参数组合,第二轮正交试验时要参考前次最优水平来选择焊接电流和焊接时间并减少焊接压力差值或固定压力。电极压力影响接触电阻的大小,也是影响焊接热量输入的重要因素[8]。固定焊接压力可以减少电阻波动,便于考察电流变化对热量输入、熔核直径的影响。

b.试件所获得的最佳参数不能直接用于零件焊接工位,试件与零件之间存在差异(电流分流、配合间隙、电极墩粗或磨损),应该以试件参数为依据,微调工位焊接参数,直到调试出满足零件连接强度要求的无飞溅焊点。

c.正交试验中主要因素的确定是以因素变化率为依据,如果人为扩大某个因素的变动量(扩大因素水平之间的差值),这个因素就会变为主要因素。根据经验,点焊参数中焊接电流是主要因素,因素排列依次为焊接电流、焊接压力、焊接时间、预压时间、脉冲冷却时间、维持时间。特别指出:脉冲冷却时间(2 个脉冲之间的间隔时间)对熔核直径大小、是否产生飞溅有重要影响,必须将其纳入因素考察范围。

d.高强度钢点焊工艺中应该使用多脉冲焊接工艺进行焊接,在各脉冲之间加长冷却时间(一般为100 ms)可以有效地防止多脉冲焊接电流输入过大、过急产生的飞溅[9]。

e.在试验结果中必须选择无飞溅(包括外观飞溅、板间飞溅)参数作为最优水平参数组合,有飞溅的焊点即使其抗拉强度较高也要避免选择该参数为最优参数,大的焊接飞溅会减少形成焊点接头材料的体积,影响焊点接头疲劳寿命。

f.有的焊接显示屏焊接压力单位为MPa 是错误的,应根据设备实际情况换算为N,因为各焊接设备气缸直径不同,活塞面积不一样,在不知道气缸活塞直径的情况下,采用压强单位MPa 会导致他人无法借鉴该试验参数(气缸直径不一样,焊接压力就不同),也无法验证其正确性,试验结果失去参考价值。

4 结束语

本次正交试验选出1.5 mm+1.5 mm 热成形高强度镀锌钢板最优点焊参数,其焊接参数为:焊接压力3.6 kN、焊接电流8.3 kA、焊接时间160 ms、脉冲冷却时间100 ms、脉冲数4 次。

在车身焊接领域,作为统计技术的正交试验方法十分适合选择最佳焊接参数;在专业技术方面,热成形高强度钢板熔点高、硬度高,焊点塑性环生长缓慢,熔核形成过程中需要增加脉冲数、增加脉冲冷却时间来确保熔核生长速度低于塑性环的增长速度,进而达到消除点焊飞溅的目的。只有将统计技术和专业技术结合在一起才能获得连接强度高、无飞溅的高强度钢板点焊接头。