毕卉 李海明 刘学志 姜思琦 刘明

(一汽解放汽车有限公司传动事业部技术发展部,长春 130011)

1 前言

随着商用车差速器壳产品的升级换代,零件精度不断提高,智能化生产的要求也不断更新,传统的单机生产方式已不适应高效生产的需要。为此,本案例介绍了国内首条商用车差速器壳加工、检测、清洗全自动化的生产线,采用集成化的工艺方案,选用高效加工设备及工装、辅助智能补偿反馈系统、在线SPC 控制、自动防错等智能化技术,实现了高质、高效、低成本的精益生产。下面对具体应用情况进行介绍。

2 生产线概述

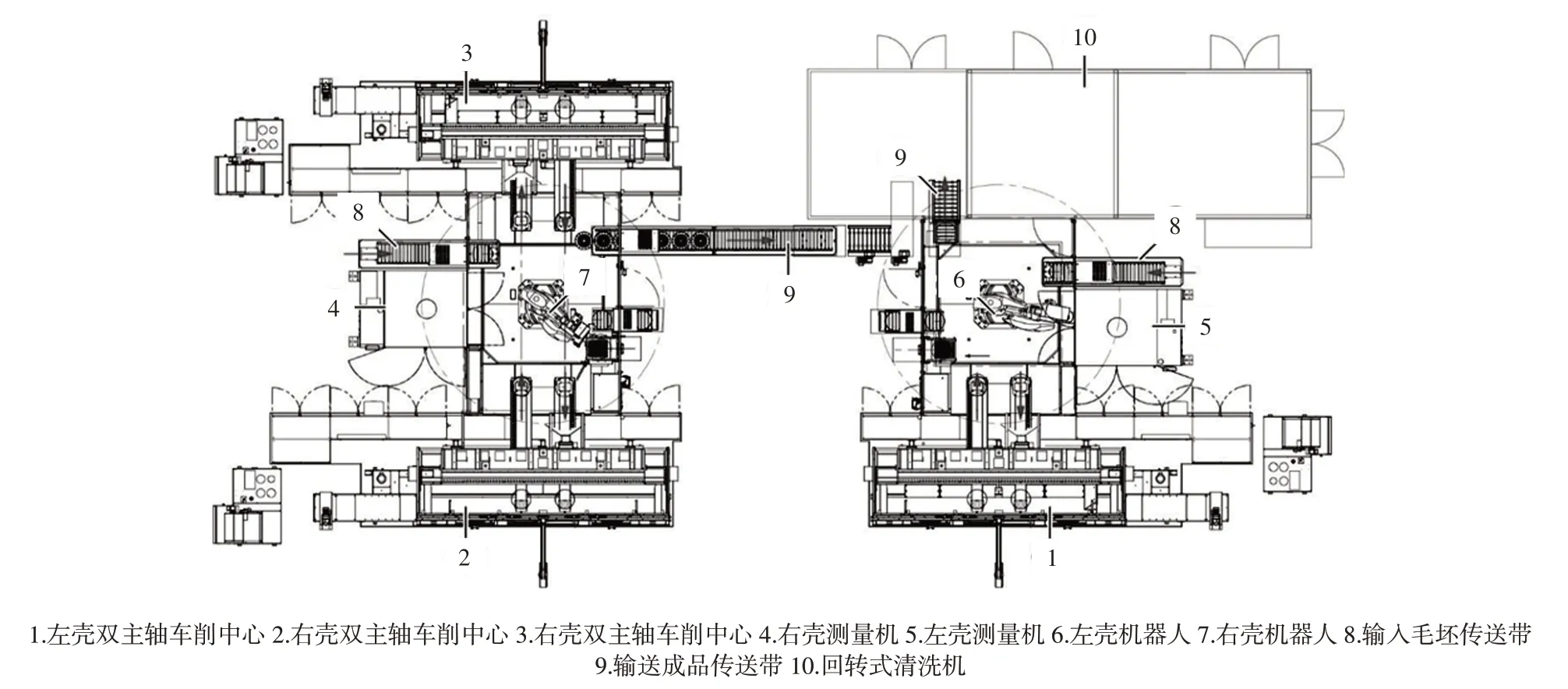

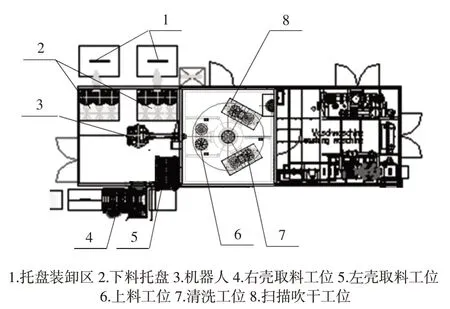

该生产线由3 台双主轴车削中心(左壳1 台、右壳2 台)、2 台测量机(左壳、右壳各1 台)、1 台回转式清洗机(左壳、右壳共用)组成,生产线布局图如图1 所示。

图1 生产线布局

该线自动化单元采用机动辊道和机器人,实现加工过程和辅助过程的全自动化,具备零件识别、零件清洁等功能。

该线配置机内测量单元,实现对零件关键尺寸的检测和智能补偿反馈。

该线在满足了节拍和质量的前提下,占地面积小,设计布局合理,维护保养简单易行,体现了很高的柔性和宜人性。

3 高精度加工方案

该线采用集成加工工艺,相对传统工艺极大提升了零件质量,对轴径等高精度关键参数通过智能补偿反馈系统,实时监控和补偿,轴径等关键参数的过程性能指数Ppk≥1.67。

3.1 集成加工工艺

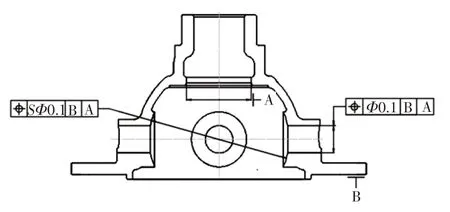

差速器壳由左壳和右壳2 个零件组成,传统工艺是先分别加工左壳和右壳球面、内孔等部位,再将2 个件装配在一起之后整体加工十字轴孔、轴径等部位。差速器球面和十字轴孔的位置精度要求是决定差速器壳精度的核心关键尺寸,传统工艺因采用分序加工,精度无法大幅提升。

集成加工工艺实现了球面、十字轴孔等传统工艺分序加工的部位在一道工序全部加工完成,球面和十字轴孔位置精度达到<0.1 mm,经市场验证,极大提高了产品寿命。集成加工见图2。

图2 集成加工

3.2 智能补偿反馈系统

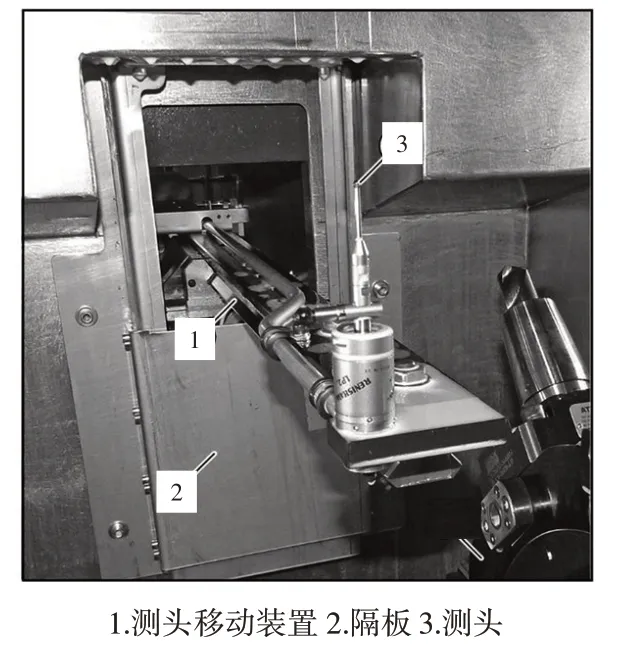

差速器左右壳的轴径尺寸在集成加工工艺中采用车削代替磨削,为提高过程能力,采用特殊设计的机内测头对机床加工尺寸进行实时监控并在刀具磨损后进行补偿,过程性能指数Ppk≥1.67。机内测头装置见图3。

图3 机内测头装置

为保证测量准确,机内测头测量区和加工区分离,避免了机内铁屑及冷却液对测头精度的影响。机内测头根据程序设定对2个工作室内的被加工件进行测量。工作室内的隔板2通过气动的方式被打开,测头移动装置1 在压缩空气作用下被向前推进。连接工件的主轴和被加工件被共同推进到测头3。在完成测量之后,测头移动装置1 回复原位,隔板2被再次锁定后,工件才能被继续加工。

4 高效、低成本加工方案

该线选用双主轴倒立式车削中心,1 台设备即可独立完成差速器左壳或右壳的加工,与传统工艺比减少了左壳清洗、右壳清洗、装配、左壳磨削、右壳磨削、大法兰面车削、拆开7 个工序,整线工序数由传统工艺的12 个工序减少至5 个工序,减少了占地面积和操作人员,单班只需要右壳1 名操作者、左壳1 名操作者和1 名管理人员,两班制共6人,相同产能按照传统工艺需要22 人,节省14 人。

该线针对零件选用合理的刀具配置,通过高效、高质量的加工来保证节拍和零件精度要求,具备3 h 无人化生产的能力。

4.1 高效加工设备

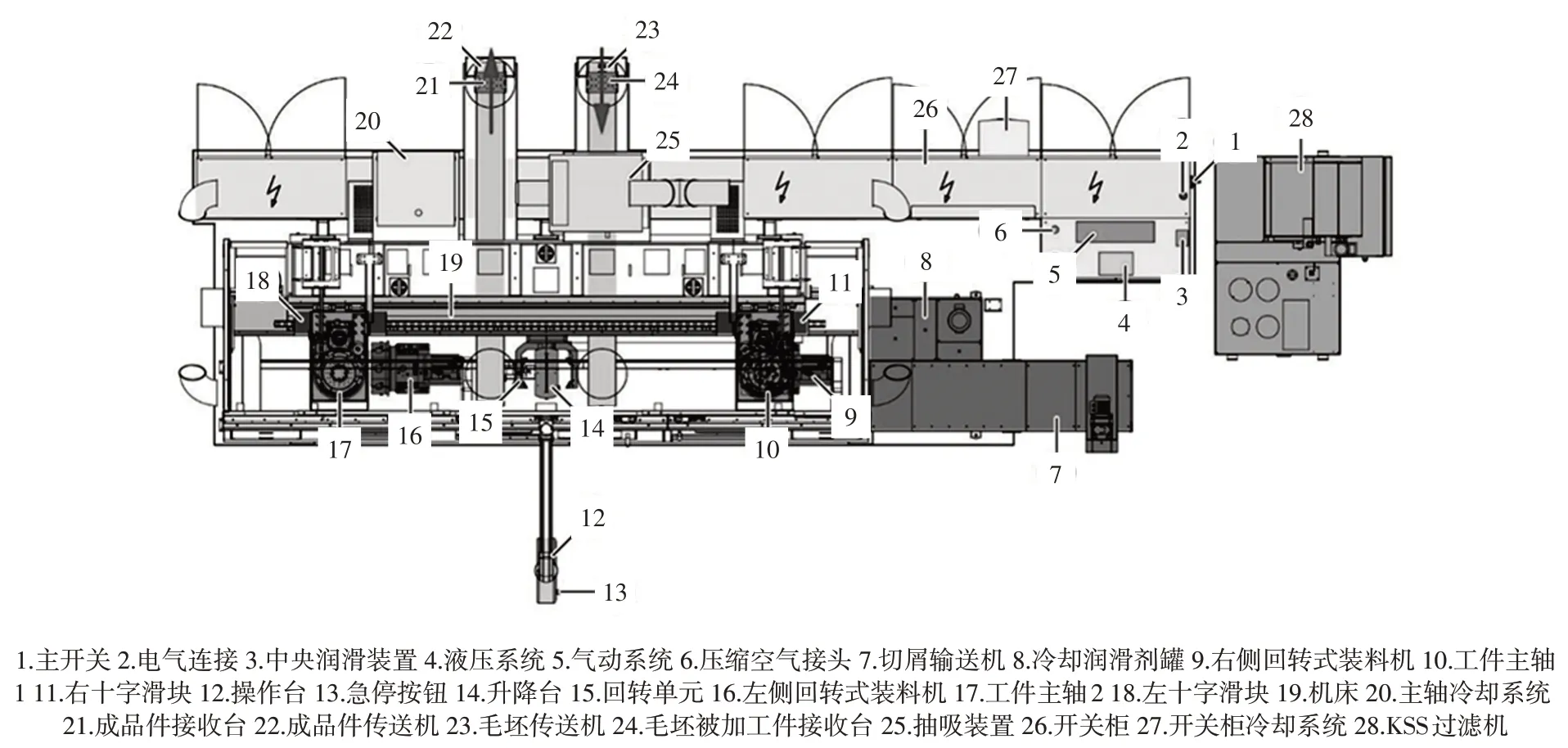

该线选用的加工设备是双主轴倒立式车削中心,这是从有利于工序集中、高效加工、减少占地面积、便于上下件和铁屑排出因素综合考虑而选择的高效集成加工设备的最佳方案。机床组成结构见图4。

图4 机床组成结构

设备内部有2 个工作室,在2 个工作室之间是1 个卸载室,用来实现被加工件的自动更换。主轴负责被加工件在工作室和卸载区域之间的运输。

被加工件在机器内部的运输,由毛坯传送机和成品传送机来完成。这些物件被从后方送入到机器内部的卸料区域。这些毛坯由机器人定位到毛坯被加工件接收台24 上。毛坯传送机23 把毛坯被加工件接收台24 以及毛坯向前推进到机器内的装载区域。

连接被加工件的工件主轴10 接收了毛坯后,输送到右侧回转式装料机9 等待加工。在右侧完成加工之后,被加工件将由回转单元15 夹紧并且旋转180°,被输送到升降台14 上。

连接被加工件的工件主轴17 接收毛坯后,输送到左侧回转式装料机16 等待加工。在左侧完成加工之后成品件将被输送到成品传送机22 上的成品件接收台21 上。成品件接收台21 和其上成品件一起,被向后推进,等待机器人抓取。

4.2 高效刀具方案

通过合理配备姊妹刀,运用刀具寿命管理、刀具尺寸防错技术,实现高效生产。

4.2.1 姊妹刀配置

按50 件换刀频次选择刀塔刀位数,对寿命不足的刀具配置姊妹刀,具备3 h 无人化生产的能力。

4.2.2 刀具寿命管理

设定刀具寿命,刀具寿命剩余2 件时进行黄灯闪烁提示,剩余0 件自动停止加工。

4.2.3 刀具尺寸防错

每次使用新刀具前都会自动调用1 个专门的程序检测刀具长度是否在设定值范围内,防止更换刀柄后输入刀具长度值不对导致的撞刀。

5 自动化、信息化技术

该线应用在线SPC 控制、全自动清洗、防错技术辅助高效率加工,实时监控采集质量信息、设备信息、负载信息、参数信息、加工管理信息、报警信息、刀具信息,形成完善的自动化应用。

5.1 在线SPC控制

该线左壳和右壳各配置1 台自动测量机,对差速器壳的球心位置度、十字轴孔位置度等关键尺寸进行百检及SPC 过程控制。SPC 工作站装置见图5。

图5 SPC工作站装置

机器人把被测件通过已开启的测量机入口门1 放置到测试台3 上,完成测量后进行激光标刻,工件检测结果和工件刻印码一一对应并按照流水号存储工件检测结果数据。测量机将检测后的质量信息通过(流水号、质量数据、检测时间)网络上传至MES(制造执行系统)数据库。

5.2 全自动清洗

该线实现了全自动清洗,在清洗机外部采用机器人夹持工件输送,在清洗机内部采用回转式输送,定位支座定位,自动完成全部清洗工作,用同一机器人在同一位置上下料。回转式清洗机布局见图6。

图6 回转式清洗机布局

自动清洗工艺流程为:差速器左壳、右壳分别通过各自的滑道进入清洗机机器人取料工位4、5并定位;机器人3 分别抓取左壳、右壳放入清洗机上料工位6;进出料门打开;清洗机定位夹具逆时针(俯视)旋转120°;进出料门关闭;工件进入升降旋转扫描清洗工位7;清洗完成后进出料门打开;清洗机定位夹具逆时针旋转120°;工件进入旋转扫描吹干工位8;吹干完成后进出料门打开;清洗机定位夹具逆时针旋转120°;工件进入清洗机下料工位;机器人抓取工件放置在下料托盘2 上;托盘移出到装卸区1,一个循环结束。

该件清洗工艺采用升降旋转扫描清洗的方式对工件整体进行无死点清洗,保证了极高的清洁度。

工件进入清洗工位并到位后,顶面升降水箱下降,水箱下降到位后,清洗阀打开,喷嘴开始对工件进行清洗,同时,工件定位支座开始旋转,确保工件所有表面清洗到位。工件底面采用水箱最底部的喷嘴进行扫描清洗。水箱上喷嘴的布置保证包容整个工件的所有表面和孔系。此清洗机清洗喷嘴布置兼容所有品种,喷嘴采用多品种叠加原理布置,保证清洗无死点。清洗喷嘴固定在喷嘴板上,喷嘴板通过高强度螺栓与升降水箱相连,可整体更换。差壳内腔采用插入式扫描清洗,插管四周由线切割加工切口,清洗过程中切口位置形成圆周水刀,对差壳内腔进行全方位扫描。

清洗用夹爪采用适合潮湿工况的专用夹爪,夹爪上与工件接触的位置采用防损伤工件设计,机床设有夹爪清洁工位,机器人上料操作完成后,夹爪进入夹爪清洁工位进行压缩空气吹净,防止下料时夹爪对工件产生二次污染。

5.3 防错技术

该线多个品种差速器壳混流生产,更换不同品种时,需要更换对应的加工程序、测量程序、机器人程序,测量机需更换定位块、校准件。

为了避免因来料错误、程序错误、人工误操作等造成的自动线停线、撞机,该线采取了来料防错、加工防错、程序互锁防错、检测设备防错措施,保证了自动化生产线的平稳、高效运转。

5.3.1 来料防错

当毛坯到达毛坯检测位置时,会有2 个传感器分别检测轴径尺寸及高度尺寸进行防错。

5.3.2 程序互锁防错

当切换品种时,控制系统监控所有子系统的品种状态进行防错。

5.3.3 加工过程防错

生产线采用了电机负载控制防错技术,实时监测,过程中如发现电机功率和电流过大,控制系统会自动退出刀具停止加工并报警。

5.3.4 测量机换型防错

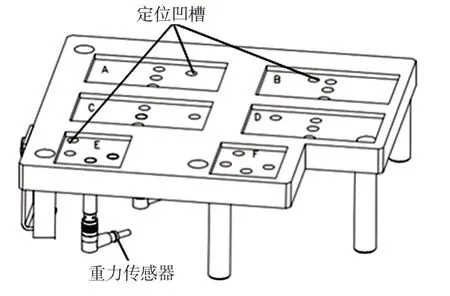

测量机在测量不同品种时需要更换不同的定位块来调整测量位置,为避免错误的换型导致的撞机,采用了机械定位加重力感应的防错技术。测量机换型防错示意见图7。

图7 测量机换型防错示意

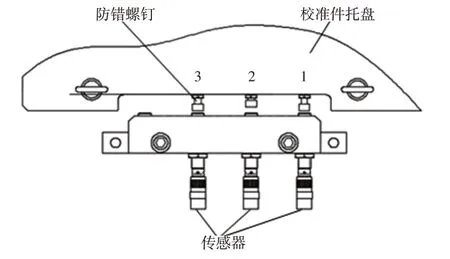

5.3.5 测量机校准件换型的防错

测量机更换校准件的防错方法为在固定托盘上安装3 个螺钉,通过3 个螺钉伸出和缩回的排列组合产生6 种不同的结果,3 个螺钉的对应位置安装有3 个传感器,可以检测出当前校准件对应的品种,从而确认是否和设置的品种一致。校准件换型防错示意见图8。

图8 校准件换型防错示意

6 结论

综上,该线为实现高质、高效、低成本的自动化生产,使用了以下先进的技术方案,具有一定参考价值。

a.高精度加工方案:该线采用集成加工工艺,实现了差速器壳球面、十字轴孔等关键尺寸在一道工序的加工,相对传统工艺极大提升了零件质量,对轴径等高精度关键参数应用智能补偿反馈技术,轴径等关键参数的过程性能指数Ppk≥1.67。

b.高效、低成本加工方案:该线选用双主轴车削中心在1 台设备上独立完成差速器左壳或右壳的加工,整线工序数由传统工艺的12 个工序减少至5 个工序,双班6 人,相同产能比传统工艺节省14 人。通过合理配备姊妹刀、刀具寿命管理、刀具尺寸防错,实现高效生产。

c.自动化、信息化技术:该线应用自动测量机进行SPC 过程控制、全自动回转式清洗机、全面的防错技术辅助高效加工,实时监控采集质量信息、设备信息、负载信息、参数信息、加工管理信息、报警信息、刀具信息,形成完善的自动化应用。

以上技术方案结合在一起,实现了基于自动加工、清洗和上下料、智能补偿反馈系统组成的集成化、智能化生产线,充分满足了差速器壳的工艺需求,生产线占地面积小,节省了大量操作者,同时提高了产品质量和生产效率。