崔爱豹 刘畅 郭晓东 王强

(1.一汽模具制造有限公司,长春 130000;2.长春创元模具设计有限公司,长春 130000)

1 前言

当前国内汽车工业迅猛发展,不断涌现出新能源造车新势力,与传统车企竞速发展。随着市场竞争愈演愈烈,汽车制造技术也随之飞速发展,成本控制、新车型开发速度、新技术应用等核心因素决定了谁能在市场中分得一席之地。为了应对高效率生产,人工组装早已不能满足需求,自动化生产线也早已是汽车总装的主流。自动化焊装生产车间相较于人工操作具有效率高、精度高、质量高等特点。而自动化生产线不具备对制件的矫正功能,只有在尺寸公差范围内的制件才能正确组装。这就对单制件的尺寸有更高的要求。而当前汽车覆盖件仍以金属钢、铝合金为主流,金属制件回弹难以满足装车需求。

针对制件回弹,很长一段时期内整车厂采用工装矫正的方法,将制件安装匹配面尺寸加以矫正,但该方法具有局部性、效率低等劣势,适用于小批量的车型生产过程。为满足大批量装车需求,当前汽车覆盖件甚至结构件在前期冲压工艺开发阶段就需要采取手段,对制件回弹进行补偿,使制件在工装夹具状态下尺寸满足品标要求。翼子板产生回弹的主要原因是弯曲部位的拉压应力释放,塑性变形时存在弹性恢复和零件内应力不均等[1]。解决回弹的方法就是使用过量弹性变形,即回弹补偿。以翼子板为例,介绍回弹补偿的过程。

2 基础模拟文件的制定

为满足更高效、更优质的装配要求,冲压制件需要保证状态稳定、尺寸精度高。因此前期成形性模拟分析的过程和结果要稳定、可靠,即需要检查模拟文件以下6 点内容。

a.输入信息检查,包括产品数模版本、材料卡片选用、参数设置、板料轧制方向等基础信息;

b.检查工序内容设置是否与最新的冲压工艺一致,工具体面、线、方向是否与工艺一致,压料板空开是否与实际一致等工序内容设置;

c.制件成形性检查,回弹补偿的前提是制件成形模拟过程中无开裂、起皱等成形性问题。

d.收敛性检查,只有收敛性没有问题的模拟结果才是稳定可信的;

e.检查制件与凸模的贴合状态以及制件在模具上的定位可靠性;

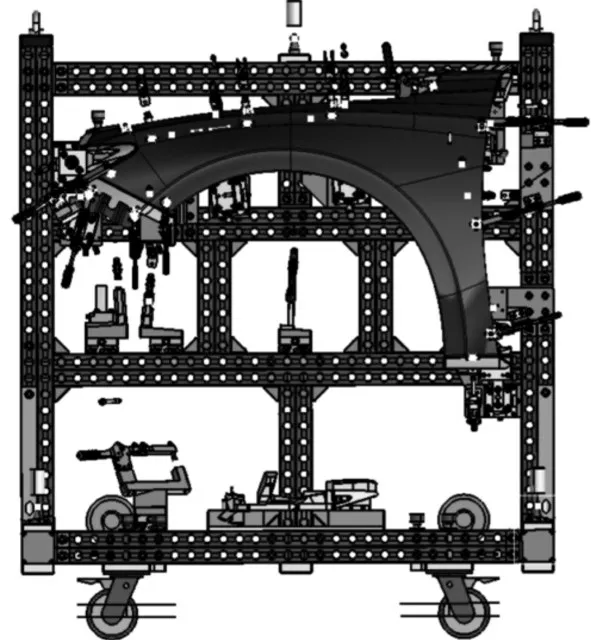

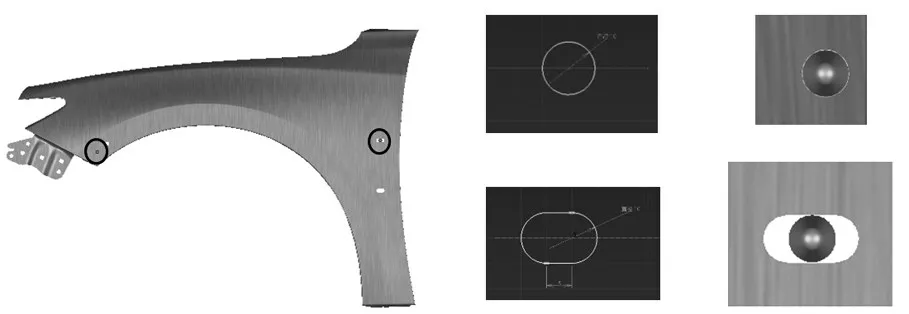

f.检查制件规定的检测方式,通常分为模具方向和车身方向两种,需要在回弹工序设置相应的制件状态。翼子板通常是车身方向检测,检测支架如图1 所示。

图1 翼子板检测支架

3 工具体缩比

3.1 缩比数值的设置

缩比数值的确定通常有2 个来源。

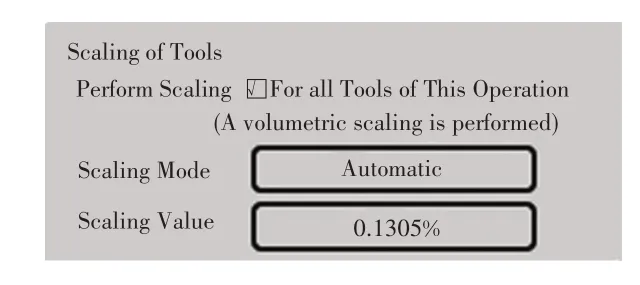

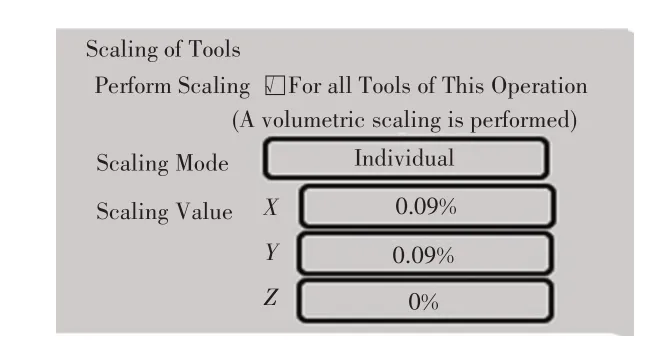

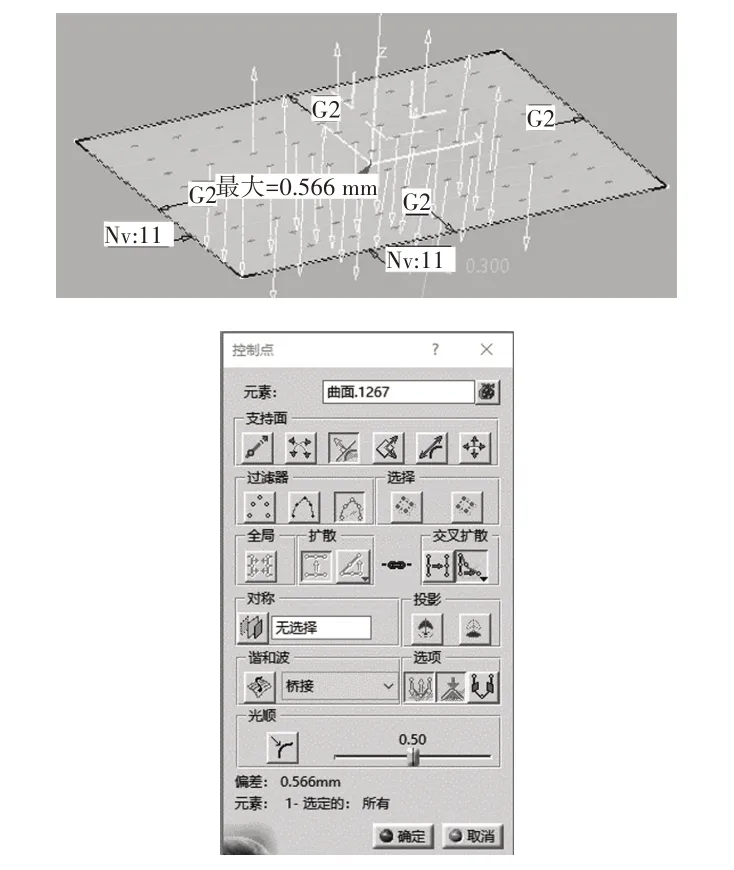

a.CAE 软件推荐值。CAE 软件会根据材料性能参数给出一个推荐值,通常这个推荐值会比较大,需要分析验证该值是否合理,如图2 所示。

图2 缩比推荐值

b.不同制件的经验值。技术经验积累丰富的模具厂家会根据自己的技术特点、模具开发经验对不同的制件总结出不同的缩比数值用于模具开发。

无论哪种方式获得的缩比数值,都需要模拟分析验证,根据模拟情况进行修正。

3.2 缩比合理性检查

通常情况下,只需要对拉延工序所有工具体设置缩比即可,拉延工序也只是设置X、Y两个方向,如图3 所示。使用自定义的方式,对X、Y、Z3个方向设置一致的缩比数值。

图3 缩比值设定

模拟全工序,并对后工序以下指标再次进行检查。

a.检查制件在凸模上的贴合性。重复制件贴合状态的检查,依旧是Locating 状态下,贴合越好,定位可靠性也越高,即上工序件在投入到本工序凸模时发生窜动的现象越不易出现。

b.检查制件是否有异常塑性形变。在Cls Pad状态下,检查Plastic Strain Rate 指标,如果是局部尖点、圆角超出标准值,可将其从具体面中剔除,而如果存大面积变形缺陷,则需要做相应处理。如图4 所示,局部尖角和圆角量值超标,而实际模具实体加工中,压料板此类尖角特征对应区域都会做空开处理,因此模拟过程中可以将其去除。

图4 异常塑性形变检查

4 制件的定位

全工序模拟中,需要判断制件定位的稳定性。对于内板,可利用制件本身的孔进行后工序定位。而对于外板,本身没有可用来定位的孔,此时,模拟过程中需要给制件增加虚拟的孔,以便制件定位,对于立检的制件还能起到悬挂的作用。

回弹定位孔选择的要求如下。

a.选择回弹较小的区域,否则即便自身有孔,如果位于回弹较大尺寸不稳定区域也不能使用;

b.定位孔最少2 处,2 处孔的距离尽量远,这样可增加定位的稳定性;

c.回弹定位孔的冲孔方向要与回弹工序销子插入的方向一致,应避免制件冲压方向转角后检具定位销与孔径不匹配,当冲压方向与检测方向没有一致的工序时,可在回弹工序前单独设置工序冲制回弹定位孔;

d.回弹定位孔应为圆孔+长圆孔形式,且长圆孔直线段应与汽车坐标系的X或Y向平行,如图5所示。

图5 翼子板定位示意

合格的制件定位应满足制件轮廓无窜动、定位销除制件重力外无其他受力两个基本条件,之后基于稳定的模拟状态评估制件回弹状态,在进行补偿纠正之前,需要对工艺带来的回弹进行优化。

5 冲压工艺优化

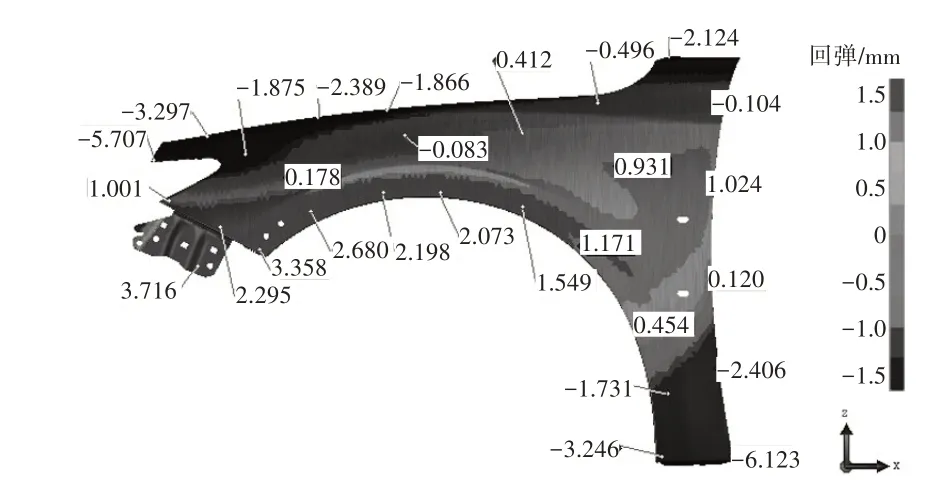

如图6 所示区域,回弹尺寸拟合后呈现中间高、两端低的趋势,其中正回弹最大值1.0 mm,负回弹最小值-6 mm。对于外板而言,如果制件回弹量过大,就无法在纠正尺寸的同时保证A 面质量,尤其是对于翼子板这种A 面特征明显、过渡区狭小的制件,按此尺寸补偿后无法保证A 面质量。分析原因是由于此处翻边缺料,导致翻边后的法兰边存在拉应力,使得制件两端向内收缩,如图7所示。对于此情况可通过优化工艺减少或消除回弹,例如采取直翻边时增加储料包手段。如图8 所示,经过多次不同数量、不同位置的储料包方案尝试,制件自由回弹尺寸得到改善,最大负回弹降低到-1.9 mm,已可以通过补偿消除。

图6 制件自由回弹状态量值

图7 制件自由回弹状态

图8 工艺改善示意及回弹状态

6 补偿基准

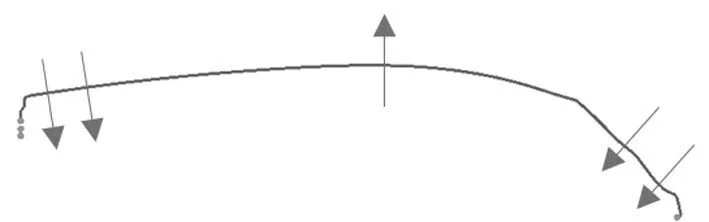

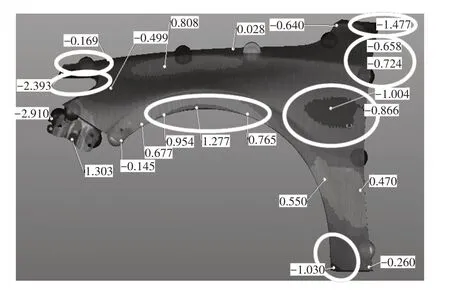

基础模拟文件确定之后,进行补偿基准的制定,即夹持方案的确定。夹持方案需要根据制件品质标准或按照厂家要求等因素来确定。最终的目的就是保证回弹状态稳定,在补偿过程中不能出现回弹突变逆转的现象。最终加持方案如图9 所示,圆圈内三处位置夹持,三角框内两处支撑,可获得边界较为明显的稳定补偿区域如图10所示。

图9 夹持回弹状态下补偿区域

图10 夹持回弹状态下补偿区域

7 回弹补偿方法

在CAE 仿真分析过程中,各补偿策略既相互独立又可以根据制件的不同位置交叉并存,应具体问题具体分析[2]。通常内板类对制件面品要求不严格的,回弹补偿可以利用CAE 软件自动进行补偿,得到驱动网格后对相应工具面进行驱动就可以。但对于外板类对面品要求高的制件,软件自动补偿、整体驱动后面品难以满足A 面质量要求,因此并不适用。A 面回弹补偿需要用在CAD软件中进行,步骤如下。

a.明确需要补偿区域的量值和补偿方向;

b.按回弹区域得到初始面O;

c.根据回弹量值,按照图11 所示操作得到变形面T;

图11 补偿驱动目标面的制作

d.以初始面O以及变形面T为基础驱动产品面。

8 回弹补偿面检查

a.斑马线检查。在X、Y、Z3 个方向分别进行斑马线检查,要求重构后曲面与原产品的斑马线趋势一致,线条光顺。

b.曲率凹凸性检查。曲率分析衍射结果反应了曲率凸凹性区域的分布,要求重构后曲面的凸凹性分布与原产品一致。

c.曲率梳检查。重构后的A 面曲率趋势应近似于原产品曲率。

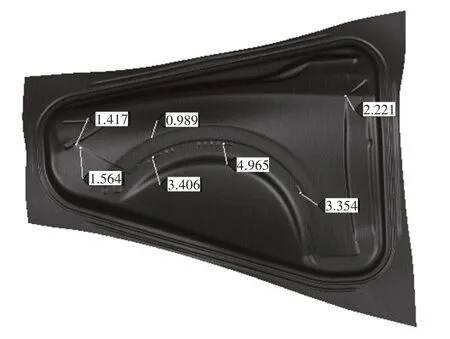

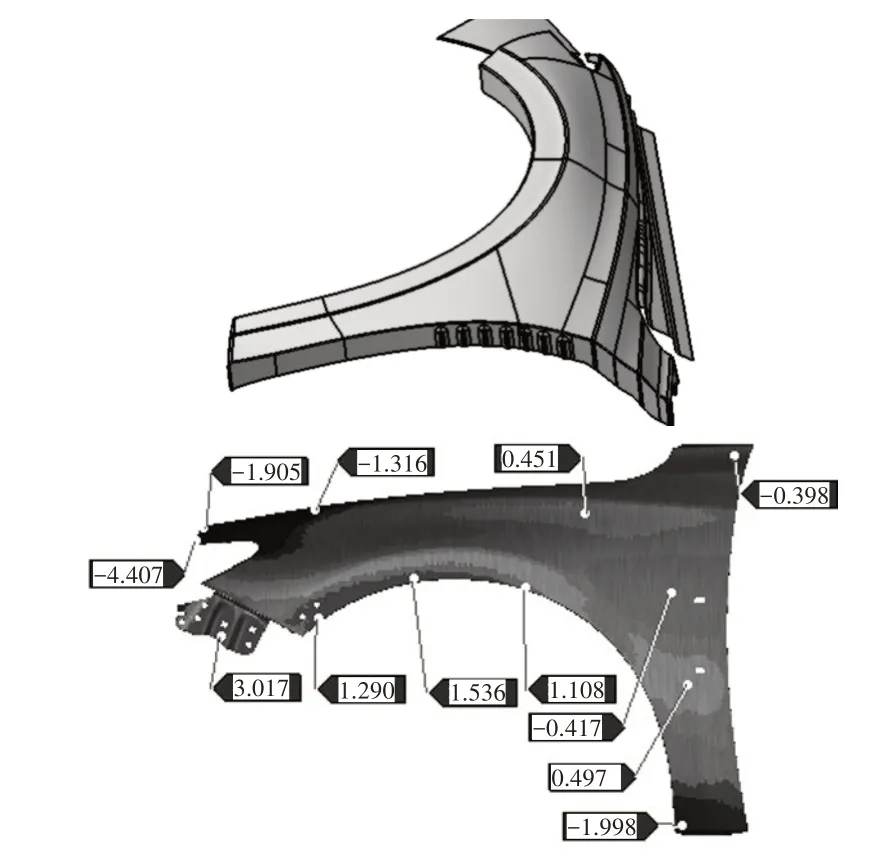

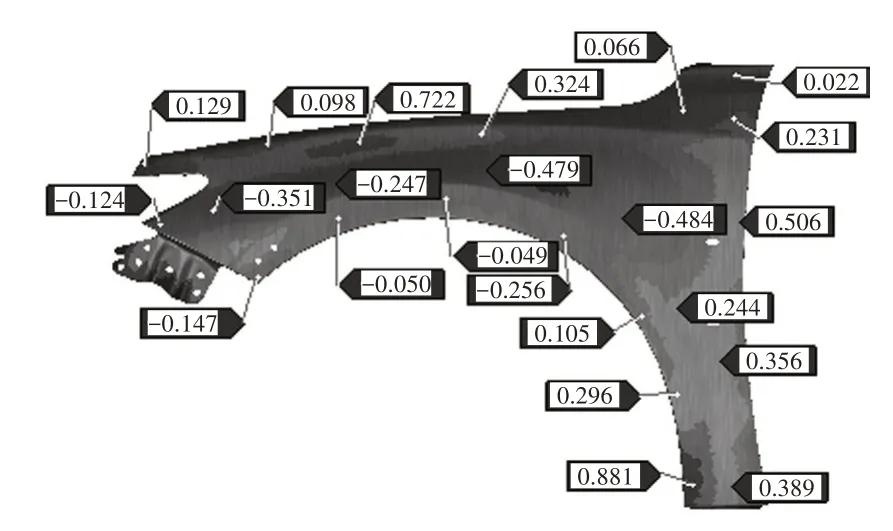

d.截面线长差检查。为了保证经过回弹补偿变形的制件在回弹恢复后能最大限度趋近于产品的理论几何形状,需要对产品典型特征截面的线长进行检查。确认补偿面质量后,在CAE 中验证补偿效果,通过验证结果校正补偿量,直至满足尺寸公差要求,最终补偿结果见图12。

图12 补偿后回弹模拟结果

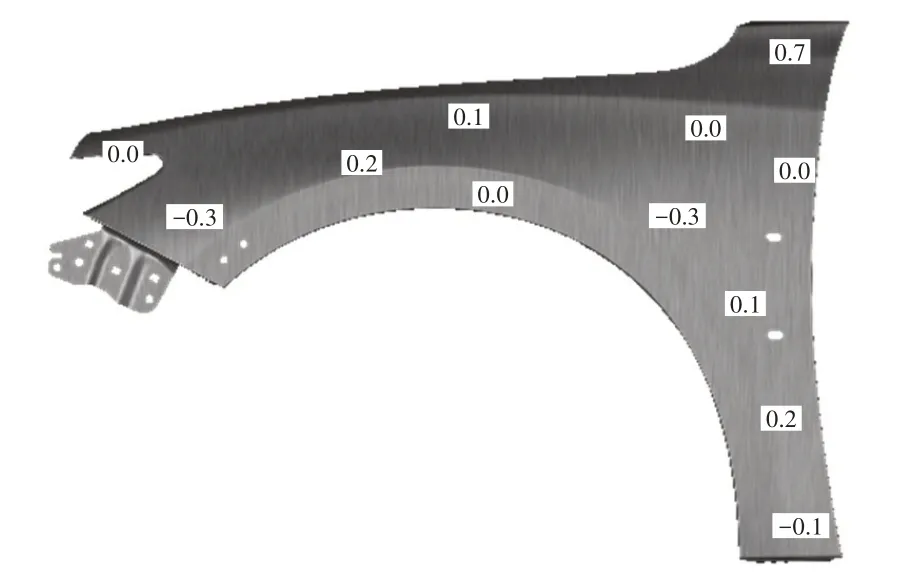

经实际生产检测验证,如图13 所示,A 面尺寸符合品标要求,与模拟结果接近,减少调试轮次的同时,提高外观面品质,满足高速生产需求。

图13 实际出件尺寸检测结果

9 结束语

回弹补偿已经越来越多地应用于汽车各种类制件模具开发中,以前只能在调试阶段通过模具烧焊、去量整改才能解决的尺寸问题,现在通过回弹补偿在前期设计阶段就可以进行改善,大大减少了模具整改工作量,降低了模具报废风险,提高制件批量生产质量和稳定性。回弹补偿的应用为模具工业数智化变革提供了技术支撑。