仝岩 虞国忠

摘要:为了有效提升电镀件的耐腐蚀性能,开发了一种全新的电镀液配方体系。利用相同的工艺,不同的电镀液体系制备同种类型零件,分别从镀层厚度、电位差、微孔数、活性点数、耐候性和耐腐蚀性多角度展开对比验证。结果表明,新微孔镍体系在提升电镀件耐腐蚀性方面表现优异,同时阐明其防腐机理,为开发新的电镀体系提供思路。

关键词:塑料电镀 耐腐蚀 微孔镍

中图分类号:U465 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220087

Abstract: To improve the anti-corrosion properties of electroplated parts, a brand new electroplating solution formula system was developed. In this research, the same kinds of electroplating parts were prepared using the same process and different electroplating solution systems to make comparative verification in aspects including coating thickness, potential difference, number of microspores, number of active points, weather resistance and corrosion resistance. The results show that the new microporous nickel system has excellent performance improving the corrosion resistance of electroplating parts, and this article clarifies its anti-corrosion mechanism, which can provide ideas for the development of new electroplating system.

Key words: Plastic electroplating, Anti-corrosion, Microporous nickel

1 前言

塑料电镀(Plating On Plastic,POP)开发于20世纪60年代[1],是一种常见的材料表面处理工艺,其在特定塑料表面镀上一层金属或者合金,从而起到防止腐蚀、提高耐磨性、增加美观作用,在一定程度上还能够替代金属制品、达到轻量化目的。

随着汽车工业的发展,塑料电镀产品逐渐从消费品转移到车用零件。但由于车辆使用是直接暴露在大气环境中,导致电镀零件所处的环境比家电复杂很多;电镀层属于金属,对于这部分来说,耐腐蚀性能的好坏,会直接影响零件使用寿命。

目前用来衡量和评估电镀层耐腐蚀性能最直观和最有效的测试手段就是铜盐加速醋酸盐雾试验(Coronary Artery Surgery Study,CASS),在很多汽车工业很发达的国家,这种试验方法已经是评估电镀零件耐腐蚀性能的标准方法[2-3]。很多主机厂,如通用、福特、大众等,也都有自己企业内部的CASS试验标准。而我国早在1997年就制定了国标方法[4],2021年又进一步重新修订[5]。足以看出该试验方法在评价电镀零件耐腐蚀方面有着极高的权威性。

在长期检测过程中,研究发现不同的电镀工艺以及电镀原材料选择,与测试结果有着密切的相关性。以大众的TL528对电镀零件的性能要求为例,工艺和选材从微观上会影响电镀零件的镀层厚度、电位差、微孔数和活性点,从宏观试验结果上看,会影响CASS和耐候性表现,因此前者是影响后者的直接原因。

2 试验过程与结果

2.1 问题的提出

通过对电镀厂家进行现场走访,发现其产品的自检报告中,CASS试验合格率达到98%以上,而且能够满足48 h无腐蚀要求,其试验时间是一般CASS试验要求的2倍(如大众TL528要求内饰电镀零件CASS为24 h)。

通过调研发现,该厂家的电镀液中,使用了创新B体系的微孔镍体系,该体系能明显提升零件耐CASS试验的性能。因此为了深入探讨该创新体系性能及机理,制定了对比试验方案进行进一步研究。

2.2 试验方案

在相同的工艺参数下,使用传统A微孔镍体系和创新B微孔镍体系,分别制备三价黑铬、三价亮铬和六价亮铬电镀零件,以大众TL528和CASS-96 h为标准,展开对比试验。

a.利用金相显微镜测量镀层厚度;

b.利用库伦法测定镀层间电位差;

c.利用金相显微镜测量微孔数;

d.利用盐雾腐蚀箱和金相显微镜测量活性点位数;

e.利用气候交变箱测试其耐高低温冲击性能。

2.3 零件及样件制备

a.槽液维护:助滤粉过滤原有微孔粉+碳粉过滤;

b.循环系统:过滤机空泵循环槽液+连续轻微空气搅拌。

工艺参数见表1。

准备工作如下。

a.将B体系微孔粉和载体混合后在包装桶里摇匀。

b.将14 L载体和1.4 L微孔粉混合后(10∶1)用搅拌器搅拌0.5 h。

c.试镀打样。

先用更换B体系的电镀线进行试镀,电镀后的零件没有失光、发蓝等外观问题,如图1,满足产品外观要求。

图2 所示为2种微孔镍体系制备的不同产品。

2.4 试验过程

试验过程如表2所示。

2.5 试验结果评价

2.5.1 三价黑铬试验结果对比

通过库伦法和金相试验,如表3和图3所示,使用2种微孔镍体系制备的三价黑铬零件,其每层镀层厚度最大差距在20%左右,零件相对均一,能满足对比试验要求。

试验不同镍层之间的电位差以表征其耐腐蚀性能是否合格。从表4的结果可以看出,亮镍与微孔镍之间电位差平均值为39 mV,超过标准近1倍;亮镍与半亮镍之间电位差平均值为155 mV,超过标准0.5倍,说明本次制备的样件是能够满足现有的技术要求。

此外,微孔数也是表征电镀零件耐腐蚀性能的重要指标之一,如表5所示。在镀层厚度、镀层间电位差均差别不大的前提下,虽都能达到标准,但实际微孔数量差别较大,传统微孔镍体系A零件的微孔数要比创新B体系零件的微孔数多近1倍,理论上来说其耐腐蚀性能应该更好,但实际结果却不符合该预期,原因在机理部分详细阐述。

活性点数是能真正体现电镀件耐腐蚀性能的指标之一。活性点数越多,参与分散腐蚀电压的点数越多,分布到每个点的腐蚀电压就越低,腐蚀速度越低,宏观表现为零件越耐腐蚀。

从表6可以看出,使用了创新B微孔镍体系的零件在其它性能都接近或低于现有微孔镍体系的情况下,其活性点数却比传统A微孔镍体系多,虽然微孔数少,但有效抵御腐蚀的活性点数多,这也就是创新B体系耐腐蚀性能优异的原因。同时图4相同放大倍率下的显微镜照片也显示,创新B体系的活性点数要明显多于A体系。

最后,分别对A和B体系制备的成品件进行了CASS-96 h和PV1200-8P验证,试验结果如表7和表8所示。这两种方案制备的零件都能够满足PV1200-8P的耐候性能,同时也能够满足CASS试验24 h和48 h的要求。继续对零件进行存放,到96 h截至,因为这已经是目前主机厂要求CASS试验时间的2倍。72 h时使用传统A微孔镍体系的零件开始出现明显腐蚀,试验停止,而使用创新B体系的零件直至试验结束,都没有出现腐蚀,这直接体现了新型微孔镍体系抵御外界腐蚀的优异性能。

2.5.2 三价亮铬试验结果对比

为了验证该体系能否能普适三价铬工艺,选择了三价亮铬体系进行验证,其结论和三价黑铬结果一致。

试验结果如表9~表14,图5~图6所示。所有样件在制备工艺相同,镀层厚度、电位差及微孔数相近的情况下,耐候性能均合格,但耐CASS腐蚀试验的结果却相差很大。

因此该创新B微孔镍体系对于三价铬体系具有很好的适用性。

2.5.3 六价亮铬试验结果对比

最后,因为国内目前六价铬还是应用非常广泛,选择六价亮铬体系进行验证,其结论和三价铬工艺的试验结果一致。

试验结果如表15~表20,图7~图8所示。所有样件在制备工艺相同,镀层厚度、电位差及微孔数相近的情况下,耐候性能均合格,但耐CASS腐蚀试验的结果却相差很大。

因此该创新B微孔镍体系也能应用在六价铬体系中。

3 结果分析与讨论

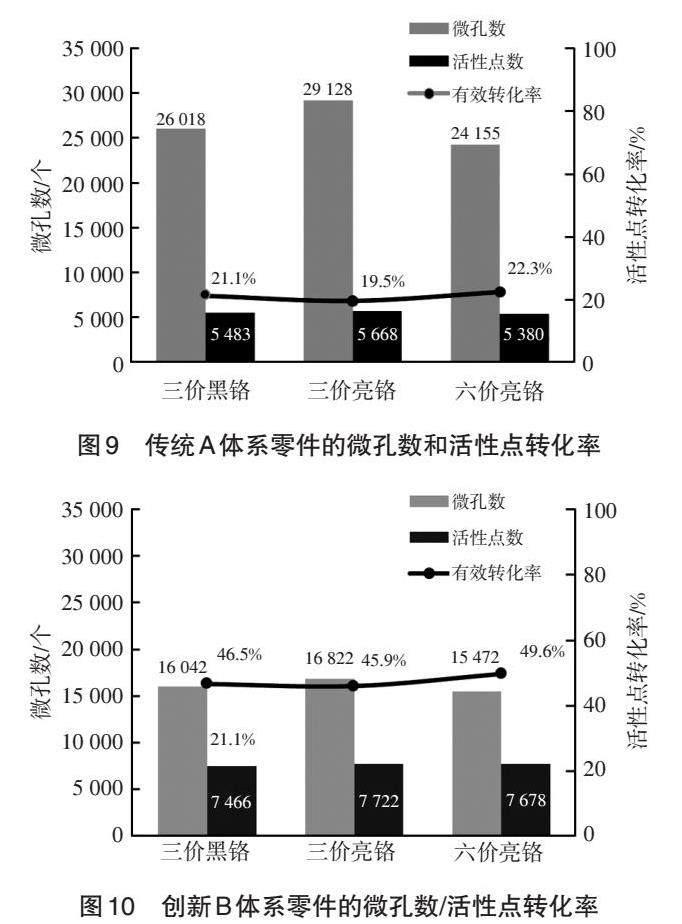

以上试验,利用相同电镀线,只通过转缸模式切换微孔镍体系、制备相同的零件、并在零件相同位置取样检测方法,对比了传统体系A和创新B体系的零件性能,图9、图10所示。

通过结果分析,在镀层厚度、电位差几乎相同的情况下,其耐短周期气候交变的能力均能满足大众TL528的要求。但影响耐腐蚀性能的活性点数,2个体系却表现出明显区别。 “活性点成活率”即耐腐蚀性能的活性点数占微孔数的比例,以此来直观评价一个微孔镍体系对电镀层耐腐蚀性能能力。

从试验数据可以看出,传统A体系的“活性点成活率”分别为21.1%,19.5%和22.3%。而使用创新B微孔镍体系的零件,其零件“活性点成活率”分别达到了46.5%,45.9%和49.6%。B体系的成活率较A体系平均高127%。即微孔数相同情况下,采用B体系活性点数比A体系零件高出一倍,其耐腐蚀性能也更好。

以上所有零件外观均没有出现发雾现象,满足外观要求。

此外,采用B体系零件,对电镀工艺波动有更大容错空间。因为在相同情况下,活性点数越多,对腐蚀电压的分散就更好。如因工艺波动导致微孔数波动,但由于较高的活性点成活率,也能保证有较高的活性点数。另外从试验绝对值可以看出,A的微孔数在2.4~2.9万个之间,活性点数在5 400~5 600个之间,能满足大众标准CASS试验48 h要求,但在48~72 h之间会出现明显的腐蚀,而使用了B体系零件,能够满足2倍于大众外饰标准的耐腐蚀要求,96 h后也没有产生明显腐蚀。

如果按照CASS/NSS/理想自然环境腐蚀速度的对比[6-12],CASS试验腐蚀速度约是NSS试验的8倍,NSS试验24 h约是自然环境下1年,那么3个工艺中,2种配方制作的样品耐自然环境腐蚀时间均超过16年,而B体系理论上耐腐蚀能达到30年以上,这对内外饰来说,都已经远超出外饰零件在复杂工况下的耐腐蚀要求。

创新B微孔镍体系在提升活性点数的原理如下。

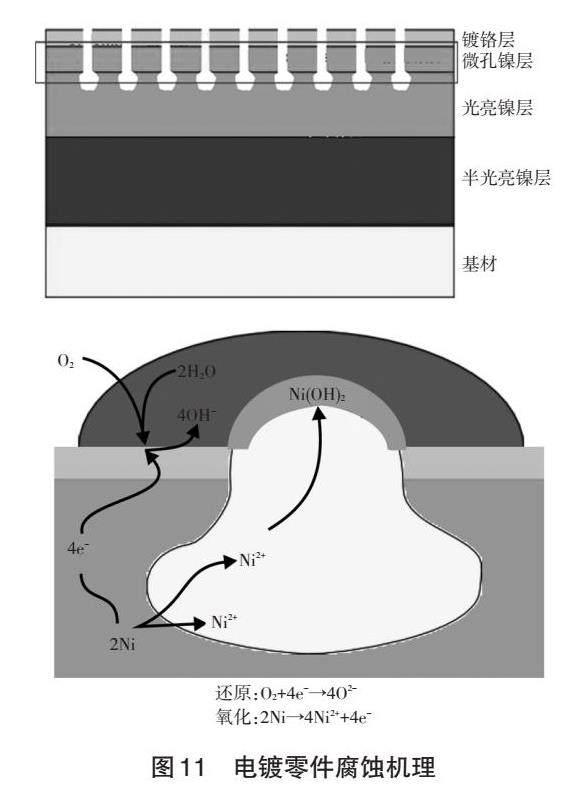

电镀的腐蚀本质是电化学反应,当腐蚀性物质接触电镀件时,微孔镍通过微孔来分散电压,延缓腐蚀速度,微孔数越多,腐蚀电压分散的越多,腐蚀速度越慢,如图11所示。

以往微孔镍体系都是利用本身形成的微孔来分散电压,但创新B体系,在微孔镍体系中分散了一些绝缘颗粒,而且由于粒径的精细控制,这些颗粒能均匀镶嵌在零件微孔镍层。这些颗粒分为两大类,一种是完全镶嵌在微孔镍中;第二种是镶嵌在微孔镍表面的颗粒,这些就是起到关键作用的绝缘颗粒。

如图12所示,该体系中绝缘颗粒的粒径从0.25~5.25 μm不等。其中粒径小于0.75 μm的颗粒会包覆在厚度为2 μm的微孔镍层中间,无法发挥作用,而粒径大于2.55 μm的颗粒又会直接穿透0.25 μm的铬层而暴露在外影响零件光泽度,所以这部分颗粒的效用较低。而粒径介于0.75~2.55 μm之间的颗粒,是真正起作用的部分。在B体系中,通过工艺精细控制,将这部分颗粒的比例提高到了70%以上,远高于其它体系30%~50%的比例,因此有效提升了电镀体系的耐腐蚀性能。

4 结论

a.微孔镍体系是电镀体系中抗腐蚀的关键镀层,它通过微孔分散腐蚀电压,延缓腐蚀进程。

b.创新B微孔镍体系通过对绝缘颗粒粒径的精准控制,将有效颗粒数提升到了70%以上,同时具备更高的活性点数,相较传统体系提升1倍以上。

c.创新B微孔镍体系在相同生产工艺下具有更多的活性点位,在相同的腐蚀环境下能够进一步降低腐蚀电压。

d.使用B微孔镍体系不仅有良好的耐候性,耐CASS性能超过大众集团标准要求一倍以上,达到甚至超过96 h,理论上耐自然腐蚀30年以上。

参考文献:

[1] 王晓莉,董素芬. 塑料直接电镀与塑料电镀技术的应用现状[J]. 上海塑料,2007(3): 13-17.

[2] ISO. Corrosion tests in artificial atmospheres- Salt spray tests: ISO 9227- 2012[S]. Brussels: European Committee for Standardization, 2012: 1-3.

[3] Standard Test Method for Copper-Accelerated Acetic Acid-Salt Spray (Fog) Testing (CASS Test): ASTM B368- 09 [S]. Philadelphia: American Society for Testing and Materials, 2009: 1-2.

[4] 全国钢标准化技术委员会. 人造气氛腐蚀试验盐雾试验:GB/T 10125—1997[S]. 北京:中国标准出版社,1997: 1-6.

[5] 全国钢标准化技术委员会. 人造气氛腐蚀试验盐雾试验:GB/T 10125—2012[S]. 北京:中国标准出版社,2012:1-8.

[6] 曹楚南. 腐蚀电化学原理 (第三版) [J]. 腐蚀科学与防护技术, 2008(3): 165-165.

[7] 魏士彬. 汽车塑料电镀外观产品耐腐蚀性能研究[J]. 工业 b, 2015, 12: 123-124.

[8] 宛萍芳, 陈拯, 王宏伟, 等. 装饰性塑料电镀件 CASS 试验问题分析[J]. 环境技术, 2011(2): 21-24.

[9] 徐金来, 容乃权, 赵国鹏, 等. 塑料电镀工艺及其日常维护[J]. 电镀与环保. 2011, 30(11): 16-20.

[10] 齐桂馥. 影响塑料电镀的塑料工艺因素分析[J].科技创新与应用, 2013(7): 109.

[11] 裴学达, 王亥平, 刘超丽, 等. 某车型后牌照装饰条 CASS 试验失效分析[C]. 第十届河南省汽车工程科学技术研讨会论文集, 2013: 46-49.

[12] 方伟,柏千文. 塑料电镀的关键技术研究[J]. 中国高新技术企业, 2016, 35: 75-76.