宋庆军 李文平 王明明 王吉洋 邓飞 邵亮

摘要:以汽车发动机铝合金活塞为研究对象,建立等离子喷涂涂层隔热性能分析仿真模型,综合分析粘接层材料及孔隙率对涂层隔热性能的影响,并对涂层样块进行隔热性能试验。结果表明:隔热涂层的存在使活塞金属基体的温度显着降低,其中ZrO2隔热层+NiCrAlY粘接层的组合隔热性能最好,且随着粘接层孔隙率的增加,涂层隔热性能提升,但孔隙率过大会导致涂层与基体的机械结合强度降低,综合考虑隔热性能与结合强度结果,涂层粘接层的最佳材料为NiCrAlY、最佳孔隙率为10%,喷涂上述隔热涂层后,在实际工况条件下活塞的等效热应力值满足产品设计要求。

关键词:隔热涂层 活塞 温度场 应力场

中图分类号:TK415 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20230030

Abstract: With aluminum alloy piston of automobile engine as the research object, a thermal insulation performance analysis simulation model of plasma spraying coating was established, the influences of bonding layer material and porosity on thermal insulation performance of coating were analyzed comprehensively, and the thermal insulation performance of coating sample block was verified by test. The test results show that, the thermal insulation coating can significantly reduce the temperature of piston metal matrix, and the thermal insulation performance of ZrO2 thermal insulation layer +NiCrAlY bonding layer is the best. With the increase of porosity of bonding layer, the thermal insulation performance of coating improves, but the mechanical bonding strength between coating and matrix decreases due to excessive porosity, considering the results of thermal insulation and bonding strength, the best material for bonding layer is NiCrAlY, and the best porosity is 10%. After spraying the thermal insulation coating, the equivalent thermal stress value of the piston meets the design requirements of the product under actual working conditions.

Key words: Thermal insulation coating, Piston, Temperature field, Stress field

1 前言

活塞是发动机的关键零件和主要运动部件,其结构设计和材料选择直接影响发动机的热效率和使用寿命[1]。在发动机运行过程中,受到高温燃气的周期性作用,活塞会承受很高的热负荷,活塞顶部易形成显微孔洞和裂纹,影响使用寿命[2],目前在活塞顶面喷涂隔热涂层是降低其热负荷的有效方法之一。隔热涂层通常由陶瓷材料组成,其导热性差、耐高温,可有效降低传递到活塞基体热量,减小基体热负荷,同时由于增加了活塞顶面温度并减少了活塞基体的散热量,可使发动机热效率显着提升,燃油消耗和排放降低,对解决能源危机具有积极作用[3]。

隔热涂层应用的材料多为ZrO2陶瓷,其与活塞铝合金基体的热物理性能差异较大,在周期性热负荷的作用下容易从基体上脱落,因此在ZrO2隔热层和铝合金基体之间需添加粘接层,提高两者的机械结合强度。目前应用较多的粘接层材料有NiCrAlY、NiCoCrAlY和NiCr等,本文采用Abaqus有限元软件分析ZrO2隔热层配合不同材料的粘接层对活塞温度场变化的影响,并结合隔热性能试验及结合强度试验来得到粘接层的最佳材料种类和孔隙率,并分析最优涂层下活塞的热应力值是否满足产品设计要求。

2 仿真模型建立

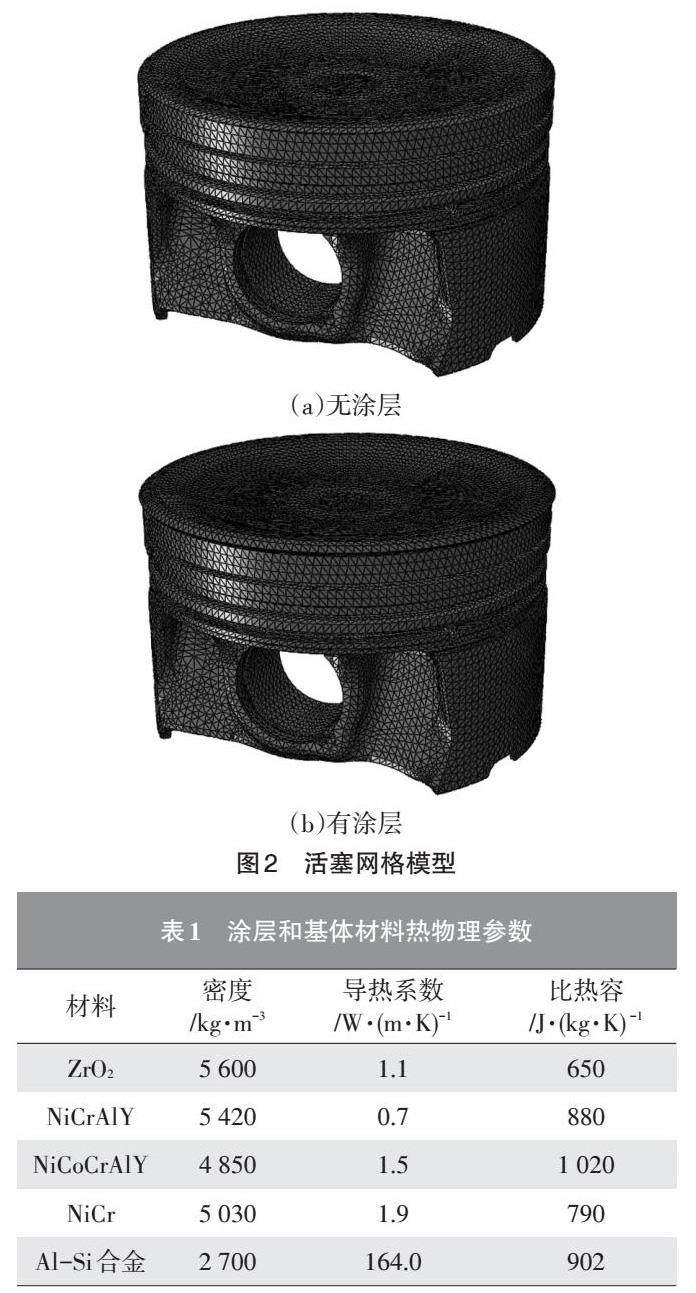

首先利用CAD软件建立发动机活塞的三维实体模型,然后将其导入到Abaqus软件中建立隔热性能仿真模型,采用四面体单元进行网格划分,最大单元尺寸为3 mm,相应得到包含185 827个单元的无涂层网格模型和201 079个单元的有涂层网格模型,其三维实体模型及网格模型分别如图1、图2所示。

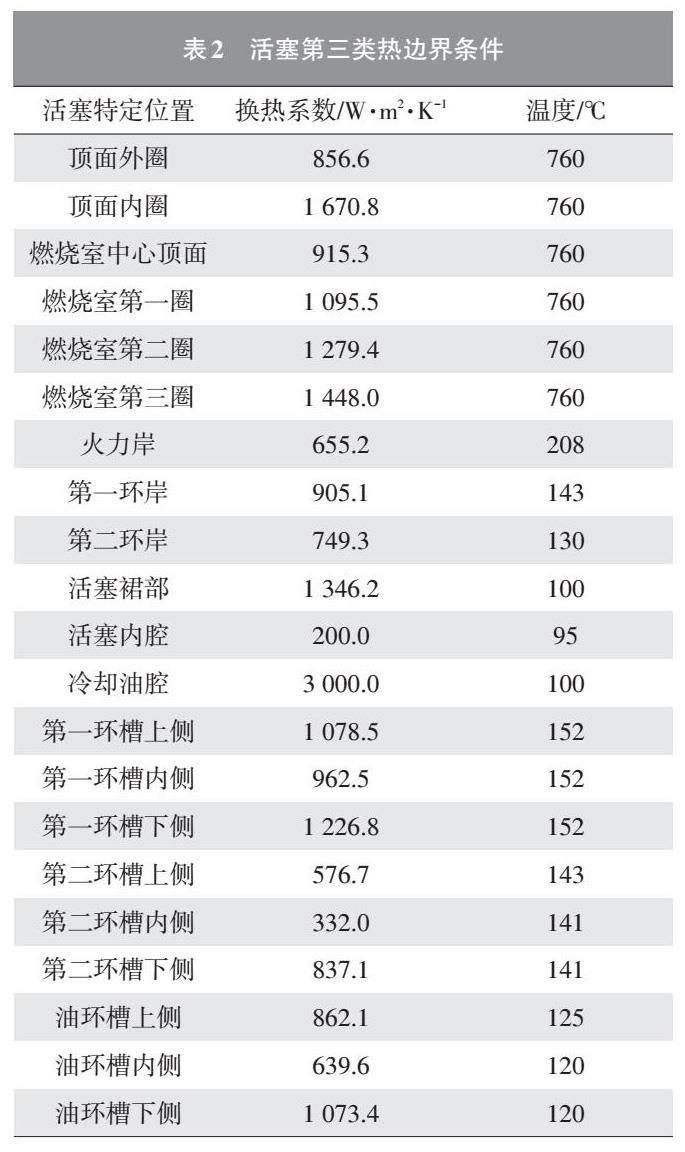

在活塞基体顶面通过等离子喷涂工艺形成涂层,该涂层包含隔热层和粘接层,其中粘接层介于隔热层和活塞基体之间,2层厚度均为0.5 mm,模拟分析中采用Tie约束将三者连接为整体,隔热层材料选择ZrO2陶瓷,粘接层材料分别选择NiCrAlY、NiCoCrAlY和NiCr,活塞基体材料为Al-Si合金,材料热物理参数如表1所示。

活塞热量传递方式主要是对流换热,因此活塞热分析通常采用第3类边界条件,即给定边界的外围介质温度和换热系数[4],并据此边界条件求解出活塞温度场分布。合理制定传热边界条件是保证计算结果准确性的关键,由于活塞内部温度分布极其复杂,通常通过特定位置实测的表面温度来反复修正边界条件。本文选择的活塞第三类热边界条件如表2所示。

3 涂层对活塞温度场的影响分析

3.1 粘接层材料对温度场的影响

选取ZrO2陶瓷层配合3种不同材料的粘接层形成隔热涂层,分析粘接层材料对活塞温度场的影响。在活塞工作过程中,理论上的最高温度一般出现在活塞顶面的中心区域,图3为无隔热涂层时活塞在上述边界条件下的温度场分布,图4、图5、图6分别为顶面喷涂3种不同材料的涂层后活塞的温度场分布,可以看出无隔热涂层时,活塞的最高温度出现在顶面中心处,达到308 ℃,而顶面分别喷涂ZrO2+NiCrAlY、ZrO2+NiCoCrAlY和ZrO2+NiCr 3种不同材料的涂层后,最高温度均分布在涂层上表面的中心区域,分别达到544 ℃、499 ℃和489 ℃,相比无涂层时的最高温度明显升高,而活塞铝基体的最高温度相比无涂层时则明显下降,分别为210 ℃、229 ℃和233 ℃,因此喷涂隔热涂层后,活塞铝合金基体所受的热冲击作用相比无涂层时明显降低,其使用寿命显着提升,同时从云图可以看出,涂层起到了明显的隔热效果,热量向活塞方向的传递受到阻碍,表面涂层外部的热量大量聚集,使得活塞基体的散热量明显降低,有助于提升发动机热效率。

通过3种粘接层材料的隔热性能对比可以看出,采用隔热层ZrO2+粘接层NiCrAlY的涂层组合,其涂层上表面的温度最高,活塞铝基体的温度最低,因此隔热性能最好,可作为后续研究中的首选涂层材料,同时由不同涂层材料的温度云图和其热物理参数的对比可以发现,涂层隔热性能与其导热系数显着相关,导热系数越小,隔热性能越好。

3.2 粘接层孔隙率对温度场的影响

采用等离子喷涂技术制备的隔热涂层,由于喷涂工艺的原因,涂层内部会存在孔隙,从而影响涂层的隔热效果[5],结合上述分析,选择ZrO2+NiCrAlY作为涂层材料,分别设置NiCrAlY粘接层的孔隙率为5%、10%和15%,研究粘接层孔隙率对涂层隔热性能的影响。孔隙率与涂层导热系数之间的关系可表示如下:

[λp=λ01-β?p] (1)

式中,λp为带孔隙材料的导热系数;λ0为致密材料的导热系数;β为常数,通常取2.1~2.6;p为涂层的孔隙率[6]。

由式(1)可通过涂层孔隙率计算出涂层实际的导热系数,可以看出λp始终小于λ0,即孔隙率可以降低涂层的导热系数。

本文模拟过程选取β=2.3,3种孔隙率对应的活塞温度场分布如图7所示,可以看出孔隙率为5%、10%和15%时,活塞涂层上表面的最高温度分别为553 ℃、563 ℃和575 ℃,可见随着孔隙率的增加,热量更容易聚集在涂层外部表面,涂层的隔热性能更佳。

4 不同涂层隔热性能试验验证

本部分采用实际涂层样品隔热性能试验的方法验证上述模拟结果的准确性,并通过隔热性能和机械结合性能优选出最佳的涂层材料和孔隙率。选择3.1节中的3种涂层材料和3.2节中的3种粘接层孔隙率,在与实际活塞材料相同的铝合金基体上采用等离子喷涂工艺分别制成不同材料及孔隙率的涂层样品,并加工成尺寸为100 mm×100 mm×10 mm的方形试样,仅在方形试样的一侧表面喷涂了涂层,将试样作为马弗炉的顶部盖子,涂层面与炉腔同侧,受炉腔热辐射作用加热试样涂层,试验中炉温恒定为800 ℃,同时测试该加热区背面金属表面温度,获得背面温度随时间的变化曲线,分析不同材料及孔隙率对涂层隔热性能的影响。

4.1 不同粘接层材料的隔热性能分析

分析不同粘接层材料对涂层隔热性能的影响,结果如图8所示,可以看出试样表面无涂层时,其温升速度要远高于有隔热涂层时的温升速度,并且稳态温度更高,达到410 ℃,而对于3种涂层样品,喷涂ZrO2+NiCrAlY涂层的样品温升速度最小,稳态温度最低,仅为315 ℃,表面ZrO2+NiCrAlY涂层由于导热系数小,其隔热性能最好,这与前文的模拟结果相一致。

4.2 不同粘接层孔隙率的隔热性能分析

选取隔热性能最好的ZrO2+NiCrAlY涂层,分别设置NiCrAlY粘接层的孔隙率为5%、10%和15%,分析不同粘接层孔隙率对涂层隔热性能的影响,结果如图9所示,可以看出孔隙率对试样温升速度的影响不大,各组试样几乎均在850 s附近达到稳态温度,但孔隙率越高,试样的稳态温度越低,表明其隔热性能越好,这同样与前文的模拟结果相一致,即涂层的孔隙率越高,导热系数越小,隔热性能越好,但由于涂层孔隙率增大会使其与基体的机械结合强度降低,易造成涂层剥落失效,因此涂层孔隙率并不是越大越好,还需满足与基体机械结合强度要求。

4.3 涂层机械结合强度测试

选取隔热性能最好的ZrO2+NiCrAlY涂层,分别制成NiCrAlY粘接层孔隙率为5%、10%和15%的机械结合强度测试样品,分析孔隙率对结合强度的影响,每组取5个试样的破坏强度结果平均值。采用拉伸法测试涂层结合面的法向破坏强度。试样为长度100 mm、直径25 mm的圆柱形,用环氧树脂胶将2个试样进行粘接,其中一个试样喷涂涂层,另一个试样表面进行喷砂处理,试样形状及尺寸如图10所示,将试样粘接后放入烘箱中进行100 ℃加热固化3 h,随后进行拉伸测试,拉伸速率为0.5 mm/min,得到3种粘接层孔隙率涂层对应的机械结合强度如表3所示,可以看出随着孔隙率的升高,涂层与基体间的结合强度显着降低,3种孔隙率对应的结合强度分别为37.5 MPa、33.5 MPa和21.8 MPa,失效形式均为粘接层与铝合金基体分离。根据产品设计要求,在活塞实际使用工况下,涂层与基体间的结合强度需大于30 MPa,因此本文基于隔热性能和机械结合强度的综合考虑,选择NiCrAlY粘接层的孔隙率为10%。

5 涂层对活塞热应力场的影响分析

选取涂层材料为ZrO2+NiCrAlY,设置NiCrAlY粘接层的孔隙率为10%,分析涂层结构及活塞基体的等效热应力分布,确认是否满足产品设计要求,其中等效热应力分布曲线的节点选取路径如图11所示,起点为活塞顶面中心,沿着径向向活塞边缘扩展,终点为活塞顶面边缘处节点,分析此路径上的等效热应力分布。

5.1 涂层结构热应力场

采用前文所述的涂层材料及孔隙率,分析路径上涂层结构表面的热应力分布,结果如图12所示,可以看出活塞顶面中心处涂层的等效热应力值最高,为75.2 MPa,随着距顶面中心距离的增加,等效热应力值逐渐降低,到达顶面边缘处时,应力值降为最低,仅为46.1 MPa,整个路径上的等效热应力值均远小于产品设计要求的120 MPa,因此前文所述的涂层材料及孔隙率满足实际使用工况下涂层的热应力要求。

5.2 活塞基体热应力场

采用前文所述的涂层材料及孔隙率,分析路径上活塞基体表面的热应力分布,结果如图13所示,可以看出当活塞顶面喷涂有隔热涂层时,基体表面的等效热应力值随着距顶面中心距离的增加而逐渐降低,最大、最小应力值分别为67.3 MPa和24.8 MPa;当活塞顶面未喷涂隔热涂层时,基体表面的等效热应力值随着距顶面中心距离的增加呈先增大后减小的趋势,最大热应力出现在距顶面中心距离约8 mm处,为115 MPa,远大于有隔热涂层时的基体表面最大热应力,因此喷涂隔热涂层后,有利于降低活塞基体表面的等效热应力,提高其使用寿命,同时无论是否喷涂隔热涂层,路径上活塞基体的等效热应力值均小于其产品设计要求的150 MPa,前文所述的涂层材料及孔隙率满足实际使用工况下基体的热应力要求。

综上,综合考虑隔热性能与机械结合强度结果,涂层的最佳材料选择为ZrO2+NiCrAlY,粘接层的最佳孔隙率选择为10%,喷涂上述涂层后,在实际工况条件下活塞的等效热应力值满足产品设计要求。

6 结束语

本文以汽车发动机铝合金活塞为研究对象,利用Abaqus有限元软件建立等离子喷涂涂层隔热性能仿真模型,分析涂层中的粘接层材料及孔隙率对其隔热性能的影响,并进行涂层样品的隔热性能及机械结合性能试验验证,优选出最佳的粘接层材料及孔隙率,在此基础上进行活塞的热应力场分析,得出如下结论:

a. ZrO2+NiCrAlY、ZrO2+NiCoCrAlY和ZrO2+NiCr 3种涂层材料中,ZrO2+NiCrAlY涂层的隔热性能最好。

b. 隔热性能与涂层材料的导热系数密切相关,导热系数越小,隔热性能越好。

c. 随着涂层孔隙率的增加,其隔热性能提升,但与基体的机械结合强度显着降低。

d. 综合考虑隔热性能与机械结合性能,涂层的最佳材料选择为ZrO2+NiCrAlY,粘接层的最佳孔隙率选择为10%。

e. 喷涂优选涂层后,在实际工况条件下活塞的等效热应力值满足产品设计要求。

参考文献:

[1] 方学锋, 王泽华, 刘腾彬. 铝合金热喷涂技术的研究进展和应用展望[J]. 轻合金加工技术, 2005(10): 13-15+18.

[2] 胡艳娇, 李敏, 刘宇平, 等. 高强化活塞等离子喷涂涂层隔热性能研究[J]. 热加工工艺, 2019, 48(6): 141-145.

[3] 李闯, 张翼, 蔡强, 等. 热障涂层钢活塞和硅铝合金活塞的热分析[J]. 热加工工艺, 2017, 46(18): 182-186.

[4] 雷基林. 增压柴油机活塞三维有限元分析及温度场试验研究[D]. 昆明: 昆明理工大学, 2005.

[5] 黄涛, 陈源, 周明刚, 等. 热障涂层隔热性能数值分析[J]. 湖北工业大学学报, 2010, 25(2): 92-94+100.

[6] 张红松, 王富耻, 马壮, 等. 等离子涂层孔隙研究进展[J]. 材料导报, 2006(7): 16-18+26.