林茂森 王俊丽 郭志勇

摘要:分别从造型特征,斜度,圆角等方面,探讨零件“结构工艺性设计”的合理性;从工艺型面构建及设置等方面,提出其“工艺面设计”的注意事项;从激光落料排样阐述了“坯料设计”解决材料利用率低下的问题;从计算机辅助工程仿真过程阐述了“热冲压成型性分析”涉及的开发风险与管控。从以上4方面探讨“一体式门环”开发过程涉及的热冲压成型工艺技术,为 “一体式门环”工艺技术开发提供了借鉴经验,以便解决开发过程中存在的相关问题,同时也能更好地降低其开发成本及缩短其开发周期。

关键词:一体式门环 热冲压 结构工艺性 工艺技术

中图分类号:TH16 文献标识码:B DOI: 10.19710/J.cnki.1003–8817.20230008

A Brief Discussion on Hot Stamping Forming Technologyof Automobile “Integrated Door Ring”

Lin Maosen, Wang Junli, Guo Zhiyong

(Geely Automobile Research Institute (Ningbo) Co., Ltd., Ningbo 315336)

Abstract: This paper discussed the rationality of “structural technology design” of the parts from the aspects of modeling feature, slope, and rounded corners and so on, and proposed precautions for “process surface design” from aspects such as process surface construction and settings, and elaborated on “blank design” to solve the problem of low material utilization rate though laser cutting and layout, the paper also elaborated on the development risks and control involved in “hot stamping formability analysis” from CAE simulation process. The paper explored the hot stamping forming process technology involved in the development process of “integrated door ring” from the above four aspects, providing reference experience for the development of “integrated door ring” process technology, in order to solve the relevant problems in the development process, and also better reduce its development cost and shorten its development cycle.

Keywords: Integrated door ring, Hot stamping, Structural technology, Process technology

1 前言

随着汽车用户安全意识的提升、标准法规对车身刚强度系数的要求提高以及汽车厂家对燃油经济性的追求,在许多新车型开发过程中,引入了具备轻量化及高强度属性的“一体式门环”产品。“一体式门环”是采用硼钢,如22MnB5、B1500HS、CR950/1300HS等钢板,经热冲压成型获得一体式结构形状的门环。该一体式结构的门环避免了传统门环采用几个零件进行拼焊所产生的加工费,其抗拉强度可达1 300 MP,不仅能够满足安全属性要求,材料厚度比传统门环薄,有利于降低车身质量,开发过程所采用的热冲压成型工艺技术是其开发成功与否的关键环节,为此,以某款已成功开发的车型的“一体式门环”产品为例,探讨其热冲压成型工艺技术。

2 零件结构工艺性设计

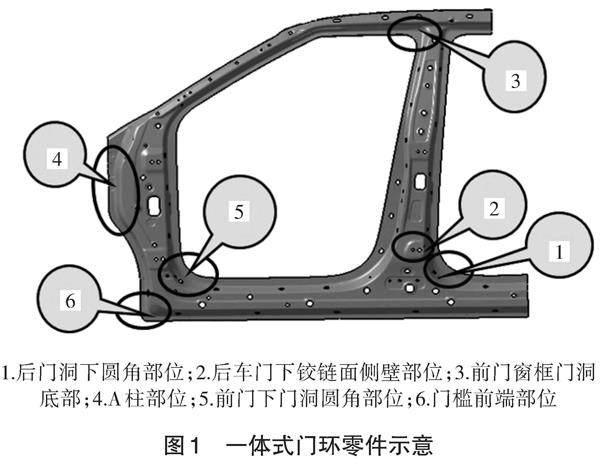

为了确保“一体式门环”经热冲压成型后能够获得无质量缺陷的工件,应考虑零件结构工艺性设计方面的要求。常见的“一体式门环”质量缺陷往往发生在图1所示的6个部位,以下对这些部位的问题及解决方案进行阐述。

2.1 后门洞下圆角部位

后门洞下圆角部位为图1的位置1,其常见的问题如下:

门洞分缝已定,其后门洞圆角R受“侧围外板”保持3 mm间隙的限制,门槛外板焊接面距离门洞焊接密封面的落差H较高,门洞密封面为伸长类的翻边成型,其底部圆角及边界处易开裂。解决方案如下:

a. 通过下门洞底部圆角尽量做大与缓过渡,或者做一斜面后再倒圆角,以减少过多进料产生较大拉应力而带来底部圆角开裂,如图2的方案1所示。

b. 从毛坯料型设计上做处理,将门洞圆角底部对应的料型边界设计为大弧度边界,而不采用小弧度边界,以增强边界抗撕裂能力,如图2的方案2所示。

2.2 后车门下铰链面侧壁部位

后车门下铰链面侧壁部位为图1的位置2,其常见的问题如下:

铰链安装面的Y向坐标值较大,与门洞焊接密封面落差大,在热冲压成型过程中此处先触料(类似凸模圆角区域),随着成型过程中进料阻力的作用,此处的材料厚度不断减薄;其落差面的高度越大,铰链面及侧壁受拉减薄的程度也越大。解决方案如下:

因密封面及铰链面所需平面大小布置空间的限制,无法通过调整铰链面的X向及门洞分缝,而整体加大侧壁斜度。为此,通过变相增大开裂风险区的斜度,而减小非开裂风险区的斜度,以既弥补空间布置上的限制,从而解决减薄超差问题,如图3所示。

2.3 前门窗框门洞底部

前门窗框门洞底部为图1的位置3,其常见的问题如下:

该窗框门洞的底部也是伸长类的翻边成型,因其两侧壁的锐角夹角a较小,落差H较大,所以在窗框的门洞底部进料较难,易产生过分减薄开裂,如图4所示,解决方案如下: 加大两侧壁之间的过渡圆角或者形状做缓,减小该窗框门洞底部所需的进料量,避免过分减薄开裂,如图5a所示。 通过附近区域做平缓减小进料阻力,从而避免底部的过分减薄开裂,如图5b所示。

2.4 A柱部位

A柱部位为图1的位置4,其常见的问题如下:

门环A柱部位常存在外凸弧造型,零件侧壁及底面属于压缩类的翻边成型,在成型过程中,板料边界易起波浪,从而底面产生不平整及褶皱现象,如图6所示,解决方案如下:

通过在底面上增加一些加强筋造型,把成型过程中多余的余料进行吸收,避免产生不平整及褶皱现象,如图7a所示。

通过工艺补充上做个鼓包造型,吸收成型过程边界不规则的波浪余料,从而减弱底面的不平整及褶皱现象,如图7b所示。

2.5 前门下门洞圆角部位

前门下门洞圆角部位为图1的位置5,其常见的问题如下:

许多门环此部位两侧壁间的圆角R较小,而与侧围外板搭接面到门洞密封面的高度H较大,R/H比值偏小;从而在门洞密封面边界及底部圆角处较易发生开裂,调试也很困难。A门环产品的R/H比值较大,在实际开发中该门环无成型性问题,无过分减薄与开裂风险;而B门环产品的R/H比值较小,其底部圆角及密封面边界较易开裂,如图8所示,解决方案如下:

a. 对上下部位的圆角做缓,减小进料量及进料阻力,如图9a所示。

b. 在毛坯边缘对应的模具上增设上活动块,该活动块预先接触门洞拐角的毛坯料边缘。因热板在高温下比较软,该活动块在一定程度上能预先储备部分材料,有利于减少下门洞底部成型所需的进料量,从而减弱其开裂风险,如图9b所示。

c. 做结构方案设计时,参考经验数据R/H≥2.1布置,以避免这种内翻孔伸长类的成型部位发生开裂。

2.6 门槛前端部位

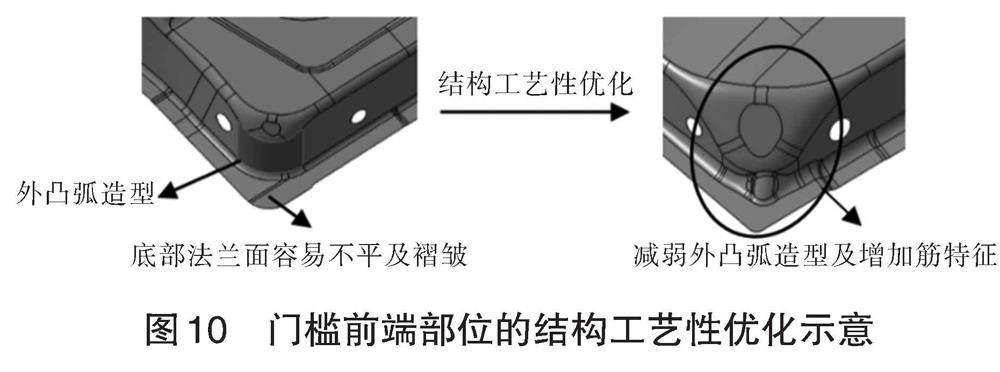

门槛前端部位为图1的位置6,其常见的问题如下:

门槛前端处是外凸圆弧造型,其底部的法兰面较容易产生不平及褶皱,解决方案如下:

减弱造型的外凸程度,如下图进行构造大斜面造型;或在底部增加三角筋或者圆筋特征进行吸料以减弱底部法兰面的不平及褶皱状态,如图10所示。

![]()

![]()

3 工艺面设计

因热冲压成型的“一体式门环”局部成型困难,无法采取冷冲压的过拉延或者过翻边的工艺,也无法采用先修边后翻边整形的工艺,其工艺面设计需注意以下事项:

a. 工艺面上需包含“一体式门环”所有的型面特征,避免在冲压方向上出现负角;

b. “一体式门环”因涉及与A柱、门槛、B柱及上边梁搭接,其空间型面特征较复杂,需构造一些辅助型面弥补原型面的急剧变化,使工艺面整体较平缓,板料均匀走料;

c. 在不影响成型性及材料利用率情况下,应避免分模线设置在门环产品的型面内部,避免成型后的坯料边界位于下模压边圈上,保持压边圈和上模的间隙压料;在模具闭合时不需要最终贴合,降低热成型模具结构的复杂度;

d. 工艺面上按进料状态及成型风险做一些平缓过渡造型、鼓包造型与加强筋等,并按需拆分各活动块及压边圈,弥补成型过程中可能出现褶皱,开裂等质量缺陷。

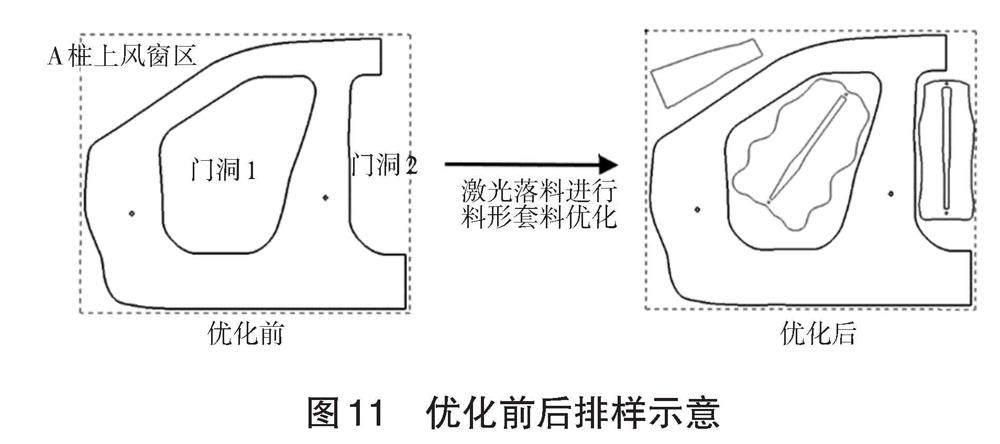

4 坯料设计

“一体式门环”矩形门环坯料存有门洞1、门洞2及A柱上风挡区,该区域材料无法利用。为此引入了激光落料的工艺方式,通过在门环门洞位置及A柱上风挡区等废料区域,布置其他热成型零件坯料的方法,解决其材料利用率偏低问题。经统计,采用激光落料工艺方式,“一体式门环”的材料利用率可以从原有42%左右提升至60%以上;从而消除较高的零件开发费用。优化前后的排样,如图11所示。

5 CAE热冲压成型性分析

为了提前规避工艺开发可能存在的成型性风险,同时为模具开发涉及活动块拆分、行程、压力设定以及水道初步设置等提供设计依据,引入了“一体式门环”的计算机辅助工程(Computer-Aided Engineering,CAE)的热冲压成型性分析技术。常见的热冲压成型性分析的仿真软件有Auotform、Dynaform及Pam-stamp。以Autoform软件为例,介绍“一体式门环”的热冲压成型工艺仿真技术的运用及过程,如下图12所示。

通过以上步骤的CAE模型建立,可以获得相对准确的计算结果。对于有成型性风险的区域,通过调整“一体式门环”的工艺面、重新拆分活动块、重新设置压力、行程等参数或合理修改零件结构等方式优化后重新计算分析,直至分析结果满足成型性要求,以提前规避工艺开发过程风险。比如,针对2.2节中阐述的后车门下铰链面侧壁部位,存有分析开裂风险,通过结构工艺性的优化,提前规避工艺开发上的成型性风险,避免后期产生整改成本及延长开发周期,优化前后的CAE分析结果如图13所示。对于精确的水道布置,在模具结构设计时,还需通过流体仿真软件进行精算,以控制板料淬火工艺的冷却速度符合材料的中文名称(英文全称,CTT)曲线等要求,为“一体式门环”在高温下的奥氏体组织向马氏体组织顺利相变提供理论保障。

6 结束语

随着汽车产业的快速发展以及低碳排放趋势,轻量化属性的“一体式门环”产品在新车型上的运用越来越多,其热冲压成型工艺技术也备受关注。针对“一体式门环”的常见区域质量问题,分析结构工艺性设计的解决方案;针对不同于冷冲压工艺,分析工艺面设计需注意的事项;通过引入激光落料工艺方式,改善其坯料排样布置;通过引入CAE的成型性分析,提前识别了工艺开发过程的成型性风险并进行相关管控。

参考文献:

[1] 李奇涵. 冲压成形工艺与模具设计(第三版)[M]. 北京: 科学出版社, 2020.

[2] 陈辉, 景财年. 热成型技术在汽车轻量化中的应用与发展[J]. 金属热处理, 2016(3): 61-66.

[3] 邓本波, 鲁后国, 唐程光. 汽车热压成型板研究与应用[J]. 汽车技术, 2012(12): 62-64.

[4] 高云凯, 高大威, 余海燕, 等. 汽车用高强度钢热成形技术[J]. 汽车技术, 2010(8): 56-59.

[5] 盈亮. 高强度钢热冲压关键工艺试验研究与应用[D]. 大连: 大连理工大学, 2013.

[6]胡巧珍, 王凤兰. 高强度钢板在汽车上的应用[J]. 中国科技信息, 2005(18): 68-69.