郭立波 周伟基 高惠菊

(东北特殊钢集团,大连 116105)

1 前言

轴承钢主要用来制造滚动轴承,如滚珠、滚针和轴承套圈等制品,近期,我公司生产的轴承钢C&U1 等钢种低倍检验时出现批量黑心问题,近期连续3 个月统计的合格率分别为86.35%、77.82%、83.21%,低于公司要求(连续3 个月按生产数量统计的合格率应为90%以上),严重影响我公司轴承钢生产的质量,为查清黑心问题产生的原因,现对出现黑心的炉号进行取样分析,分别取了退火态和热轧态缺陷样品,从化学成分、金相组织、微区成分等方面做对比分析。

2 生产工艺

C&U1 生产工艺流程为转炉/电炉→钢包精炼炉精炼(110 t LF 炉)→真90%空脱气(RH 炉)→模铸4.2 t 钢锭→开坯→缓冷→磁粉探伤→点磨→轧线材→酸洗→退火→检验。

3 理化检验

3.1 化学成分分析

从C&U1 钢棒上切取横向试样,使用CS230 型红外碳硫仪和ARL4460 型直读光谱仪分析其化学成分,结果见表1。

表1 C&U1钢化学成分分析结果(质量分数) %

由表1 可知,试样化学成分符合标准要求。

3.2 理化检验

轴承钢C&U1 的中心黑心缺陷如图1 所示,在尺寸Φ4.5~Φ12.5 mm 退火线材产品做低倍出厂检验时发现,试样在低倍酸洗后中心位置呈现2~6 mm 的圆形黑点,有的黑点面达到了横截面的3/4,即为黑面。统计发现,所有的中心黑心或黑面缺陷均出现在钢锭的头部(近帽口端)。

图1 退火态黑心、黑面缺陷试样

3.2.1 退火材金相检验

取横向黑心试样,4%的硝酸酒精溶液腐蚀后观察,金相组织如图2 所示。黑心在显微镜下为一些不连续的蜂窝状腐蚀孔洞,孔洞由中心向四周扩展,中心位置比较聚集,试样边缘区域没有孔洞。腐蚀孔洞较浅,深磨后腐蚀孔消失,心部与边部都为球状珠光体组织,如图2a、图2b 所示。

图2 退火态试样金相组织

取纵向试样,4%的硝酸酒精溶液腐蚀后观察,心部可见清晰的暗色条带,端部可见横向腐蚀孔洞深度,边部组织较均匀,无偏析条带,如图2c~图2f 所示。

3.2.2 退火材扫描电镜及能谱分析

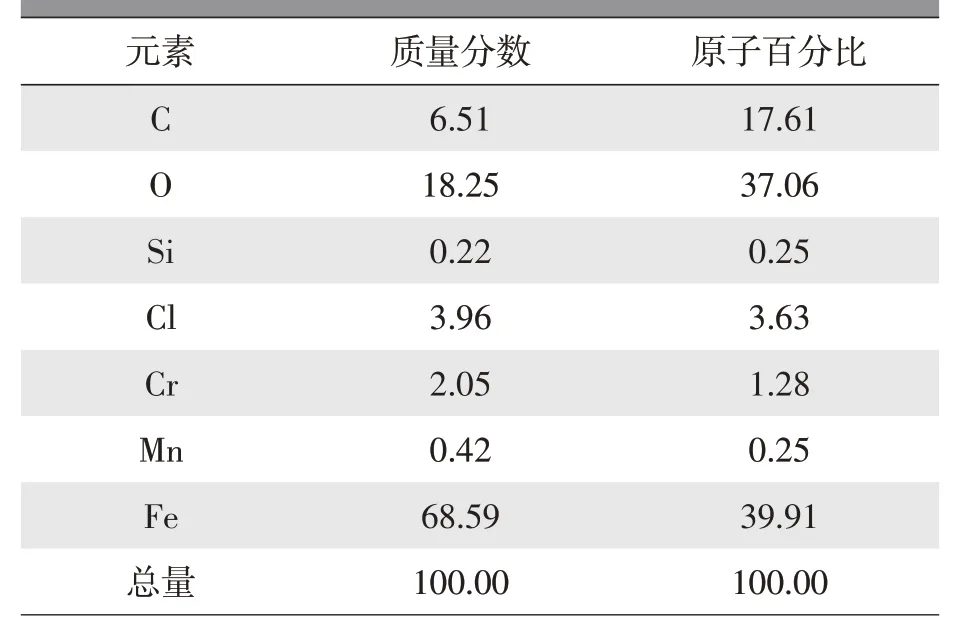

扫描电镜下微观形貌如图3 所示,能谱分析位置如图4所示,成分分析结果见表2~表3。

图3 退火态横、纵向试样电镜下微观形貌

图4 退火态腐蚀坑内外能谱分析位置

表2 腐蚀坑内能谱分析成分结果%

表3 腐蚀坑外能谱分析成分结果%

横向试样中心处黑心部分为近似圆形的腐蚀孔洞,孔洞深浅不一,如图3a、图3b 所示。纵向试样心部可见细长条带,条带内分布大量颗粒物,如图2c~图2f 所示。通过能谱对条带内外成分分析,分析位置如图4a、图4b所示,条带内C、Cr含量高于基体,存在C、Cr 偏析,条带内聚集颗粒物经能谱分析为Cr的碳化物,成分见表2。因此,低倍下试样中心呈现出的黑点区域,初步判断源于铸锭过程,钢锭帽口端的碳、铬等元素的偏聚形成的碳化物聚集,腐蚀后碳化物脱落,留下圆形的孔洞,表现为黑心形貌。

3.2.3 热轧材低倍检验分析

为了查找黑心产生的原因,验证是否是原始钢锭遗传的结果,又取了热轧材样品做分析。

取线材热轧态试样低倍酸洗,心部也存在黑心,沿心部纵向抛开后酸洗,纵向试样心部存在一条明显的黑线。如图5 所示。

图5 热轧态黑心、黑面缺陷试样

3.2.4 热轧材金相检验

热轧态试样金相检验结果如图6 所示,心部存在同退火态类似的腐蚀坑。心部组织和边部组织均为珠光体+渗碳体,但心部渗碳体网较边部渗碳体网密集。

图6 热轧态试样金相组织

3.2.5 扫描电镜能谱分析

对纵向酸浸试样扫描电镜观察,纵向试样心部存在黑色条带为腐蚀沟,条带处成分能谱分析,同样存在C、Cr 元素的偏析,成分见表4,条带内可见颗粒状碳化物存在,如图7 所示。

图7 热轧态纵向试样电镜下微观形貌

表4 能谱分析结果%

综上分析,轧材和退火材都存在元素偏析,表现出黑心形貌。

4 生产工艺调查

4.1 炼钢模铸过程

通过对模铸轴承钢盘条浇注过程调查,从流程数据看,仅2 炉过热度偏高,分别是51 ℃和53 ℃(工艺要求45~50 ℃)。引流量、铸余量全部符合工艺要求(引流量≥1.0 t,余量≥1.0 t)。对轴承钢生产过程跟踪调查,除轴承钢冶炼用发热剂发生变更外,其它未见异常。

4.2 轧制过程

针对轴承钢偏析表现出的黑心问题,对轧制开坯过程开展串轧试验(过程控温),过程开成品坯料尺寸为230 mm×230 mm,待温3~5 min,再开成品坯料尺寸为180 mm×180 mm;开坯终轧温度900~950 ℃,帽口切除量≥1.9 m。跟踪开坯炉次钢坯按Φ4.0 mm 平底孔探伤全部合格,说明开坯过程无坯料心部过热、钢锭帽口切除干净。由跟踪结果可以看出,偏析的产生与轧制过程无关。

5 发热剂实际成分比较

根据前期调查结果,排除轧制原因产生缺陷,针对冶炼过程调查中发现的问题,发热剂发生了变化,因此利用化学湿法和ICP 仪器法,对更换前后发热剂成分分析,分析结果如表5 所示。

表5 721发热剂化学成分分析结果(质量分数)%

从表5 可以得出如下结论。

a.酸溶硅主要以硅铁形式存在,经换算博力特硅铁配入约9%,抚顺望花硅铁配入约66%;

b.硝酸钠博力特配入约13%,抚顺约14%;

c.通过分析碳含量,博力特配入约53%的含碳物质(有部分石灰石配入),抚顺望花几乎没有。

通过以上分析可见,两种发热剂成分不同,因此其发热效果和性能也不尽相同。

6 分析与讨论

由检验结果发现,黑心处存在C、Cr 的偏析,即为碳化物偏析,纵向为条带状,横向为点状,通过过程调查,更换的发热剂保温不良造成了元素偏析,偏析处经过酸侵蚀后表现出黑心形貌。

轴承钢中的碳化物偏析有一次碳化物偏析和二次碳化物偏析,一次碳化物偏析即通常所说的液析,从黑心处碳化物的形貌和化学成分结果分析,黑心处偏析的碳化物为二次碳化物偏析,即通常所说的带状碳化物。

在固溶体合金中,后凝固的晶体与先凝固的晶体成分会不同,在合金中,各个树枝状晶体之间最后凝固的部分,通常属于低熔点组成物和杂质,它们与晶体本身的成分不同,这两种情况都属于晶体间的成分不均匀现象,即晶间偏析。在钢中,碳、磷、硫、氮、镍、铬等元素都具有强烈的偏析倾向,尤其以碳、磷、硫偏析倾向最大。碳化物偏析就是一种晶间偏析,当热加工时,这种粗大的碳化物被击碎,并循加工方向变形而成为不连续的带状碳化物分布于钢的基体中,会使钢的横纵向性能发生差异,特别是横向塑性强烈降低,在钢的后续加工和使用过程中,还可能导致其它缺陷的形成,因此应避免和减弱这种偏析[1]。

轴承钢中的带状碳化物是由钢液的成分偏析引起,在显微组织中为带状分布。模铸钢锭凝固为锭身钢液先凝固,冒口处的钢液后凝固。在锭身凝固的过程中,还需要一定的补充钢液。理想的状态要求冒口中的钢液保持较好的流动性,若冒口处的钢液已经凝固冷却,则不能起到冒口钢液的补缩作用,易造成钢锭本体内出现缩孔和疏松、偏析等缺陷[2]。

发热剂主要是通过易氧化元素的燃烧,释放热量,补偿冒口的热散失,同时也补偿钢水热量。在锭身凝固收缩时,发热剂能保持冒口钢液的流动性,减少钢液热散失或对冒口部位热散失进行补偿,从而减轻冒口处凝固时产生偏析、疏松等冶金缺陷。如果发热剂性能不好,无法补充钢水热量,那么在钢液凝固时就会产生偏析等缺陷[3]。通过对生产过程调查,本阶段出现黑心的钢是由于使用了721 发热剂保温不佳出现了偏析,后期紧急换了其它厂家的721 发热剂后,未出现黑心、黑面现象。

7 结束语

针对模铸轴承钢黑心缺陷,选退火材及热轧材分别取样分析,确定黑心缺陷是钢锭头部冒口附近C、Cr 偏聚形成的碳化物被腐蚀掉的形貌,经现场调查后确认,造成此缺陷的原因是更换了发热剂,造成冒口保温不好形成了偏析,减少碳化物和合金元素偏析是预防黑心缺陷的关键措施,选用合适的发热剂,保证冒口钢液的补缩能有效控制此类偏析的产生。