郭东栋 田剑英 赵建哲 范崇帅

(北京奔驰汽车有限公司,北京 100176)

1 前言

车门在整车中占有十分重要的地位,也是外覆盖件中开关频率最高的零件,车门质量直接关乎汽车外观质量。如果车门尺寸不稳定,不仅会增加装配调整的难度,影响生产节拍,严重的还会带来诸如关门力、风噪等功能性问题。车门生产工序步骤多,影响因素也很多,尤其是存在人工工位的车门制造,车门Y向尺寸稳定性控制是一个难题。

2 车门尺寸稳定性现状

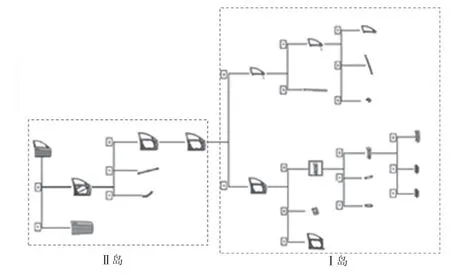

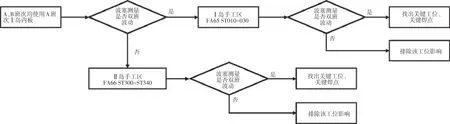

某车型车门区域是人工及自动化混合生产模式,生产中使用了激光焊接、人工电阻点焊、人工涂胶、机器人涂胶、机器人滚边、单边焊等工艺。工艺流程如图1 所示:I 岛手工区通过人工涂胶和点焊方式将车门内板、铰链加强板和门锁加强件进行连接,激光房将内板总成和门框进行激光焊接;II 岛手工区通过人工涂胶和点焊方式将一岛分总成与车门加强梁进行连接,自动区通过机器人涂胶、滚边和单边焊等工艺将内板与外板进行连接,其中车门使用的零件大部分为自制冲压件,冲压件从冲压车间转运到装焊车间需要使用特制的物流料框,焊装车间内板手工工位间零件转移靠中转小车完成。

图1 某车门工艺流程

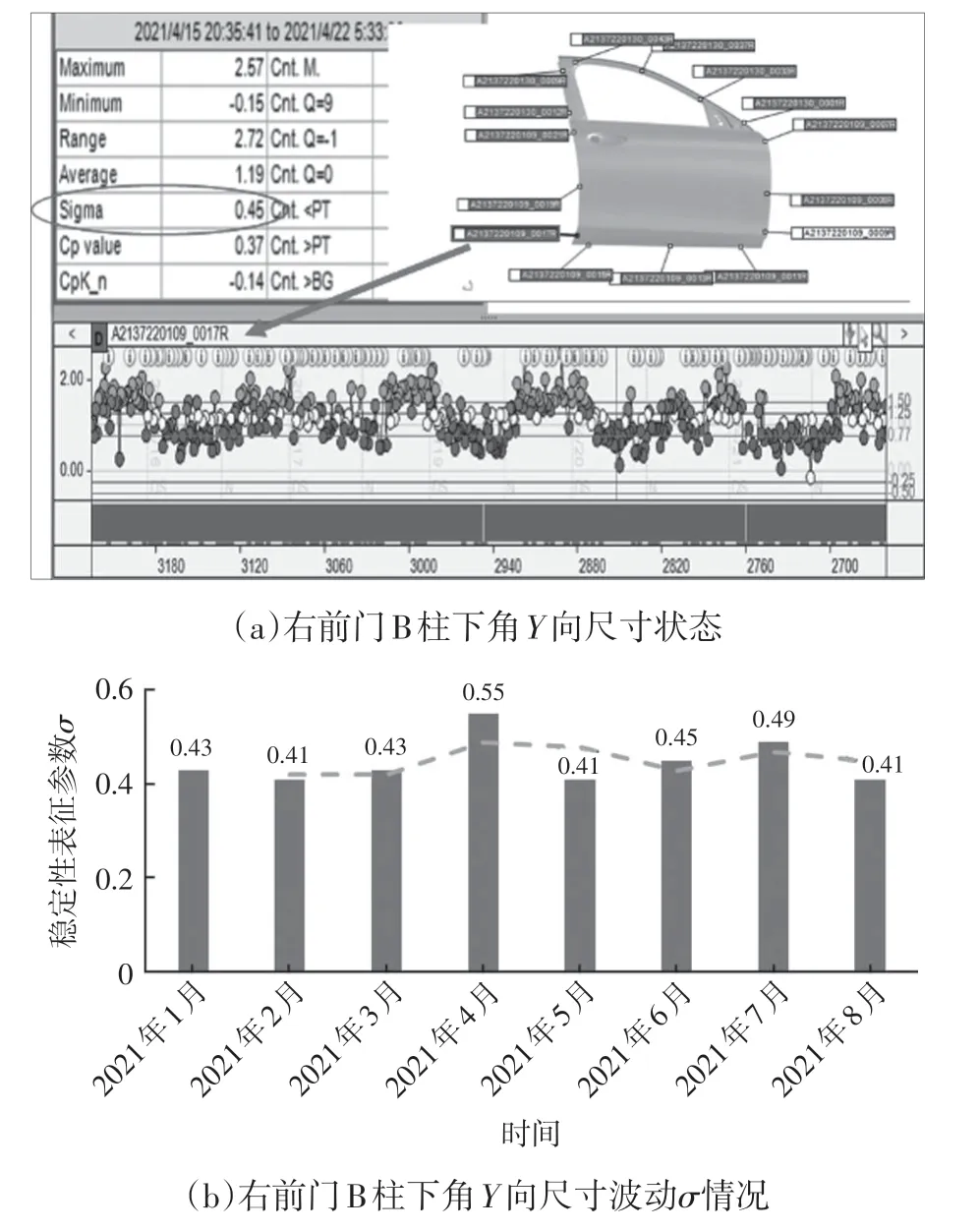

在线三坐标测量系统能够实时在线监控制造零件的尺寸状态,在线测量结果的示意图上显示的颜色结果表示选定的当前车辆的测量结果。根据在线三坐标测量系统的公差设定,超差点分为3种类型:黄色,表示测点超过一级公差但不超二级公差(即1.3 倍基本公差);红色点表示测量点处于二级公差和三级公差内(即1.5倍基本公差);粉色点表示超过三级公差。因此,粉色点是超差最严重的情况。

根据右前门在线测量数据显示:该车型右前门Y向尺寸不稳定,不稳定点集中在车门上框和B柱下角位置,如图2a 中的深色点和浅色点,由于这些不稳定点波动趋势是一致的,故选取图2a 中波动最大的点,即下底边的浅色点为研究点,由该点代表整个车门Y向尺寸状态。该车型右前门Y向尺寸波动σ达到0.45,存在明显的班次差别,给后续装配工序带来了很大的问题,使装配线和调整线工作量增加,降低了生产节拍。

图2 右前门Y向尺寸白夜班差异问题

3 车门尺寸稳定性研究方法和工具

本文主要是利用在线三坐标测量系统及三坐标测量数据,对生产过程中的各环节进行分析,找出造成尺寸不稳定的关键工位,找出对车门Y向尺寸影响最大的因素并进行优化,最终解决车门Y向尺寸班次差别的问题。

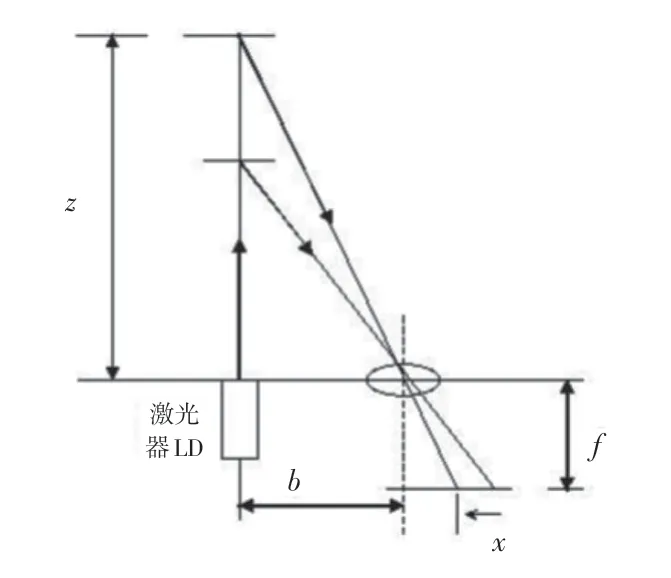

在线三坐标测量系统是一种基于激光的三角测量法工作的在线检测设备,其工作的原理如图3 所示。

图3 三角测量物距示意

激光器LD 向被测物体发出一束激光,随后激光被物体反射回来,经过镜头在成像屏幕(Charge Coupled Device,CCD)上成像,由三角形相似计算得到被测距离z为:

式中,b为激光器光轴与接收镜头光轴之间的距离;f为接收镜头的焦距;x为接收像点到镜头光轴的距离。

其中,b和f已知,则只要测出x的值就可以求出距离z。一般来说,x的测量利用高分辨率线阵CCD 来完成,精确度很高。

为了表征车门尺寸的稳定性,采用标准差作为评价指标。标准差σ即离均差平方的算术平均数的算术平方根。标准差能反映一个数据集的离散程度,即σ越小代表数据离散度越低,数据越稳定,反之则波动越大。

标准差计算如下:

式中,x为样本中每个样本的数值;μ为所有样本的平均值;N为总的样本数。

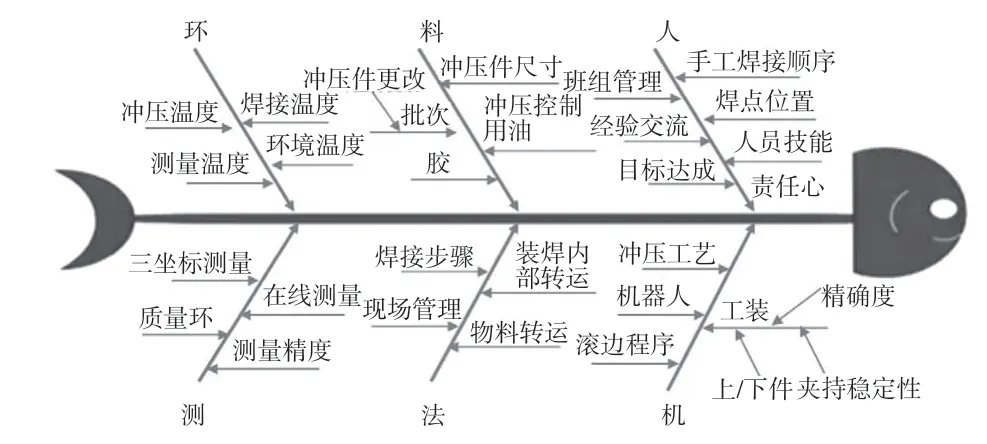

由于问题复杂,影响因素众多,为了更全面地分析该问题的根本原因,借助鱼骨图对人、机、料、法、环、测的影响因素进行逐一排查及分析,图4 为该问题的鱼骨图。借助鱼骨图分析各种影响因素,初步判定人、机影响最大,主要体现在人工焊接焊点的位置以及关键工位工装的保证能力。

图4 前门Y向尺寸双班不一致问题分析

4 车门尺寸稳定性影响因素

4.1 关键焊点位置

车身焊接是汽车制造过程的重要环节,焊接精度直接影响到白车身的外观质量和装配效率,同时影响汽车性能[1]。车身尺寸精度控制是以三坐标测量数据为基础的质量控制方法,一般可以通过对车身三坐标测量数据进行分析来寻找偏差源,制定并实施纠正措施,保证车身尺寸精度及稳定性[2]。

对于一般工件而言,其空间位置的不确定性可按一定的直角坐标系分为6 个独立的自由度:沿X、Y、Z轴的平移和绕X、Y、Z轴的转动。通过不在同一直线上的定位基准Z1、Z2、Z3 限制工件沿3 个自由度(沿Z轴的平移、绕X、Y轴的转动),通过定位基准Y1、Y2 限制2 个自由度(沿Y轴的平移、绕Z轴的转动),通过定位基准X1 限制1 个自由度(沿X轴的平移),因此工件6 个自由度都得到了控制,即3-2-1 定位原则,如图5 所示,任意一个自由度出现问题都会影响工件空间位置,对于测量来说即尺寸变化。

图5 零件定位示意及Y向测量基准

基准点系统(Reference Point System,RPS)是车身零部件正确定位和焊接的基础,RPS设计是否合理准确将直接影响到车身焊装精度和产品质量[3]。对于车门而言,Y向基准设计在零件外板表面,如此设计为了装配车门时更好地利用RPS 点进行调整,方便控制车门装配尺寸和分析问题。对于车门尺寸控制而言,Y向的尺寸控制相对X和Z向尺寸来说更困难,因此,车门焊接时最需要加强控制的是Y向尺寸,测量时车门Y向基准点有3 个,如图5 所示,其中Y2 点(即2 点)对整个车门Y向尺寸的影响最大,若Y2 点有波动,则车门窗框及下底边上所有测量点会同时发生变化,且窗框与下底边的变化方向相反。因此,在生产过程中控制好车门Y向基准点尤其是Y2 点的稳定性对于车门尺寸稳定性控制至关重要。根据RPS 点对整体零件尺寸影响的这个原理,利用在线三坐标测量系统对车门底边红色框Y0 区域的尺寸进行监控便可反映出Y2 基准点的稳定性情况。

为进一步明确影响区域、关键工位和关键焊点,采用思维导图方式进行分析,如图6 所示。

图6 双班差异分析导图

4.1.1 确定影响区域

试验1:A 班次和B 班次都使用A 班次生产的I岛内板分总成,II 岛各班次正常生产,对车门总成进行在线数据测量,结果显示A 班次和B 班次的车门下角平顺数据接近,相比非试验数据双班一致性改善很多,仅有少许差别。

试验2:A 班次和B 班次分别正常使用各自I 岛的内板分总成,然后统一由A 班次将这些内板分总成在II 岛做成内板总成,再交由A 班次和B 班次分别完成车门总成。结果显示,班次差异比较明显。

试验结论表明,I 岛手工区是引起班次差异的主要问题区域。

4.1.2 确定关键工位

明确影响区域后,接下来对I 岛手工工位采取了如上的方法进行循环试验,最终排查结果显示:I 岛FA65-ST020 手工工位的焊点位置的班次差异最终造成车门总成Y向尺寸的双班差异。

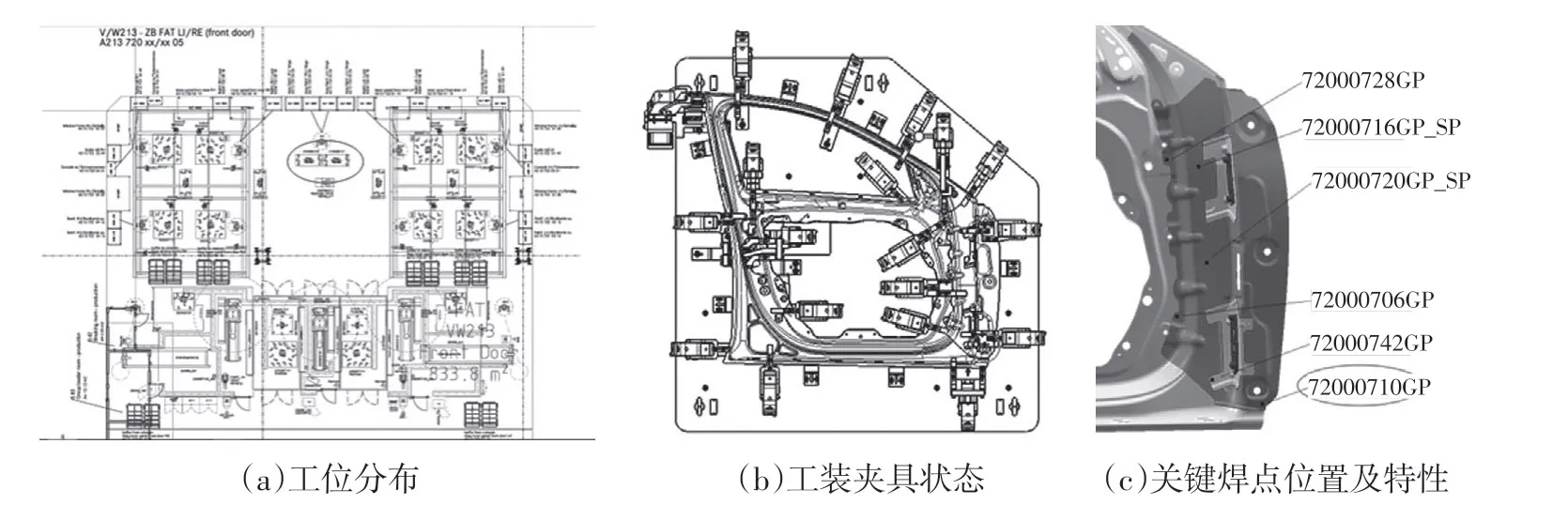

4.1.3 确定关键焊点

FA65-ST020 工位一共有8 个焊点,其中包含4个定位(Geometry Point,GP)点以及4 个特殊功能(Special Point,SP)点,根据经验,一般GP 点对尺寸影响比较大。因此对FA65-ST020 工位4 个GP 焊点使用上述相同的方法进行逐一试验排查,最终得出结论:前门内板和铰链加强板的最下部焊点(72000710GP)对尺寸影响最大,即为关键焊点。

该焊点靠近车门总成的Y2 基准点,在人工焊接过程中,由于焊点位置双班不一致,会导致Y2 点Y向尺寸双班不一致,从而影响了车门总成的双班一致性,如图7 所示。

图7 右前门内板FA65-ST020工位关键点示意

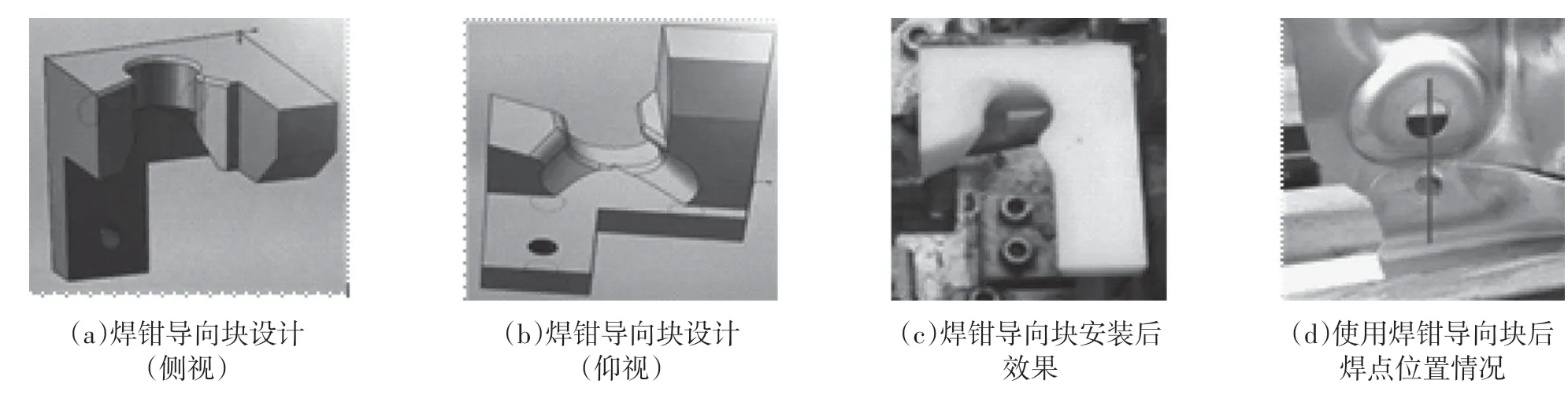

4.1.4 关键焊点位置优化

针对FA65-ST020 工位72000710GP 焊点位置双班不一致的问题,设计了一套焊钳导向机构,帮助操作人员在焊接过程中准确找到焊点位置,保证2 个班次焊点位置一致。同时导向机构的圆锥形设计也能够保证焊接时焊钳角度垂直于工件表面,避免了马蹄点的产生,如图8 所示。

图8 焊钳导向定位块

通过添加导向机构,2 个班次的72000710GP焊点位置度及焊点平整度相比之前大幅提高,车门的Y向尺寸也得到明显改善,双班的一致性显着提高。

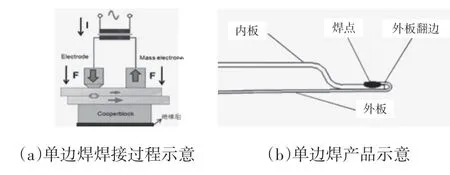

4.2 单边焊工装

单边焊是仅在焊件的一面用电极加压完成点焊的方法,是电阻点焊的一种特殊形式,如图9 所示。单边焊的负极通过线管连接到内板上,焊接时电流从正极经过零件(内板)流向负极,在外板包裹的法兰边上与内板间形成焊点,而外板外露面上没有焊点。

图9 单边焊原理

单边焊外板变形是指在单面点焊接完成后,单面点背面外板处产生鼓包、凸点、压痕等,严重影响了外表面件的外观质量,外板的变形主要分为热变形和冷变形,其中热变形主要是因为焊接电阻热的影响使得焊件外表面产生热应力变形;冷变形是指由于电极与支撑相互之间挤压导致外板表面的挤压变形[4]。

影响单边焊质量的参数有电极压力、焊接电流及焊接时间等,其中电极压力和支撑块是导致外板变形的主要原因。

该车型车门采用的是傀儡式单边焊,零件上方为气缸带动的可动电极,零件下方是一个固定的铜块作为外板外露面的支撑块,支撑块下方有一层绝缘层,避免电流从法向方向穿过零件。支撑块在焊接时起到对外表面的支持作用,从而减少外表面的质量缺陷。

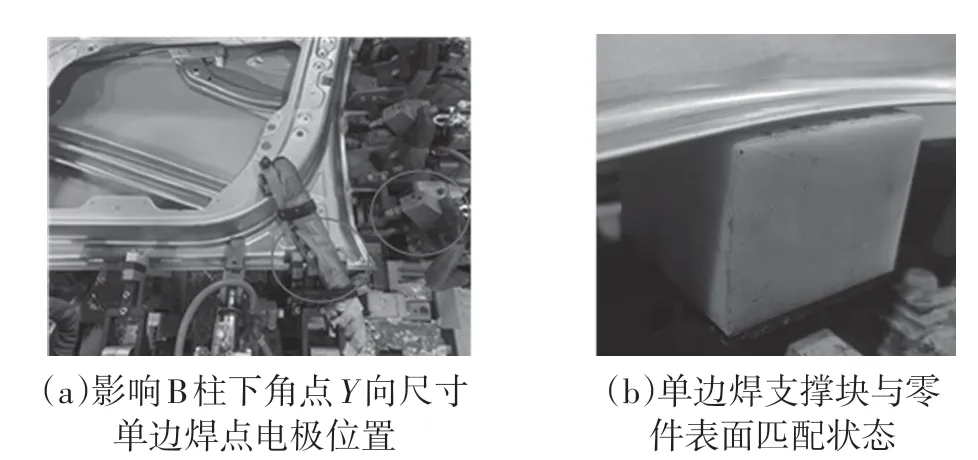

完成I 岛手工区的排查和优化后,双班一致性数据有了较大改善,但仍存在小的差异。为了彻底解决双班不一致的问题,对II 岛自动化区域进行了逐一排查,发现单边焊工位下底边位置支撑块偏高,导致卡具压紧时外板形变量过大,松开后回弹不足导致Y向尺寸变化;同时支撑块与外板表面不随形,无法做到完全贴合,加剧了外板变形量,造成零件Y向尺寸波动,其中影响最大的单边焊点位于车门B柱下角靠近下底边的位置,如图10 所示。

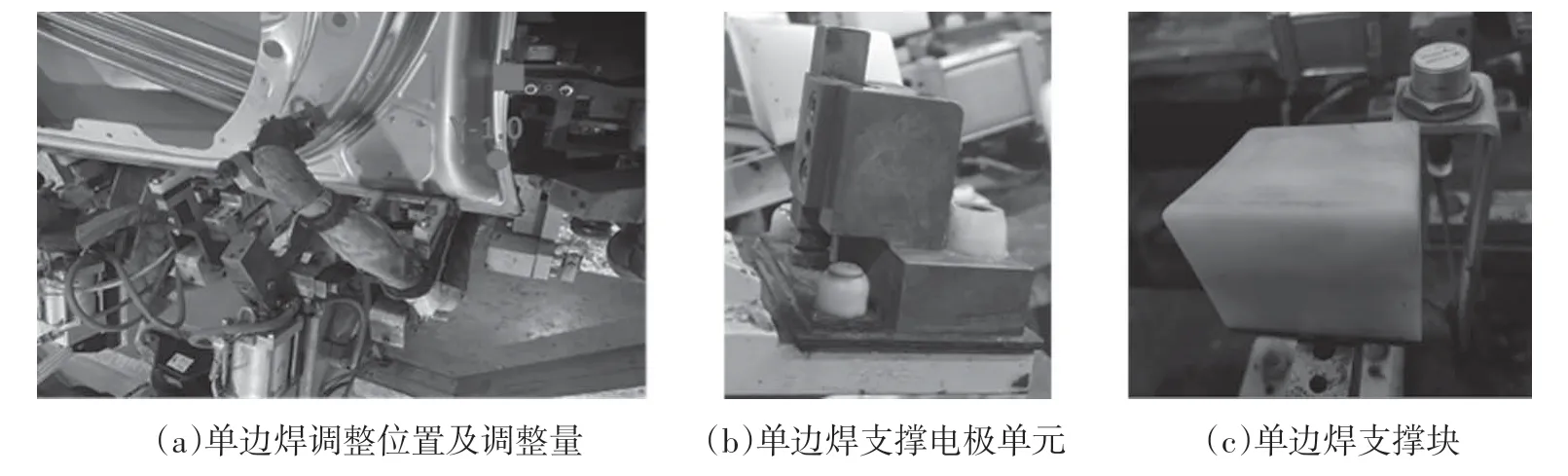

图10 单边焊夹具工装和垫块

针对排查出的支撑块的高度偏高和支撑面与外板不贴合问题,首先降低支撑块的高度,释放压力,减少车门外板形变量,消除Y向尺寸的变化;同时对支撑面进行调整,使外板和支撑面完全贴合,消除坑、包问题,既满足了尺寸要求又保证了外观质量,如图11 所示。

图11 单边焊示意图及结构

5 车门尺寸稳定性改善成果

通过对关键焊点增加焊钳导向和优化单边傀儡焊支撑块,右前门总成Y向尺寸得到极大改善,白夜班差异基本消除,Y向尺寸的σ由最高0.55 降低至0.28,相比之前降低了约49%,如图12 所示。稳定性的提高减少了装配线及总装车间车门的调整时间,节约了大量的人力成本,同时降低了车门E 型亮条与侧围平顺度超差以及关门力不符合要求的风险。

图12 优化后效果

6 结束语

通过对某车型车门尺寸稳定性的研究,从生产过程中找到影响车门尺寸的主要因素,并得出结论:

a. 存在人工区域的车门生产线,焊点位置尤其是关键焊点的位置对尺寸影响较大,须固定关键人工工位的焊点位置以保证车门尺寸的稳定。

b. 单边焊作为车门生产的最后一道工序,其工位工装对车门尺寸影响很大,在生产中需要加强注意。

c. 相比三坐标离线测量排查,在线三坐标测量系统Perceptron 极大提升了排查效率,适用于工艺过程复杂的研究过程。