王世勋 石玉红 张 希 季宝锋 李雄魁

(北京宇航系统工程研究所,北京 100076)

(a) 格栅胞元模型 (b) 格栅胞元结构

(a) 三角形格栅结构 (b) 六边形格栅结构 (c) 屈曲模式试验情况与计算情况对比

(a) 试验件外形 (b) 局部破坏形貌

(a) 格栅屈曲模形貌 (b) 螺旋向屈曲及卸载后形貌

复合材料格栅结构研究进展与应用

王世勋 石玉红 张 希 季宝锋 李雄魁

(北京宇航系统工程研究所,北京 100076)

文 摘 介绍了格栅复合材料的结构特征及其制备工艺。同时, 对复合材料格栅结构分析设计、性能测试和该结构在航空、航天工程中的应用现状进行了概述。

复合材料,格栅结构,制备工艺,分析设计,性能测试

0 引言

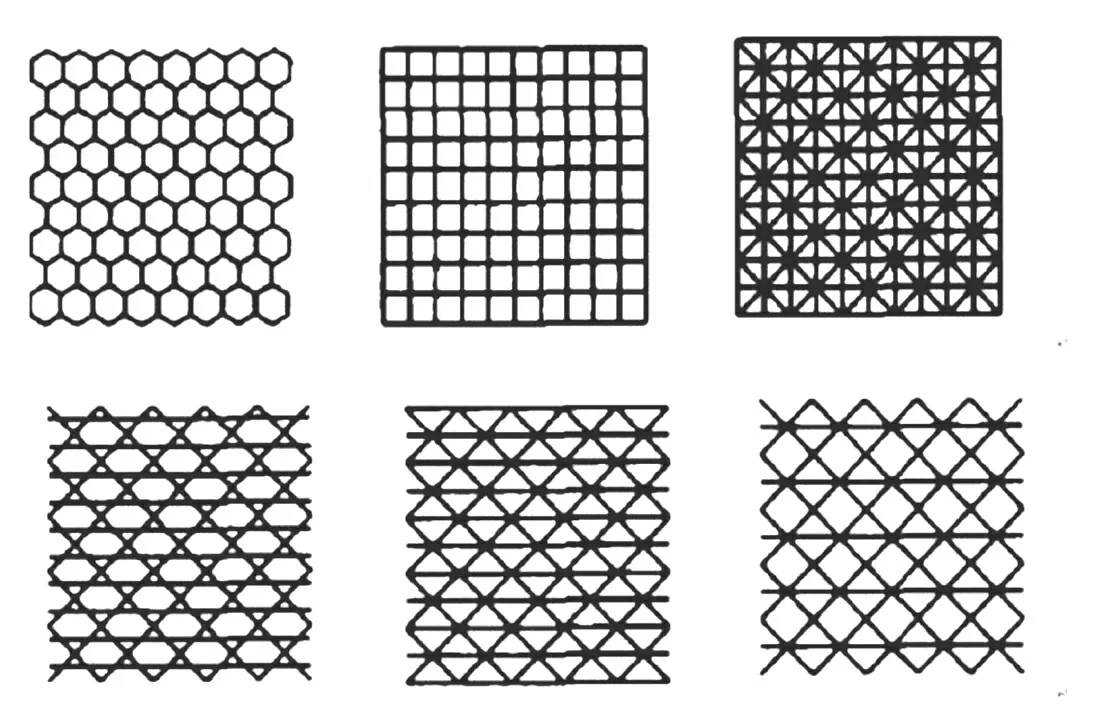

加筋结构和夹芯结构是航天器传统的主要结构形式,但是加筋结构和铝合金结构相比减重并不明显,夹芯结构也存在类似的问题且其承载能力主要由面板控制。格栅结构是由具有周期性排布的二维芯子和上下面板组成的新型夹芯结构,常见的格栅结构如图1所示。格栅结构具有较高的比强度和比刚度,而且成本较低,近些年来已经成为航天器主要的结构

形式[1]。格栅结构主要具有以下特点[2]:

(1)主要承受轴向载荷,且承载能力较高;

(2)抗失稳能力强,结构稳定性好;

(3)比刚度和比强度高,其减重效果明显;

(4)由于其开放的空间结构形式,使其可以进行多功能结构设计,也有利于检测和修补。

本文主要介绍了格栅结构在制备工艺、结构设计、力学性能测试以及应用方面的研究进展。

(a) 格栅胞元模型 (b) 格栅胞元结构

图1 典型格栅胞元模型和结构

Fig.1 Typical grids model and grids structures

1 格栅结构制备工艺

在复合材料格栅结构的发展过程中,主要有以下几种成型工艺方法[3-4]。第一种是将复合材料平板或者波纹板切割成条后胶结在蒙皮上,作为格栅结构的加肋板;第二种是在模具中铺设短切纤维后利用模压工艺成型格栅结构壳;第三种是采用编织缠绕工艺制备连续纤维格栅结构;第四种是拉挤-互锁工艺制备平板型的格栅结构[5]。其中研究最多、应用范围最广的为缠绕工艺,根据缠绕所使用模具的不同,可以分为以下几种方法。

(1)加强肋自由成型法

这种方法和传统缠绕工艺相似,不同之处在于纤维在模具轴向的铺放是彼此分开铺成格栅结构,预浸纱的转向依靠均匀排布在模具两端的销钉。此工艺的优势在于模具制备较容易,成本少,但缺点是制备出的肋条性能不高,因而其实用性较差。

(2)轻质泡沫型芯缠绕法

用这种方法缠绕成型的格栅圆筒如需要具备内外蒙皮,通常按如下步骤:首先将内蒙皮缠绕在芯模上,然后在其上成型泡沫型芯,之后在型芯中切割出凹槽,在槽内缠绕出加强肋,最后在其上缠绕好外蒙皮。这种工艺成本较低,制造的结构可以承受比较大的载荷。

(3)硅橡胶模具缠绕法

在格栅结构成型时,每一个肋条节点上都会存在两股或多股预浸纱相交,从而节点区域的纤维含量会远高于其他位置。这种纤维含量的不均匀将降低结构的承载能力。为了解决这个问题,使用热胀系数较高的材料如硅橡胶制作模具。预浸纱填满硅橡胶凹槽,当固化时,硅橡胶发生热膨胀,从侧向对肋条产生较大的挤压力,使得肋条的纤维体积分数增高,材料将更密实。而且由于硅橡胶具有极大的弹性,使格栅结构的脱模很容易实现。

随着航空航天工业的迅速发展,格栅结构的使用也更加广泛,一些新的格栅结构被设计出来,被称为先进复合材料格栅结构(AGS),以满足复杂构件的尺寸要求和性能要求。但是这种结构用等网格圆筒的制备方法很难实现,于是设计者们改进了该工艺方法,使用膨胀块模具和组合模具来制备AGS。图2为制备承力罩的组合模具。

图2 模具

Fig.2 Moulds

组合模具能解决很多格栅结构的工艺问题,但缺点是肋条的厚度不能超过某一固定值。这是因为硅橡胶厚度有限,如果要求肋条较厚,则材料固化时无法提供足够了的压力,因而制出肋条的性能不理想。可采用膨胀块模具的方法解决这个问题[4]。图3为膨胀块模具的示意图。

图3 膨胀块模具

Fig.3 Expanded moulds

2 格栅结构分析设计

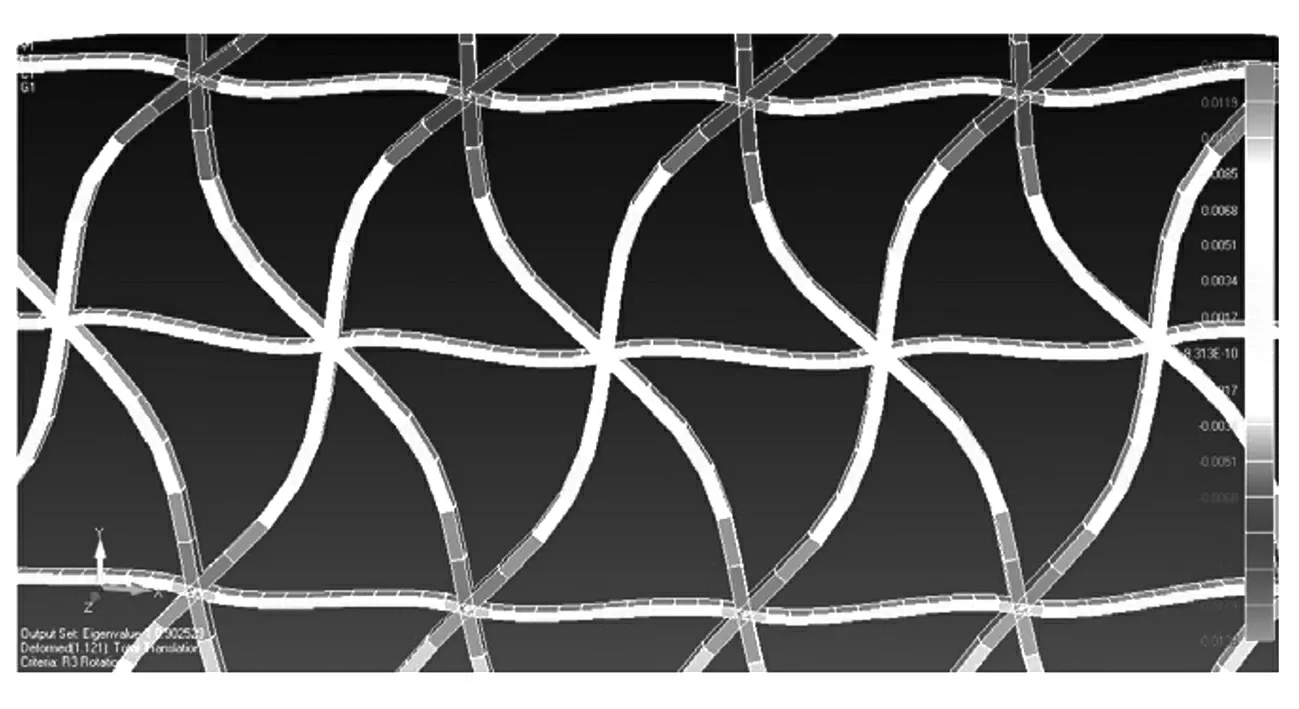

格栅结构作为一种新型的结构形式,其力学性能、损伤与失效模式的研究在工程实际应用中都是十分必要的。Zhang和Fang[6]系统研究了不同格栅结构的变形和破坏机理,图4为四种不同格栅结构圆柱壳。并提出分析模型预报了这些壳体的轴向刚度、临界弹性屈曲载荷和有效屈服强度。M.Paschero和M.W.Hyer[7]把格栅肋板角度定义为周向位置的函数,通过改变肋板角度来提高椭圆形格栅圆柱壳的轴向屈曲能力,均质化后的壳体性能取决于肋板的角度、模量和横截面尺寸。G.H.Rahimi等[8]分析了复合材料格栅增强壳体在轴向压缩时的屈曲行为,该壳体由三角形格栅螺旋圆周肋板增强,其屈曲模式如图4、图5所示。

G.Totaro分析了三角形[9]和六角形[10]格栅结构复合材料圆柱壳的局部屈曲失效模式,并对六角形格栅的屈曲模式进行了实验验证[11],如图6所示。SHI等[12]用等效刚度模型分析了格栅加筋碳纤维薄壳结构横向弯曲时临界局部和整体屈曲载荷,并用实验和有限元结果对该模型进行了验证。E.V.Morozov和A.V.Lopatin用参数化有限元模型分析了各向异性格栅圆锥壳和圆柱壳的轴向压缩、横向弯曲、纯弯曲和扭转时的屈曲行为。分析发现在圆锥壳底部增加环向肋板或加入增强肋板可有效提高结构的抗屈曲能力[13],图7为结构增强前后扭转载荷时屈曲模式。他们还分析了壳长度和螺旋肋板数量和角度对圆柱壳屈曲行为的影响,并研究了含六边形切口结构的屈曲行为[14],结果表明切口会诱发局部屈曲,导致结构的承载能力大幅下降,因此必须对局部开口进行增强。图8为格栅圆柱壳在切口增强前后不同的屈曲模式。

(a) 三角形格栅结构 (b) 六边形格栅结构 (c) 屈曲模式试验情况与计算情况对比

图6 三角形和六角形格栅局部屈曲模式及实验验证

Fig.6 Buckling model of triangle and hexagon grids

3 格栅结构性能测试

由于格栅结构制备步骤较多、工艺复杂,因此对不同制备工艺下的结构进行力学性能测试是对工艺、设计合理性的直观考核。格栅结构在实际应用中主要承受轴向压缩载荷,因此,轴压性能的考核是性能测试的重点,图9为飞行器格栅对接框的轴压性能测试[15]。测试结果表明,对接框相对于栅格结构具有足够高的强度,不会发生局部破坏。

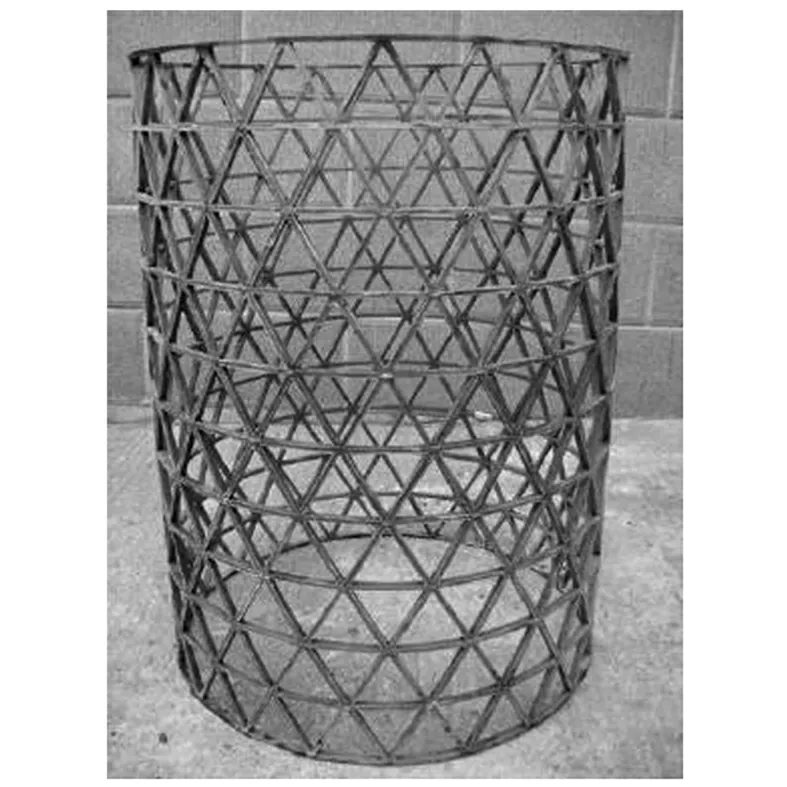

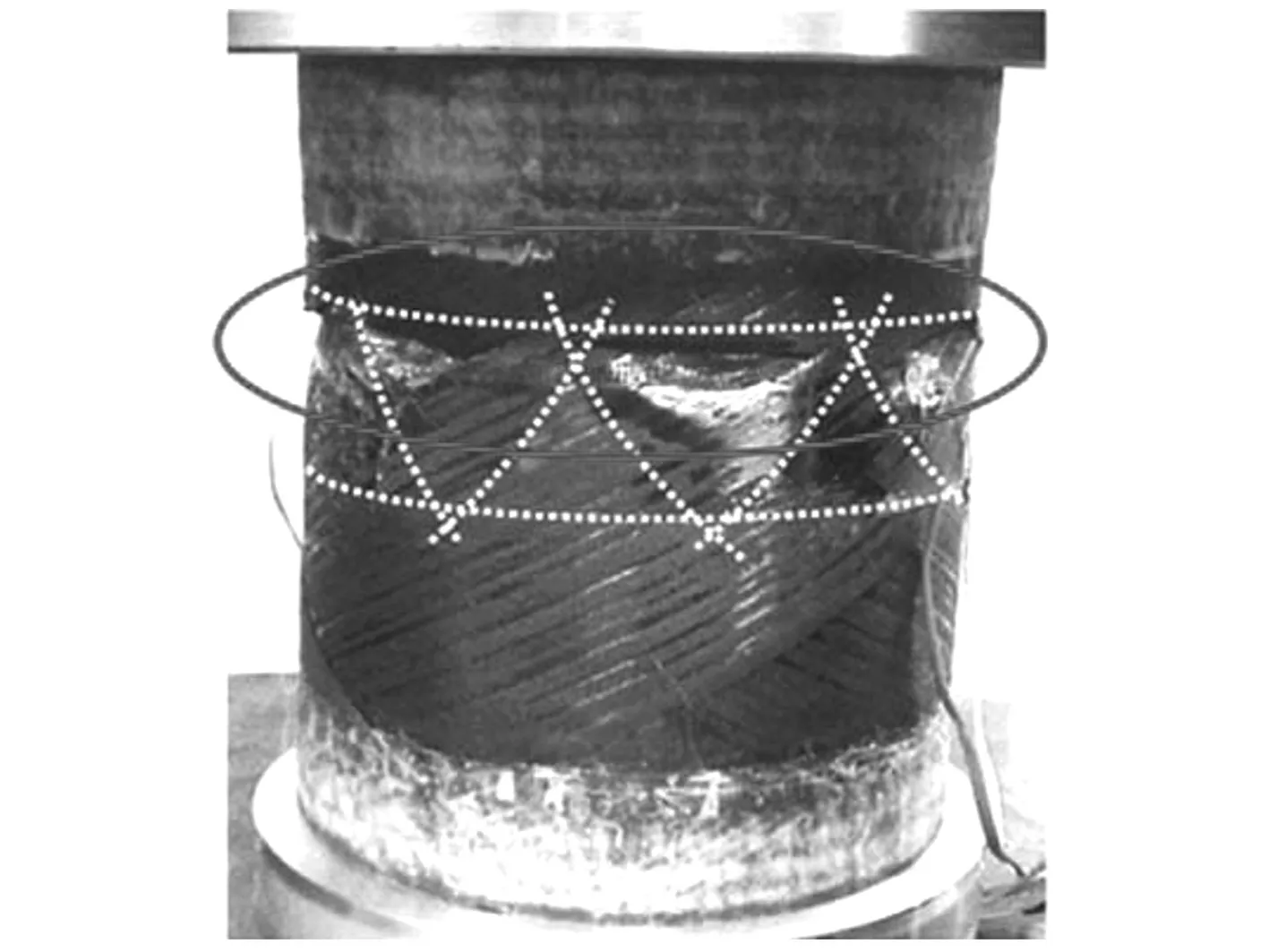

A.Hou等[16]利用缠绕工艺制备了三角形和六角形格栅圆柱壳结构,并对结构的承载能力进行了测试并得到了破坏模式形貌。张昌天等[17]采用硅橡胶软模上的缠绕法制备了复合材料格栅圆筒结构,研究了树脂体系及缠绕纱线等对结构的影响,获得了最佳工艺及设计参数。并对制备出的整体试样进行了轴向压缩测试。试样的破坏模式如图10所示,破坏点均位于螺旋向肋条,主要失效模式为分层破坏和弯曲折断破坏。此外,S.Kidane[18]以能量法为基础对格栅加筋结构进行优化设计,并通过实验验证了理论计算的正确性。T.D.Kim[19]制备的格栅加筋结构在端部采用了法兰加强,使整个结构受力更加均匀,格栅单元的失稳破坏为结构的主要破坏模式。K.Sakata和G.Ben[20]用三轴缠绕设备制备了碳纤维增强格栅加筋圆柱壳,蒙皮采用螺旋向缠绕和环向缠绕两种方式,如图11所示。轴向压缩测试用于验证格栅的增强作用。实验结果表明,格栅加筋圆柱壳的最大载荷要比圆柱壳和单纯的格栅结构高很多。

(a) 试验件外形 (b) 局部破坏形貌

图10 格栅圆筒结构及其压缩破坏形貌

Fig.10 Carbon fiber composite grids structures

螺旋向和环向蒙皮格栅加筋结构的比强度要比没有格栅的高出0.6倍和0.9倍。螺旋向蒙皮结构以屈曲破坏为主,而环向蒙皮结构以材料破坏为主,如图12所示。

(a) 格栅屈曲模形貌 (b) 螺旋向屈曲及卸载后形貌

HE和REN[21]对Kagome格栅增强的复合材料圆柱壳的轴向压缩性能进行测试,如图13所示。采用周期性对称有限元模型模拟该结构的破坏,数值计算结果和实验数据进行比较,验证了所提出模型。并基于退化原理对不同破坏准则进行分析,验证了模型的准确性。

FAN和FANG[22]采用纤维缠绕和两次共固化工艺,制备了碳纤维增强复合材料Kagome格栅夹芯圆柱壳,如图14所示。并通过轴向压缩测试研究了夹芯圆柱壳的刚度和承载能力。由于双蒙皮的增强作用,抑制了格栅肋板的弯曲。蒙皮损伤和失效是这种格栅夹芯结构的主要失效模式。和格栅加筋结构比,这种新型的格栅夹芯结构,有效地提高了结构的力学性能。SUN和FAN[23]基于等效薄壳理论建立分析模型来预报这种复合材料格栅夹芯圆柱壳的变形机制和多种失效模式进行了分析,如图15所示。失效模式包括整体屈曲、面层屈曲/凹陷、面层局部屈曲、格栅肋板破坏和强度失效。为了避免壳体端部的局部破坏,CHEN和FAN[24]在纤维缠绕和二次共固化工艺的基础上,在壳体端部引入法兰结构,同时用小胶带环确保格栅芯子和内蒙皮的紧密接触,图16为端部法兰环加强的格栅夹芯圆柱壳及其压缩测试装置。轴向压缩的测试结果表明这种先进制备工艺制备的格栅夹芯圆柱壳能避免失稳,局部屈曲、开裂和脱粘。

4 格栅结构的应用

格栅早期研究主要是前苏联和美国,直接服务于军事与航天。原苏联中央研究院(CRISM)在1981年就启动了类似的结构研究[25-26],到1985年研究结束时,采用连续纤维缠绕方法制备了火箭的级间段结构,如图17所示。后来相继研制了运载火箭的格栅级间段结构(1988年)和格栅结构的飞船附件适配器(1999年)。

格栅结构现在已广泛应用于俄罗斯重型运载火箭Proton-M[27]。有效负载附加装置(对接框)是运载火箭的主要结构—连接火箭和宇宙飞船。由于火箭和飞船的直径不同,所以典型的对接框是圆锥型结构(图18)。Proton-M的格栅适配器如图18(b)所示,格栅结构的对接框比铝结构轻60%且节约30%成本。

图19为上级间段结构的内部和外部视图。该结构由碳纤维/环氧螺旋形环向肋板和芳酰胺环氧树脂薄蒙皮组成,极限轴向压缩载荷为7.5 MN。下级间段有类似的结构,如图20所示,下级间段的承载能力更高,有12 MN。下级间段的质量相对于加筋铝结构轻38%。Proton-M自2007年首次试飞以来,已成功飞行23次。格栅复合材料替代加筋铝合金结构能显着减重并增加运载火箭的有效荷载。

航天器结构可分为两大类[28]:第一类是运载火箭承载的航天器主体,设计时在保证的强度和刚度的条件下,要尽量减轻质量。格栅结构由于其比强度和比刚度高,得到越来越多的应用。典型的太空舱如图21所示,设备安装在舱体外面,而储罐和发动机位于复合材料承力筒内部。Express-MD和Express-2000舱体的格栅结构并不规则,如图22所示。对于Express-MD结构,在缠绕形成的格栅间插入整块碳纤维面板用于连接接头,在此区域的螺旋肋板更密。Express-2000结构由轴向肋板局部增强。图23为规则和不规则肋板的格栅结构。图23(a)的承力筒结构比较规则,用于承载轴向压缩,图23(b)的承力筒结构用于承载弯曲,其轴向肋板的数量沿着圆柱轴变化。

第二类航天器结构并不承载较大载荷,但其应刚度和热稳定性高,且质量轻。薄壁梁是这类结构的典型结构形式,用于装配空间结构。复合材料层合板薄壁梁的质量不能小于由于其铺层厚度的有限性确定的最小值。而格栅结构梁的质量由肋板间距和截面面积控制,易于减小到期望值,图24为圆形和非圆形截面的格栅复合材料梁,其单位长度质量约为0.25 kg/m。

复合材料格栅结构是一种新型复合材料结构形式,且具有各项优良性能,在航空、航天领域具有良好的发展潜力和应用前景,未来极有可能成为主要的结构材料[29-33]。研究表明:

(1)格栅制备工艺逐步成熟。可成功制备出格栅加筋板壳结构,制备的大型筒形结构件已应用于航空航天结构。

(2)格栅结构设计理论比较成熟。以屈曲理论和强度理论为基础的格栅结构优化设计方法已成功应用于大型结构。

(3)格栅结构属于拉伸主导型结构,轻质高强,具有良好的承载能力。同时,该结构对缺陷不敏感,具备良好的抗损伤能力和抗冲击能力。

5 结语

复合材料格栅结构在承载效率方面具有更加明显的优势。但是,目前的工艺制备水平还无法完全充分发挥格栅结构的各项力学性能,这主要表现在以下两个方面:

(1)复合材料格栅结构制备工艺复杂,成型质量不高,格栅结构尤其是复合材料格栅结构与传统蜂窝夹芯结构、泡沫夹芯结构相比成型工艺较为复杂,在成型大尺寸复杂结构时难以保证产品质量;

(2) 复合材料格栅结构破坏模式及破坏理论研究不够深入,对于复合材料格栅结构力学性能的研究主要集中于刚度方面,对于格栅结构破坏模式及破坏理论方面的研究不够深入,导致在格栅结构的设计中无法有效辨识敏感设计和工艺参数,无法对结构的制备给予针对性的指导,难以提高产品质量。

因此,国内应在高质量复合材料格栅结构制备工艺以及格栅结构强度理论方面开展深入的研究工作,两项工作相互促进、协同发展,不断提高复合材料格栅结构的理论及实际力学性能,为我国航空航天轻质高强结构提供更好的解决方案。

[1] VASILIEV V V, BARYNIN V A, RAZIN A F. Anisogrid composite lattice structures-development and aerospace applications[J]. Composite Structures, 2012, 94: 1117-1127.

[2] 范华林, 金丰年, 方岱宁. 格栅结构力学性能研究进展[J]. 力学进展, 2008, 38(1): 35-52.

[3] 陈小平, 杨杰, 刘建超. 复合材料网格结构的研究现状[J]. 宇航材料工艺, 2009, 39(2): 6-11.

[4] HUYBRECHTS S M, MEINK T E, WEGNER P M, et al. Manufacturing theory for advanced grid stiffened structures[J]. Composites: Part A, 2002, 33: 155-161.

[5] HAN D Y, TSAI S W. Interlocked composite grids design and manufacturing[J].Journal of Composite Materials, 2003, 37(4): 287-316.

[6] ZHANG Y H, XUE Z Y, CHEN L M, et al. Deformation and failure mechanisms of lattice cylindrical shells under axial loading[J]. International Journal of Mechanical Sciences, 2009, 51: 213-221.

[7] PASCHERO M, HYER M W. Improvement of axial buckling capacity of elliptical lattice cylinders[J]. AIAA, 2011, 49(2): 396-410.

[8] RAHIMI G H, ZANDI M, RASOULI S F. Analysis of the effect of stiffener profile on buckling strength in composite isogrid stiffened shell under axial loading[J]. Aerospace Science and Technology, 2013, 24: 198-203.

[9] TOTARO G. Local buckling modelling of isogrid and anisogrid lattice cylindrical shells with triangular cells[J]. Composite Structures, 2012, 94: 446-452.

[10] TOTARO G. Local buckling modelling of isogrid and anisogrid lattice cylindrical shells with hexagonal cells[J]. Composite Structures, 2013, 95: 446-452.

[11] TOTARO G, NICOLA F D, CARAMUTA P. Local buckling modelling of anisogrid lattice structures with hexagonal cells: an experimental verification[J]. Composite Structures, 2013, 106: 734-741.

[12] SHI S S,SUN Z, REN M F, et al. Buckling resistance of grid-stiffened carbon-fiber thin-shell structures[J]. Composites: Part B, 2013, 45: 888-896.

[13] MOROZOV E V, LOPATIN A V, NESTEROV V A. Buckling analysis and design of anisogrid composite lattice conical shells[J]. Composite Structures, 2011, 93: 3150-3162.

[14] MOROZOV E V, LOPATIN A V, NESTEROV V A. Finite-element modelling and buckling analysis of anisogrid composite lattice cylindrical shells[J]. Composite Structures, 2011, 93: 308-323.

[15] VASILIEV V V, RAZIN A F. Anisogrid composite lattice structures for spacecraft and aircraft applications[J]. Composite Structures, 2006, 76: 182-189.

[16] HOU A, GRAMOLl K. Design and fabrication of CFRP interstage attach fitting for launch vehicles[J]. Journal of Aerospace Engineering, 1999, 12(3):83-91.

[17] 张昌天.二维点阵复合材料结构的制备与性能[D]. 国防科学技术大学, 2008:25-61.

[18] KIDANE S. Buckling analysis of grid stiffened composite structures[M]. Addis Ababa University, 1997.

[19] KIM T D. Fabrication and testing of composite isogrid stiffened cylinder[J]. Composite Structures, 1999, 45: 1-6.

[20] SAKATA K, BEN G. Fabrication method and compressive properties of CFRP isogrid cylindrical shells[J]. Advanced Composite Materials, 2012, 21(5/6): 44-457.

[21] HE J X, REn M F, SUN S Y, et al. Failure prediction on advanced grid stiffened composite cylinder under axial compression[J]. Composite Structures, 2011, 93: 1939-1946.

[22] FAN H L, FANg D D, CHEN L M, et al. Manufacturing and testing of a CFRC sandwich cylinder with Kagome cores[J]. Composites Science and Technology, 2009,69: 2695-2700.

[23] SUN F F, FAN H L, ZHOU C W, et al. Equivalent analysis and failure prediction of quasi-isotropic composite sandwich cylinder with lattice core under uniaxial compression[J]. Composite Structures, 2013, 101: 180-190.

[24] CHEN L M, FAN H L, SUN F F, et al. Improved manufacturing method and mechanical performances of carbon fiber reinforced lattice-core sandwich cylinder[J]. Thin-Walled Structures, 2013, 68: 75-84.

[25] VASILIEV V V, BARYNIN V A, RASIN A F. Anisogrid lattice structures-survey of development and application[J]. Composite Structures, 2001, 54: 361-370.

[26] VASILIEV V V, RAZIN A F. Anisogrid composite lattice structures for spacecraft and aircraft applications[J]. Composite Structures, 2006, 76: 182-189.

[27] VASILIEV V V, BARYNIN V A, Razin A F. Anisogrid composite lattice structures-development and aerospace applications[J]. Composite Structures, 2012, 94: 1117-1127.

[28] MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of applications for advanced three-dimensional fibre textile composites[J]. Composites: Part A, 1999, 30: 1445-1461.

[29] 杜善义, 章继峰, 张博明. 先进复合材料格栅结构(AGS)应用与研究进展[J]. 航空学报, 2007, 28(2): 419-424.

[30] 吴林志, 熊健, 马力,等. 新型复合材料点阵结构的研究进展[J]. 力学进展, 2012, 42(1): 41-66.

[31] 石姗姗, 孙直, 任明法, 等. 格栅非均匀分布效应对复合材料格栅加筋圆锥壳体稳定性的影响[J]. 工程力学, 2012, 29(4): 43-48.

[32] WU H, YAN Y, YAN W, et al. Adaptive approximation-based optimization of composite advanced grid-stiffened cylinder[J]. Chinese Journal of Aeronautics, 2010, 23: 423-429.

[33] 陈立明, 戴政, 范华林, 等. 轻质点阵夹层圆柱壳的设计与分析[J]. 清华大学学报(自然科学版), 2012, 52(4): 489-493.

Application and Research Progress of Composite Lattice Grids Structure

WANG Shixun SHI Yuhong ZHANG Xi JI Baofeng LI Xiongkui

(Beijing Institute of Astronautical Systems Engineering,Beijing 100076)

The topologies of the periodic lattices are analyzed together with their manufacturing methods. Simultaneously, the design and performance testing for composite grid structures are introduced. And, the overview of the applications to the structures in the aerospace engineering are presented.

Composite,Grid structure,Manufacturing method,Design,Performance testing

2016-08-31

王世勋,1982年出生,博士研究生,高级工程师,主要从事运载火箭结构设计工作。E-mail:shixun100@163.com

石玉红,1964年出生,硕士,研究员,主要从事运载火箭结构设计工作。E-mail:shi_jadered@163.com

TB33,V25

10.12044/j.issn.1007-2330.2017.01.002