任雯霞 杜若飞 赵立杰 洪燕龙 王优杰

(1. 上海中医药大学中药现代制剂技术教育部工程研究中心 上海 201203;2. 上海中医药大学上海中医健康服务协同创新中心 上海 201203)

湿法制粒技术是改善原料药流动性、均匀性和压缩性的重要手段[1]。软材的制备是湿法制粒的一道关键工序,影响颗粒得率、质量以及下游加工。研究表明,湿法制粒过程中的颗粒生长主要取决于软材的流变学特性,因为对于颗粒成核、团聚、生长,必须有足够的稠度[1]。但是软材即非液体,亦非粉体,不像沙粒一样有良好的流动性,也不像软膏一样,有典型的半固体特性。它是介于固体和半固体之间的物料,难以准确描述其流变学特性。

手捏试验是用于确定软材黏性的主要方法,判断标准为“握之成团,松之即散”,但这种评价方法存在着个体差异,依赖于操作者的技能和经验,同时耗料量大,因此可靠度有限[1]。与之相比,通过混合转矩流变仪(mixer torque rheometer,MTR)获得转矩流变性曲线,可以对湿物料的转矩流变特进行定量描述,可同时测定软材的扭矩值和扭矩振幅等转矩流变性参数,被认为是目前最可靠、有效的控制软材质量的方法之一[1]。这种技术由Rowe等[2]于1987年开发,此后,不少学者就不同来源的赋形剂、基质-黏合剂/润湿剂相互作用、搅拌桨转速和方向对转矩流变曲线的影响展开了一系列研究[3-5],奠定了转矩流变性表征软材黏度上的应用基础。此后,转矩流变性在表征湿法造粒和其他特殊应用(如挤出/滚圆法制粒)中粉体材料的行为方面得到了广泛的应用,这种方法被证明是最可靠的判断软材终点的控制方法。本文就软材转矩流变特性的评价方法及在制剂工艺开发中的应用进行综述,希望对湿法制粒技术的工艺开发提供一些参考。

1 转矩流变性测试原理

转矩流变性测试通过MTR完成,MTR由以下几个模块组成:流变仪、自动加液泵和计算机。计算机用于机器控制、数据采集和存储。自动加液泵连接到计算机上,并由MTR应用程序控制。流变仪由一个搅拌碗和两个对旋啮合桨组成,分为主桨与副桨,副桨以主桨速度的两倍旋转。黏合剂/润湿剂由自动加液泵加入样品中,随着黏合剂/润湿剂与粉末混合,材料稠度增加,对桨旋转产生阻力[6],通过负载传感元件的扭矩臂检测扭矩(图1)。记录的数据通常是收集时间内原始扭矩的算术平均值。

图1 转矩流变性测试原理图[7]

2 转矩流变性测试方法

转矩流变性测试方法常用为两种:多次加液法、可变混合时间法。

2.1 多次加液法

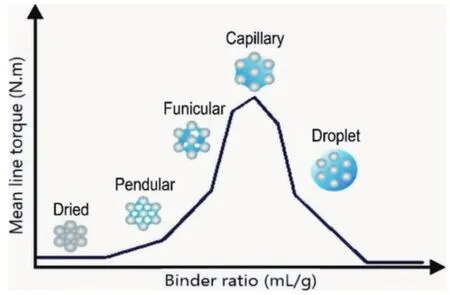

转矩流变性测试的多次加液法是其应用最为普遍的方法。它是通过多次加液,获得加液量与扭矩值关系曲线的方法。该过程随黏合剂/润湿剂的增加及搅拌作用,水分子在粉体间迁移,粉体与液体呈现不同结合状态,如钟摆状、绳索状、毛细管状以及液滴状,在毛细管状时对应最大转矩值(torque max,Tmax)。随着黏合剂/润湿剂的进一步增加,物料过湿呈糊状到液滴状,扭矩值下降[8](图2)。可通过多次加液法确定特定状态下最佳黏合剂/润湿剂用量,即液固比(liquid to solid ratio,L/S),从而判断液体饱和状态,进一步预测颗粒生长区域。

图2 多次加液法转矩流变曲线[8]

2.2 可变混合时间法

可变混合时间法,是通过一次加入全部黏合剂/润湿剂,记录平均扭矩随混合时间变化的方法。在固液系统中,粉末润湿后,扭矩都增加到最大值,然后响应逐渐下降,直到达到平衡响应[9]。然而,不同性质物料达到平衡值的时间是不同的,因此可变混合时间法也常常被用于快速检测处方性质差异[10]。

3 转矩流变性在药物制剂的应用

3.1 指导黏合剂用量选择

转矩流变性曲线指导黏合剂/润湿剂用量的优选,在丸剂、高剪切制粒中的应用广泛,在双螺杆挤出制粒中初步涉入[11]。大多数人认为,毛细管阶段是理想的造粒终点[1,12-13]。一些学者主张使用钟摆期和绳索期之间过渡区域所对应的液体黏合剂/润湿剂来制粒,而另一些学者则认为绳索期和毛细管期间的过渡区域可能更适宜[1,14]。这可能与配方组分有关,因为后者研究的配方中含有微晶纤维素(microcrystalline cellulose,MCC)[7]。Kuhs等[12]认为,最高扭矩值处对应的L/S,即L/S Tmax可被视为理想湿法造粒终点的良好近似值,在L/S Tmax处对不同溶解度原料药、载药量处方挤出滚圆,发现微丸粒径全部在可接受范围900~1 400 μm之间。在他们的研究基础上,Belem等[8]将扭矩峰值作为筛选呋喃唑酮颗粒最佳配方的标准之一,并将L/S Tmax作为加液终点进行了试验,获得了良好的流动颗粒(11%~15%卡尔指数)、更少易碎和更规则形态的颗粒。Sarkar等[14]发现使用L/S Tmax制备含MCC微丸,软材相对较湿,使用L/S Tmax的80%~90%润湿剂制丸,微丸质量较好。李雪等[15]以75种中药处方为原料,以转矩流变曲线的第二个扭矩峰值处对应黏合剂/润湿剂用量指导挤出-滚圆制粒,成功制得圆球74种,表明转矩流变性曲线可用于指导微丸润湿剂用量的优选。Junnila等[16]提出可通过MTR预测TSG的最佳L/S,研究表明,转矩流变性曲线拐点以及2/3峰值扭矩处对应L/S能制得抗张强度较好(>2 MPa)、流动性较好(质量流量>10 g/s)的颗粒。Miyazaki等[17]将转矩流变性曲线二阶导数为0时对应L/S应用于双螺杆挤出,制备布洛芬含量为50%(w/w)的速释片。通过等效溶出曲线成功完成了从高剪切制粒到双螺杆挤出制粒的工艺转移(药物在pH 5.5缓冲液中f2值≥ 54)。

3.2 处方开发

通过转矩流变性曲线可用于检测各种物料参数的作用,如:辅料比例、来源,黏合剂/润湿剂浓度、黏度和黏附功[1],从而指导辅料、配方、黏合剂/润湿剂的选择、用于处方开发。

通过转矩流变性曲线可以快速定量评估不同组成配方成分的影响。Rowe等[2]在比较不同比例MCC配方时,发现MCC比例越高,共混物的最大扭矩响应越高,且峰值也较宽,达峰需液量更高。这种配方被认为能产生更强的颗粒且更易制粒成功,因为它对过量的加液量不敏感。

测定转矩流变性还可以协助润湿剂种类选择。Ghorab等[18]对比了两种造粒溶剂(水、水-异丙醇1∶1)对布洛芬-β-环糊精的流变学影响,研究表明,多次加入水后,扭矩大幅度增加至3.3 Nm,形成大的团聚物,而水-异丙醇(1∶1)并没有引起扭矩的显着增加(平均扭矩1.7 Nm),产生了更合适的团聚物,因此选择水-异丙醇(1∶1)作为润湿剂用于高剪切制粒更适宜。

3.3 预测颗粒生长行为

学者普遍认为转矩流变性曲线可以阐释颗粒生长机制,进而预测造粒终点。Chitu等[19]将改进的毛细管值(capillary,Ca*)阐释颗粒生长机制,观察到Ca*小于0.8时,黏合剂的黏附功是颗粒化的主要参数;Ca*大于0.8,黏合剂的黏度是控制颗粒生长的关键参数。Ly等[20]在此基础上,进一步修正Ca*,可以很好地预测软材的最佳稠度(R2为 0.80)。

Zhang等[21]探索了一种转矩流变性曲线扭矩测量标准来评估原料药在实验室干燥过程中的造粒风险。将造粒“危险区”界定在峰值扭矩一阶导数值(torque peak,Tpk)在20 Nm/kg及以上,如果搅拌开始于或高于临界值溶剂量,则能观察到原料药的大量聚集。Franceschinis等[22]则认为峰值扭矩一阶导数值为0.2 Nm/g为临界颗粒生长值。对于相对较高(Tpk>0.2 Nm/g)的制剂,颗粒的巩固和生长是困难的,并且可以观察到诱导生长机制(5%黄原胶-95% MCC100)。当Tpk值<0.2 Nm/g时,湿物料的变形性较高,生长状态符合稳定生长机制(MCC100和蔗糖-MCC100)。所建立的方法可成功地用于高剪切中颗粒生长机理的预测,为工艺设计和开发提供有价值的工具。

3.4 过程控制和预测放大策略

转矩流变性曲线可以提供一种可靠、快速和定量的方法来控制放大工艺中产品的质量。

研究表明,转矩流变曲线的扭矩峰值与颗粒和片剂理化性质密切相关[6-7,13]。

1)溶出速率 Mahrous等[23]将转矩流变性曲线作为吲哚美辛挤出微丸湿颗粒的评价工具发现,配方的吲哚美辛释放速率的大小取决于软材的峰值扭矩的大小,而峰值扭矩又取决于所添加黏合剂聚合物的类型和浓度。Otsuka等[24]发现相比高剪切仪器显示的电流值,转矩流变性曲线的扭矩,更能够量化颗粒的不同捏合状态差异,且与颗粒溶出速率直接相关。

2)粒径 Ibrahim等[25]比较黏合剂聚乙烯吡咯烷酮和亲水性赋形剂甘露醇的浓度对茶碱处方挤出微丸的性能影响时发现,增加聚乙烯吡咯烷酮浓度会提高MTR扭矩峰值、颗粒粒径,显着降低茶碱溶出速率,而甘露醇则相反。

3)颗粒得率 Soh等[13]发现软材转矩力随山梨醇含量增加先增加后下降,山梨醇含量达22.5%时,细粉迅速增加,微丸得率下降。Sakr等[6]成功地证实了转矩流变性曲线作为预成型工具在放大的适用性。他们分别对30、500和1 000 g三批物料使用L/S Tmax 30、500和1 000 mL润湿剂进行挤出-滚圆,颗粒在溶解曲线、粒度分布和颗粒形态方面表现出高度相似性。通过转矩流变性曲线可以准确预测颗粒、片剂性能,将其用于过程控制和预测放大,能保障产品质量在实验规模和中试规模的一致性。

4 展望

MTR是从塑料、橡胶行业等其他制造业逐渐引进制药行业的新技术,作为一种测软材转矩流变性的过程开发工具,与传统手捏实验相比,科学性强、操作简单,节省时间和资源,在高剪切、挤出微丸等湿法制粒研究广泛,已被证明是控制软材、颗粒质量的一种较为可靠的方法。然而,通过MTR测试转矩流变特性容易存在加液不均、重现性差的问题。此外,用于湿法制粒的最佳加液量还没有统一的说法。虽然存在某些问题,然而近年来随着质量源于设计理念深入,此项技术得到不断地优化和改善,不可否认,转矩流变性作为湿法制粒预配方评价和规模化的一种有价值的手段,具有明显的吸引力,会得到更多的关注和发展,相信其应用于湿法制粒领域有广阔的发展前景。