王 轲

(中石化股份天津分公司,天津 300270)

引 言

天津石化1#加氢裂化装置的P301泵于2008年投入使用,泵型号为TD80-145×12,输送流体为贫胺液(水、H2S、MDEA),泵入口压力0.19MPa、泵出口压力14.4MPa,转数为2 950r/min,功率为630kW。冲洗方案PLAN11,冲洗由第2级叶轮室引出,经节流孔板进入密封腔。机械密封的平均使用寿命不超过2个月,平均每年要维修6次以上,始终没有找到问题的根结所在,维修方面也只能是通过每次更换机械密封来解决,既不能彻底解决问题,又不能保证设备的稳定运行,同时也浪费了大量的人力物力。由于泵体结构很复杂、轴径较大,所以维修用时比较长,正常情况下5个~7个工人一个工作日还修不完。从全年统计看,P301维修工时是其他泵位的14倍左右。按1年维修6次计算,每次更换2套机械密封(该泵是双支撑泵),1年下来就需要12套机械密封,是一项较高的费用。该泵属于大型多级泵,维修难度大,同时频繁的维修会带来不安全隐患。例如,串量大时会产生抱轴的现象,大大增加维修难度及维修时间。如果期间另一台泵也出现问题,那将造成不可估量的损失。所以,P301泵机械密封的改造势在必行。

1 机械密封简介与分析[1-2]

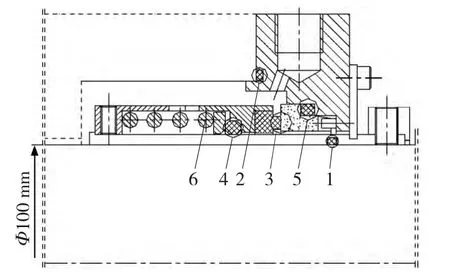

P301泵随机带的密封是单弹簧旋转式,机械密封在静压实验良好,运转开始后就存在滴漏问题,大概每分钟4滴~6滴,而且泄漏量会逐渐增大,最后形成淌流现象。从更换下来的机械密封观察,发现密封端面磨损严重,同时密封圈也有溶胀现象。机械密封如图1所示。

图1 改造前机械密封

该密封是单弹簧旋转式非平衡型机械密封。从密封结构上分析如下:

1)单弹簧机械密封传动力矩不平衡,一般不适用于大于80mm的轴径。主要是因为轴径大于80mm后,线速度较大,会影响机械密封的使用性能。

2)非平衡型机械密封(指密封流体作用面积大于密封端面的面积)端面上的作用力随密封流体压力升高而增大,所以非平衡型机械密封只适用于低压的情况,且使用压力不能超过1.5MPa。通过公式(1)可以计算出P301泵密封腔的压力,即机械密封的工作压力。

式中:P为密封腔压力,MPa;P出为泵的出口压力,MPa;Pλ为泵的入口压力,MPa。

从计算结果上看,该机械密封的工作压力要远远高于非平衡型机械密封的设计使用压力。所以,该泵机械密封的选型就存在问题。

3)密封端面结构一般可以分为整体结构和镶嵌结构2种。从设计上来说,应优先选用整体式结构,以防止镶嵌结构的应力引起密封端面变形,进而导致机械密封失效。

4)大轴径(75mm以上轴径)机械密封,通常情况下优先选用弹性元件静止式结构。

5)贫胺液是一种混合溶剂,对橡胶制品有一定溶胀型,所以不能采用橡胶类密封圈。

通过上述分析,该机械密封从选型以及选材方面都是不合理的,不适用于这种工况条件,所以才会存在机械密封使用寿命短、频繁维修等问题。

2 改造方案

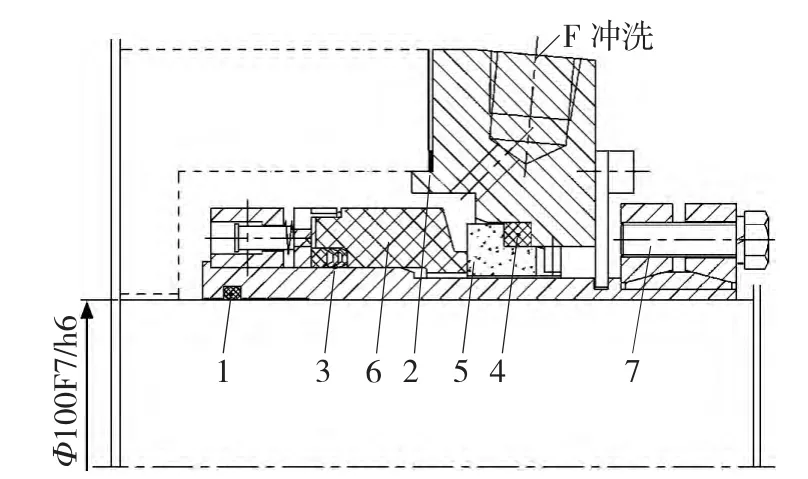

通过与密封生产厂家技术人员多次沟通,最终确定对该泵位机械密封升级的改造方案。如图2所示。

图2 改造后机械密封

1)将原机械密封的单弹簧旋转型结构改为多弹簧型,以确保均衡的传递力矩,使机械密封端面具有良好的追随性,保证密封端面在工作时紧密贴合。

2)将原机械密封单弹簧结构改为多弹簧。这样,弹簧力可以均匀分布在圆周上的各个点,确保密封端面受力均匀性。

3)将原机械密封动环镶嵌结构改为整体式结构,以消除镶嵌式结构密封端面的受力变形与热应力变形,避免因密封端面变形造成机械密封的泄漏。

4)改变辅助密封圈的材质,采用聚四氟乙烯密封圈。

5)动环传动方式采用凸耳式传动结构,避免在高压工况条件下因启动瞬间力矩过大而导致的石墨静环出现的碎裂问题。

6)将原非平衡型机械密封改为平衡型,并选择了合理的平衡系数,确保其工作的稳定性。

7)根据经验选择合理的弹簧比压及端面比压,确保整套机械密封的稳定性与使用寿命。

3 结论

P301泵机械密封经过2009年升级改进后运行一直比较平稳,平均使用寿命在15个月~18个月,合计达到15 000h,从根本上解决了原机械密封使用寿命短、维修频繁的问题。

1)机械密封结构调整后,大大延长了机械密封的使用寿命,很大程度上节省了采购成本,而且维修的频率也由以前每年维修4次变为现在的1.5年左右维修1次,大幅度降低了设备的维护成本。

2)机械密封升级后,很大程度上提高了设备的稳定性,消除了该泵位长期存在的隐患。

[1] 顾永泉.机械密封实用技术[M].北京:机械工业出版社,2001.

[2] 王汝美.实用机械密封技术问答[M].北京:中国石化出版社,2006.