段志栋

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

反渗透法和全离子交换法除盐技术初步比较

段志栋

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

在除盐水的生产过程中,有多种除盐技术可供选择,经过对反渗透法和全离子交换法除盐技术的初步比较,认为反渗透加离子混合交换器工艺较全离子交换法生产除盐水工艺技术可靠,经济可行。

除盐技术;反渗透;离子交换

1 除盐水及除盐技术

用各种处理工艺及设备,把水中的悬浮物、胶体、溶解物质等除去,所制取的产品水,称做除盐水。用户对水质的要求不同,除盐设备及工艺不同,相对产水成本将随之变化。综合考虑,根据设计要求,各用户对除盐水中盐的容忍度不一样。水的纯度越高,其中残留物质越少。实际生产中,由于用户选择水质标准不同,赋予除盐水不同的称呼。例如,蒸馏水是指CD(电导率)≤3 μS/cm(25 ℃)的水;一级除盐水是指CD≤5 μS/cm(25 ℃)、SiO2≤100 μg/L的水;二级除盐水是指CD≤0.2 μS/cm(25 ℃)、SiO2≤20 μg/L的水;高纯水或超纯水是指CD≤0.2 μS/cm(25 ℃)、Cu、Fe、Na质量浓度小于3 μg/L的水。

水对盐的容忍度越大,电阻值越小,其导电能力越强,水中含盐的多少直接体现水导电能力的大小。生产实践中用电导率体现水的纯度。电导率受水温的影响较明显,通常水温上升1 ℃,电导率增大约2%,行业标准或工艺设计产水水质时要标注对应水温下的电导率。25 ℃时纯水电离的H+和OH-所产生的电导率为0.055 μS/cm,这也是除盐水纯度的理论极限。

各行业对除盐水的称呼和水质标准还存在一定差异。例如,有的行业将CD<0.1 μS/cm(25 ℃)、pH值为6.8~7.0及去除其他杂质和微生物的水称为高纯水。在某些行业,除盐水又称纯水、脱盐水、无盐水和纯化水。我公司锅炉及工艺用水称为脱盐水[1]。

以反渗透膜法首次应用的时间为界,将其以前研究开发及应用于实际的除盐技术称为传统除盐技术,之后的除盐技术称为新兴除盐技术。传统除盐技术成熟,应用范围广,设计及工程经验丰富,主要方法有冷冻法、离子交换法、电渗析法和蒸馏法等。但是,这些技术存在工艺操作繁琐、现场管路复杂、设备检修工作量大和酸碱废水排放量多等特点,正逐步被新兴除盐技术所取代。新兴除盐技术设计自动化控制、现场布置合理、运行维护便捷、对环境危害小,主要方法有反渗透法和电除盐法。

2 反渗透(RO)法除盐

反渗透(RO)法除盐是一种新型膜分离除盐技术,20世纪60年代研究成功并应用于生产中。在压力驱动下溶液通过反渗透膜系统,实现溶液中的溶剂和溶质分离的过程,称反渗透(RO)法除盐。

2.1 反渗透原理

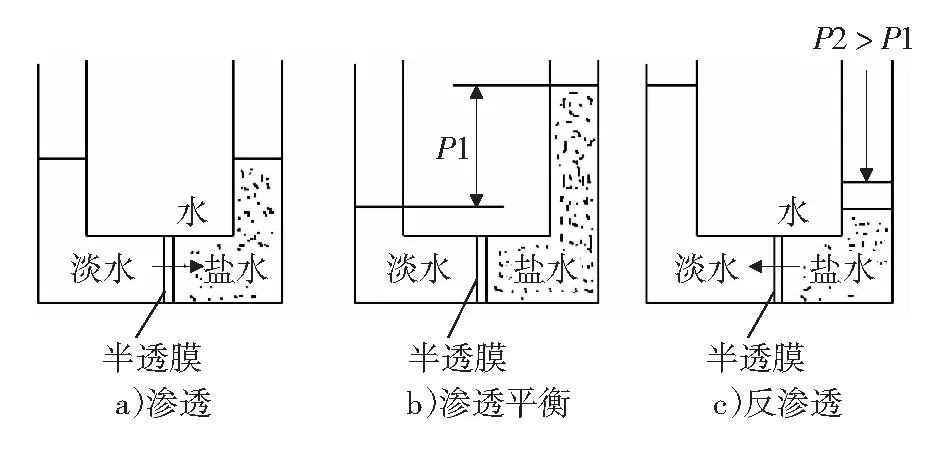

在一定温度下,用一张易透过水而难透过盐的半透膜将淡水与盐水隔开,如第65页图1所示。由于淡水的化学位高于溶液中水的化学位,从热力学观点看,水分子会自动地从化学位较高的左边淡水室穿过半透膜向化学位较低的右边盐水室转移,这一过程称为渗透,如图1a)所示。随着左室中的水不断进入右室,右室含盐浓度下降,加之右室水位升高和左室水位下降,导致右室水的化学位增加,直到与左室水的化学位相等,渗透停止,这时渗透达到平衡状态,如图1b)所示。平衡时淡水液面和同一水平的盐水液面所承受的压力分别为P和P+ρgh,后者和前者之差(ρgh)称为渗透压差,用P1表示。这里,P表示大气压,ρ表示水的密度,g表示重力加速度,h表示两室水位差。当给溶液上施加大于渗透压(P1)的压力(P2),溶液中的水将穿过半透膜进到淡水边,这种由于压力驱动下使渗透现象逆转的过程称为反渗透,如图1c)所示。鉴于反渗透膜选择性地只透过溶剂(一般是水)的特性,反渗透就是克服渗透压对溶液施加压力,实现溶剂从溶液中透过半透膜(RO膜)而分离出来制得纯溶剂(水)的过程。

图1 渗透与反渗透现象

2.2 反渗透除盐的特点

1) 水与盐分离的推动力为压力。

2) 对水源含盐量要求范围宽,处理含盐量大致在300 mg/L以上的水源经济性更好,多应用在饮用纯净水、医用去离子水、电子级水和小于或等于5.29 MPa及以上锅炉的补给水的制备。

3) 除盐率一般为99%,介于电渗析和离子交换法之间,工业设计在离子交换法等深度除盐之前,作为高含盐量水源的初步除盐,无法直接生产出超纯水。

4) 药品消耗少,不产生酸碱废水。

5) 一般须持续排放一定量浓水。对于苦咸水和含盐量不高的天然水,水的回收率一般为75%~85%。相对海水而言,水的回收率一般为30%~50%。

3 离子交换法除盐

作为目前应用较广的传统除盐技术之一的离子交换法除盐,起源于20世纪40年代。该技术的核心是利用了2类离子交换树脂(简称树脂),一类是阳离子交换树脂(简称阳树脂),另一类是阴离子交换树脂(简称阴树脂)。工业上以合成树脂应用广泛,其为高分子粒状材料,树脂内含有大量能与水中离子起交换反应的物质(称之为可交换离子),阳树脂中可交换离子是H+,阴树脂中可交换离子为OH-。所以,盐水依次通过阳树脂层和阴树脂层后,盐水中的阳离子和阴离子依次交换成H+和OH-,H+与OH-进一步结合成纯水。受离子交换反应平衡的制约,盐水通过上述处理后,仍残留少量盐分。盐水通过树脂层,不断地消耗掉树脂中的H+和OH-,树脂最终失去交换能力。通过再生可以恢复树脂的交换能力,工业上用一定浓度的HCl或H2SO4水溶液与阳树脂接触,用一定浓度的NaOH水溶液与阴树脂接触,以恢复树脂的活性(交换能力)。树脂的可再生特性决定了它可以重复使用。

3.1 离子交换法除盐的特点

1) 利用化学能来实现水与盐分离,即依赖于离子交换反应。

2) 通常用来处理含盐质量浓度低于500 mg/L的原水;含盐量更高的水,用反渗透法除去95%以上盐类后,再用离子交换法深度除盐。

3) 是目前除盐较彻底的水处理技术,除盐率可达99.99%。因此,常作为生产纯水、超纯水、电子级水的终端除盐技术。

4) 由于再生频繁,产生较多的酸碱废水。

5) 水回收率大约为90%。

6) 同电渗析技术结合产生了EDI技术。

4 反渗透加混床除盐与全离子交换法除盐技术比较

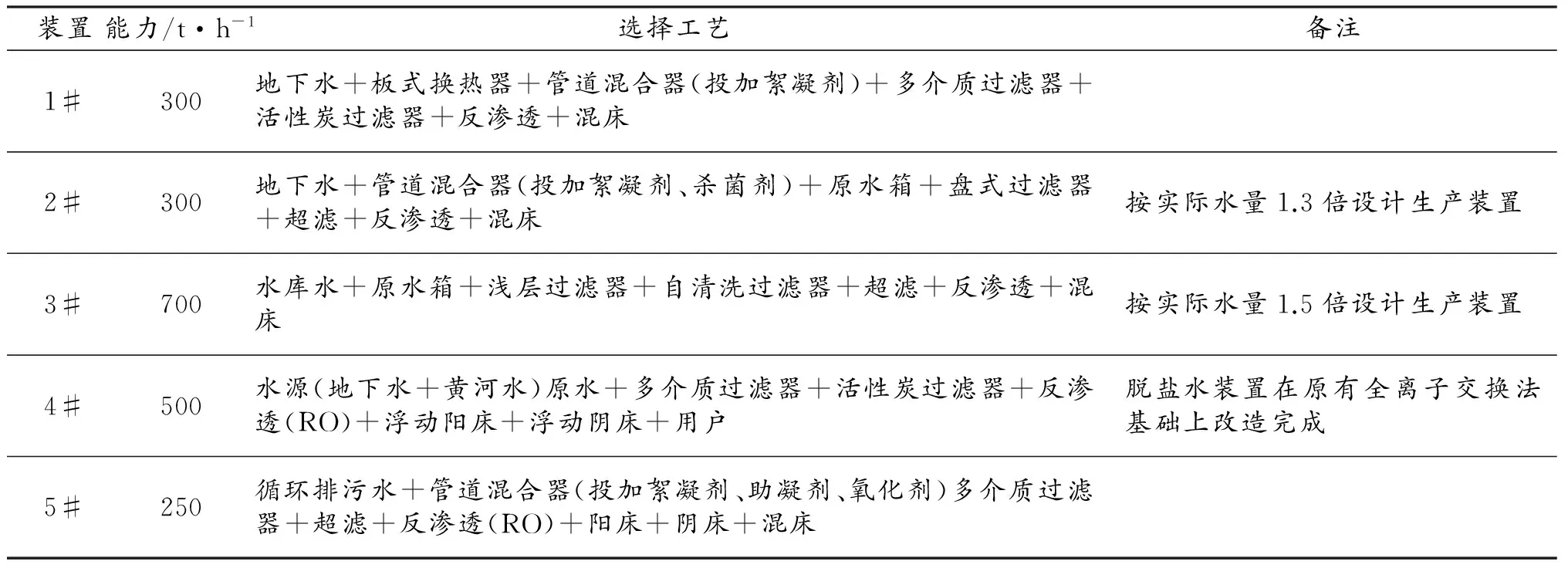

通过对部分脱盐水装置的分析,一般情况下,初步除盐都采用新兴的反渗透除盐技术,深度除盐选择离子交换除盐技术。第66页表1列出了部分装置采用的脱盐水工艺。

4.1 2种除盐工艺总体比较

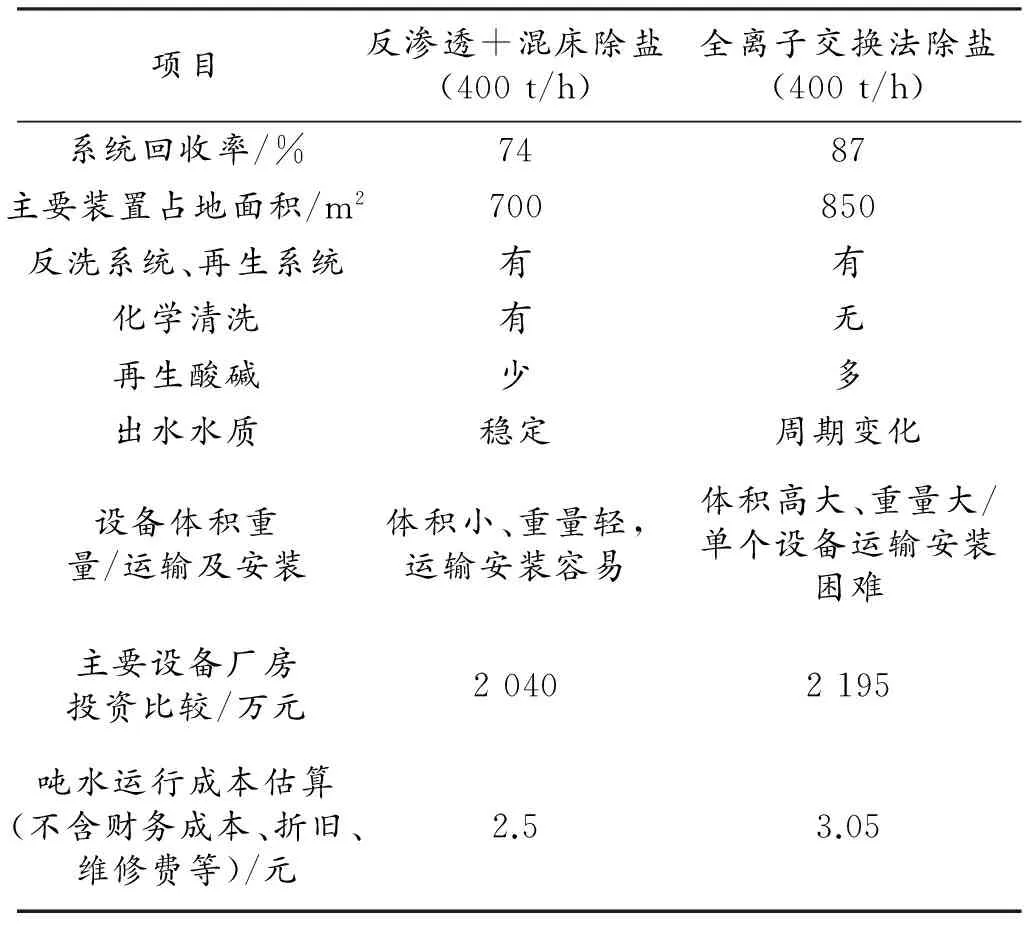

规模相同的脱盐水装置,反渗透加混床除盐较全离子交换法除盐再生耗酸碱少、主要装置占地面积少150 m2、吨水成本减少0.55元、出水水质稳定(详见第66页表2)。

4.2 部分运行脱盐水装置比较

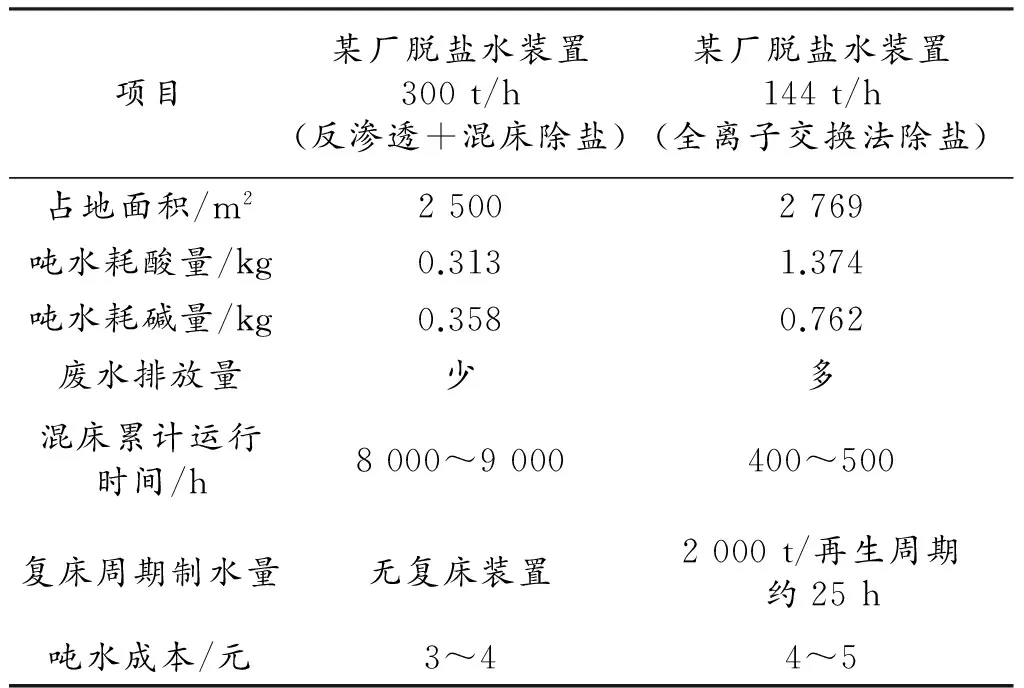

对2套脱盐水装置比较,反渗透加混床除盐较全离子交换法除盐占地面积少、吨水耗酸少1.061 kg、吨水耗碱少0.404 kg、吨水成本少1元(见表3)。

表1 部分单位脱盐水工艺选择情况

表2 2种除盐工艺总体比较

表3 运行脱盐水装置比较

4.3 工艺优缺点

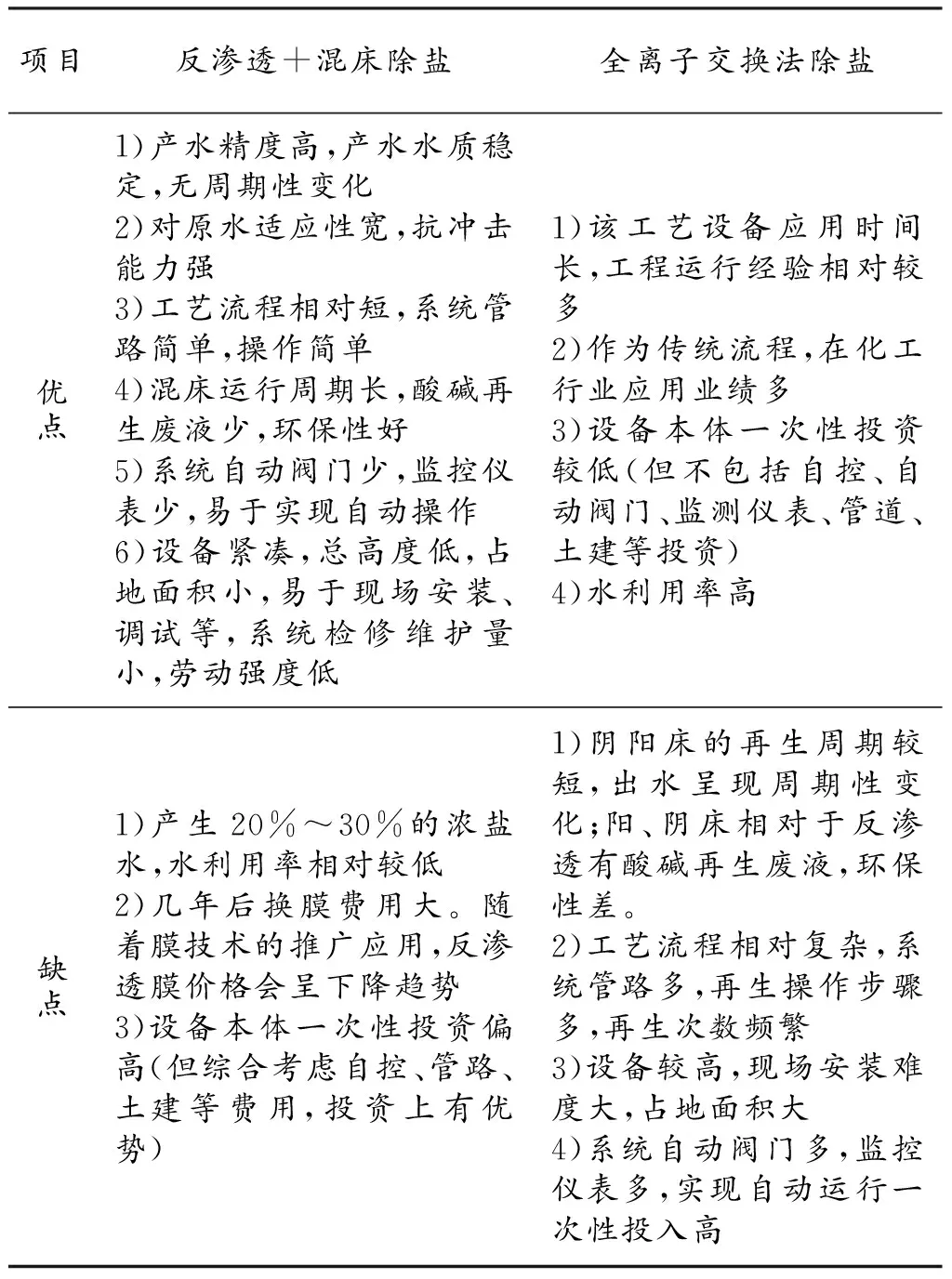

通过对2种除盐工艺比较可看出,反渗透加混床除盐工艺操作简单、运行成本相对较低、现场设备布置紧凑、占地面积小、环保性好(详见表4)。

表4 2种除盐工艺优缺点

5 结束语

通过比较可以看出,反渗透加离子交换器(混床)较全离子交换法工艺生产除盐水占地面积小、耗酸碱量少、再生废水排量少、投资少,所以,反渗透法加离子交换器(混床)较全离子交换法生产除盐水工艺技术可靠、经济可行。

但是,反渗透除盐装置仍然存在如下问题:反渗透除盐装置水利用率低,一级反渗透水利用率75%,加浓水反渗透除盐装置水利用率最好能达到80%,污水生产脱盐水反渗透装置水利用率最好能达到70%。反渗透脱盐工艺必有20%~30%的浓盐水要排掉,国家目前对于浓盐水排放指标暂时没有明确规定,浓盐水排放必须满足环评排放标准,随着河流含盐量的增加,浓盐水的污染问题已引起国家相关部门高度重视。

为了减少排污,必须考虑浓盐水的综合利用。目前,浓盐水的再利用有:1)锅炉冲渣、造气冲灰;2)浓盐水采取蒸馏、结晶等工艺,最后制盐。但此工艺投资高,特别是结晶出的盐分离提纯困难大,利用率低。

[1] 周本省.工业水处理[J].北京:化学工业出版社,2002.

Preliminary comparison of desalination technology of reverse osmosis and total ion exchange

DUAN Zhidong

(Shanxi China Coal Pingshuo Energy Chemical Co., Ltd., Shuozhou Shanxi 036000, China)

In the process of desalinated water production, there are a variety of desalination technology to choose from. In this paper, through the preliminary comparison of reverse osmosis method and the total ion exchange method of desalination technology, it is believed that the reverse osmosis and ion exchange process is more reliable and economically viable than the whole ion exchange process.

desalination technology; reverse osmosis; ion exchange

2017-03-21

段志栋,男,1975年出生,毕业于北京化工大学化学工程与工艺专业,工程师。研究方向:化工水处理。

10.16525/j.cnki.cn14-1109/tq.2017.04.21

TQ085;TQ425

A

1004-7050(2017)04-0064-03

专题讨论