付鹏兵, 郭志鹏, 张晓军, 任玲兵

(潞安煤基清洁能源有限责任公司,山西 长治 046000)

采用潞安高灰分、高灰熔点的贫瘦煤为主煤,制订配煤方案,通过工业化试烧,得出了最佳配比,获取了试烧数据,实现了壳牌炉安全稳定长周期运行,不仅扩宽了壳牌炉的煤种适应性,更延伸了贫瘦煤的化工用途。

配煤;壳牌气化炉;液态排渣炉;贫瘦煤;Shell炉

引 言

壳牌粉煤气化工艺是目前世界上较为先进的煤气化技术之一,与其他煤气化工艺相比有其独特的优越性(如碳转化率高、氧耗低、冷煤气效率高、自动化程度高、节能环保等),但也有一定的局限性,其中,煤质的选择是制约煤气化装置能否稳定长周期运行的关键,直接影响其安全操作和经济效益[1-2]。

山西潞安煤基清洁能源有限公司在建180万t/a煤基费托合成油品拟利用潞安本地丰富的煤炭资源,采用壳牌煤气化工艺生产。本文选取潞安主产的贫瘦煤作为试验对象,通过煤质分析和配煤研究及工业化试烧,找到潞安煤和壳牌炉的最佳结合,为该项目解决就地煤转化和壳牌炉稳定经济运行提供依据。

1 潞安煤与壳牌入炉煤指标差别

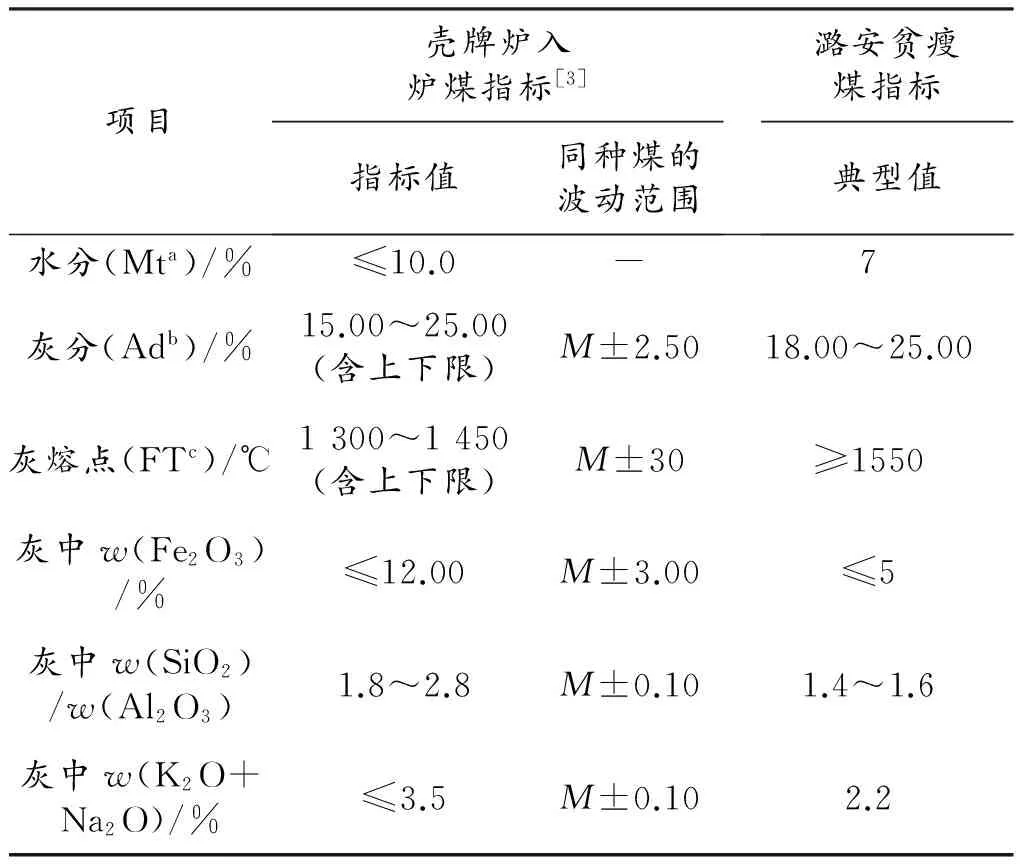

典型壳牌炉的入炉煤指标要求和潞安主力煤种的煤质指标见表1。

从表1可以看出,潞安煤与壳牌炉入炉煤指标差别主要集中在灰熔点和灰中硅铝比上。

表1 壳牌气化炉入炉煤指标与潞安煤质指标对比

1.1 灰熔点

灰熔点决定了煤的气化温度。一般将煤种灰熔点控制在1 300 ℃~1 450 ℃,壳牌煤气化装置一般操作温度高于灰熔点100 ℃~150 ℃。如果采用灰熔点较高的煤种,将会产生以下不利的影响:为了实现气化炉的顺利排渣,必须提高气化炉的操作温度,这将造成氧耗和煤耗增加,合成气中的CO含量增加,有效气组分降低;操作温度提高后,水冷壁蒸汽产量增加,使气化炉热损失增加。同时,激冷段及后工段热负荷增加,对设备的使用寿命和后工段都有很大的影响。

为降低煤的灰熔点,通常采用添加助熔剂的方法。但添加助熔剂在降低灰熔点的同时,也产生以下不利影响:一方面,无效组分增加了气化炉的运行负荷,导致热量损耗大,产气率低。另一方面,氧化钙含量越高气化操作空间越小。气化炉不易调节控制,难以稳定运行。

1.2 灰中硅铝比

壳牌煤气化是一种熔渣气化工艺,采用液态排渣,以渣抗渣的原理。灰分的组成、煤灰黏度特性直接影响着壳牌煤气化装置的稳定运行。灰渣黏温特性是指熔融灰渣的黏度与温度的关系。熔融灰渣的黏度是熔渣的物理特性,煤种不同,渣的黏温特性差异很大,有的煤种在一定温度变化范围内其灰渣的黏度变化不大,也即对应的气体操作范围宽,当操作温度偏离最佳值时,对气化运行影响不大;有的煤种当温度稍有变化时其灰渣的黏度变化比较剧烈,操作中应予以特别注意,以防低温下渣流不畅发生堵塞。可见,熔渣黏度对温度变化不是十分敏感的煤种有利于气化操作。

硅铝比决定了渣的黏温特性曲线,w(SiO2)/w(Al2O3)较低时,渣的黏温特性差,液态渣在流动过程中随着温度的降低,黏度直线上升,渣的流动性减弱,大量的渣淤积在水冷壁渣口处导致渣口堵塞,影响装置正常运行。较高的硅铝比可以使熔渣在较宽的温度范围内保持良好的黏度和流动性,从而可以增加气化的操作空间,大大减少因温度波动造成的堵渣和跨渣现象[4]。因此,硅铝比对于气化炉的平稳操作具有十分重要的意义,是进行原煤选择时

的最重要条件之一[4]。实际操作中一般选择w(SiO2)/w(Al2O3)=2.0左右。

韩永振[3]、孙龙会[5]等指出,硅铝比也是影响气化炉合成气冷却器积灰的关键因素之一,较高的硅铝比可有效地解决合成气冷却器的积灰问题。

2 混配方案确定

通过以上比较分析,本地潞安贫瘦煤灰含量达到25%,接近设计最大指标,在高负荷工况下灰渣量大,排渣困难,严重时会造成堵渣;且灰熔点>1 550 ℃,要求气化温度非常高,硅铝比较低,灰渣对温度较敏感,操作空间很小,极易发生堵渣和跨渣的风险,因此无法作为单独煤种用于壳牌炉入炉煤使用,需通过混配调整组分。

配煤技术基本原理是利用不同煤种各自组成成分、物理和化学性质的差异,相互取长补短,使最终配出的混合煤在性能指标上达到最佳状态,以满足用户对煤的质量要求。其工业分析等指标符合线性相加的规律[6],但其灰熔点由于不仅与煤灰的组分有关,还和组分间高温下相互作用形成的共熔体有关,因此匹配性较差[7],需实测。

2.1 辅煤的选择

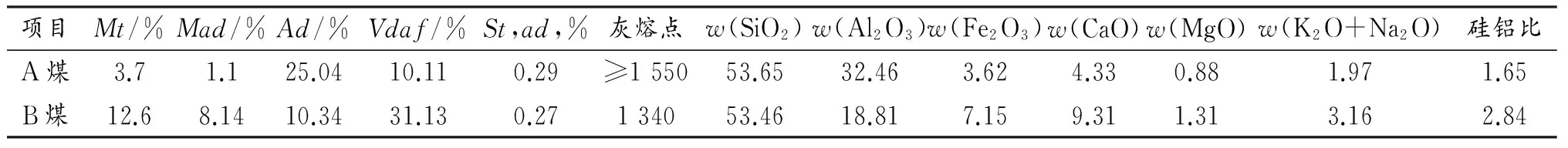

针对潞安煤高灰分、高灰熔点黏温特性差的特点,在山西周边地区进行了调研,共取样34个,经检测,神木B煤具有低灰分、低灰熔点、高活性的特点,B煤煤质及试验用潞安A煤质分析数据见表2。

表2 试验用A煤和B煤的煤质分析数据

2.2 二元煤混配方案的制定

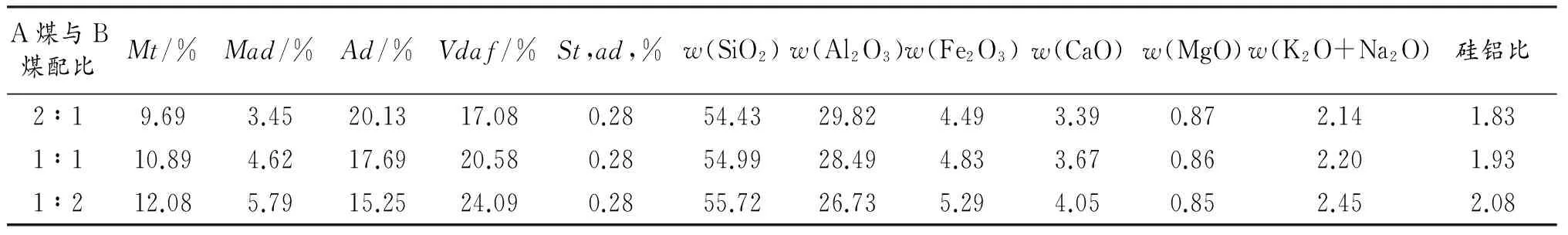

混配后的煤质分析数据见表3。

表3 混配后煤质分析数据表

与表1相比,以上3个配比在灰分和硅铝比上都能满足壳牌炉入炉煤指标,但灰熔点>1 500 ℃,无法满足要求。

混煤在不同石灰石添加比例下的灰熔点及采用壳牌专用软件计算的操作空间见表4。

从表4中可以看出,添加2%~3%的石灰石即可满足要求。为尽量缩小与之前所用煤种的差距,工业化试烧最终选择A煤和B煤1∶1混合并添加3%石灰石方案。此时,T20为1 699 ℃、全液化温度1 430 ℃,操作窗口269 ℃,操作温度合理、操作范围宽,燃烧应该更平稳,堵渣风险较低,入炉煤灰分达到18.27%,符合入炉煤标准。

表4 不同石灰石添加比例下的灰熔点和全液化温度

3 工业化试烧过程及评价

采用A煤和B煤1∶1混合并添加3%石灰石方案,在国内某厂日投煤量2 000 t的壳牌炉上进行了工业化试烧。

3.1 试烧过程

3.1.1 气化温度控制

待磨煤系统启动后,约3.5 h,气化炉工况有所变化,汽包小室蒸汽产量13FI1147与总蒸汽产量13FI0050开始缓慢上升,过热蒸汽温度13TIC0044开始缓慢下降。此表现主要因为新煤灰分高,有效成分少,在氧煤比设定值不变的情况下,实际氧碳比在升高,炉温在缓慢升高。此时,开始逐渐调整氧煤比设定值,由0.820左右开始缓慢下调。1 h后稳定在0.793.

3.1.2 合成气组分变化

合成气成分在线分析显示,CO2含量缓慢升高,CH4含量缓慢降低。此表现主要是新煤挥发分较高,同样温度下合成气成分含量不同,与煤种关系较大。约3 h后,合成气成分在线分析显示基本稳定,CO2体积分数由1.91%升高至2.38%左右,CH4体积分数由超量程(量程为250×10-6)降至120×10-6左右。

3.1.3 气化炉有效气负荷变化

变化煤种后,有效气(H2+CO)负荷QC1300由换煤前95.5%左右下降至93.4%左右。为保持有效气负荷,将O2量负荷由19.15 kg/s提高至19.40 kg/s。

3.1.4 气化炉各压差变化

1) 渣屏压差13PDI0065上涨不明显,由换煤前的0.77 kPa左右上涨至0.85 kPa左右,保持稳定。观察渣样,颗粒均匀,稍有针状,粉状渣较少,表明炉内运行平稳,控制合理。

2) 过热段十字架压差13PDI0077稍有上涨,由换煤前的6.55 kPa左右上涨至7.45 kPa左右,之后保持稳定。

3) 气化炉与冷却器压差13PDI0067稍有上涨,由换煤前的5.30 kPa左右上涨至5.95 kPa左右,后保持稳定。

(注:运行工程师根据气化炉整体运行工况,将激冷气压缩机转速提高100 r/min,提高至9 600 r/min。)

3.1.5 陶瓷过滤器压差变化

陶瓷过滤器S1501压差15PDI0002基本未变,保持在7.50 kPa左右。

3.1.6 气化炉合成气出口温度变化

气化炉合成气出口温度13TI0018有所下降,由换煤前的313 ℃左右下降至305 ℃左右,之后基本稳定。

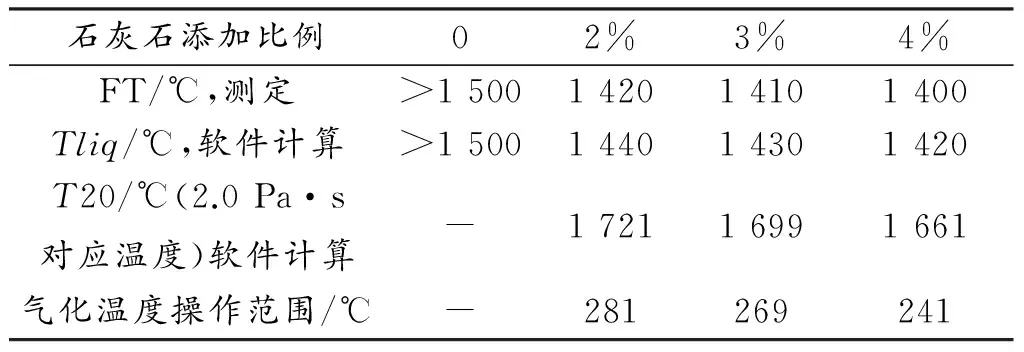

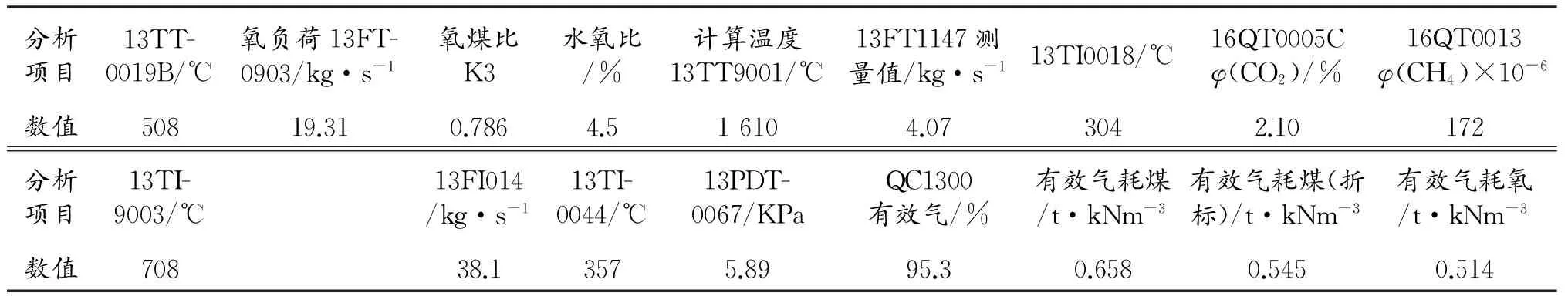

在经过上述调整后,气化炉运行趋于平稳,全程试烧共运行10 d,破渣机未出现报警,排渣正常,S1501压差正常。正常运行后的主要参数见表5。

表5 工业化试烧主要运行参数

3.2 试烧评价

表6可知,本次试烧各个工艺单元都能够稳定运行,粗合成气中有效合成气中C含量比之前所用煤种略低;废水中有害物质含量合格率高。混配煤种能够满足壳牌煤气化装置长周期稳定运行的要求。该煤种C转化率较高,经济效益较好。

表6 不同混配煤使用情况比较

4 结论

采用潞安高灰分、高灰熔点的煤混配的新煤种,符合壳牌煤气化装置入炉煤的要求。配煤方法简单、操作性强、易于混配均匀,为当地煤就地转化高效利用打下了良好的技术基础。

两种煤混配可大幅降低石灰石用量,改善灰渣黏温特性,优化操作条件,降低能耗,提高经济性和安全性。

通过合理配煤,可充分发挥本地煤的成本优势,有效降低外购煤价格和运输成本,保证煤质长期稳定。

可逐步推广应用到国内高灰分、高灰熔点、低硅铝比煤种地区,引导当地企业采用粉煤气化工艺大力发展合成氨、烯烃、乙二醇、煤制气、煤制油等现代煤化工产业。

[1] 梁进仓.多伦煤化工壳牌气化炉开车运行中的问题及处理[J].中氮肥,2013(2):5-8.

[2] 胡益民.岳阳Shell粉煤气化装置运行情况总结[J].大氮肥,2007,30(6):420-426.

[3] 韩永振,郭肖选.关于壳牌煤气化装置配煤方案的研究[J].化肥设计,2014(1):24-26.

[4] 李刚.浅析煤组分对壳牌干煤粉气化炉的影响[J].化肥设计,2013(6):35-37.

[5] 孙龙会,张美美.浅谈煤质和配煤技术对Shell煤气化的影响[J].科技创新与应用,2014(31):134.

[6] 曲景魁,何京东.动力配煤主要煤质指标可加性的研究[J].黑龙江矿业学院学报,2000,10(3):17-19.

[7] 杨鑫,黄戒介,赵建涛,等.褐煤配入高熔点煤灰的灰熔点预测模型研究[J].化学工程,2012,40(10):80-84.