涂 凯, 许高鹏, 吴 昊, 刘 巍, 张 波, 罗新祖

(1.上海清浥环保科技有限公司,上海 200010;2.苏州中联化学制药有限公司,江苏 苏州 215215)

废水零排放是指工业水经过各种水处理技术处理后,将废水进行再处理回收利用,回收率达99%以上,废水经过处理后无任何污染物排出[1]。随着城市的不断发展,污水污染已成为制约其经济发展的重要因素之一,因此,国家对污水排放标准也愈发严格。因此,为响应国家节能减排号召,越来越多的污水处理排放标准由原来《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级B标准提升为一级A或者更高标准。其中,“零排放”技术的应用也越来越被重视。郑文华[2]在焦化废水零排放方面提出了新思路,其采用MBR出水+超滤工艺;刘海洋[3]对于电厂脱硫废水零排放采用了蒸发法;对于钢厂废水的零排放,仲惟雷[4]采用了反渗透工艺,效果良好。然而,在化工制药废水处理行业,还鲜有关于废水零排放的相关工程实例报道。

某化工制药公司主要从事头孢菌素类抗生素的生产制造,包括其原料药、无菌原料药及药物中间体。该化工制药公司废水具有成分复杂、水质水量变化大、色度高、难生化降解等特点[5],原来主要采用AOO+MBR工艺进行处理,出水不能满足中水回用标准。为实现水质提标及废水零排放,该公司针对MBR出水特点选用反渗透作为中水回用的主要处理方案,适用的反渗透膜为抗污染膜。其废水经过该工艺处理后产生了大量优质的回用水(约85%),可用于车间用水,同时,产生了少量浓水(约15%)可用于冲渣,实现了化工制药废水的“零排放”以及节能减排。

1 “零排放”工艺设计

1.1 进水水量与水质

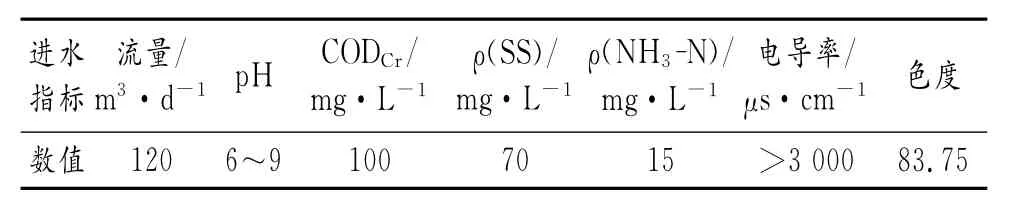

设计深度处理最大进水水量约为8t/h,最大产水量为5.4t/h。深度处理进水水源为污水站MBR出水。进水水质具体如表1。

表1 某化工制药废水进水水质

1.2 工艺流程

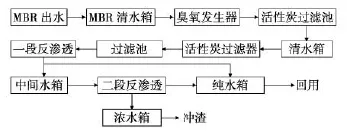

MBR出水的化工制药废水,再经过反渗透回用水工艺后,废水中的SS、COD以及电导率等都得到了很好的控制,且基本能确保SDI<3,二段反渗透的浓水用来冲渣,基本上实现了废水的零排放。反渗透回用水工艺流程图如图1所示。

图1 反渗透回用水工艺流程

2 各工段水质情况

2.1 臭氧化塔

经过MBR出水的废水中色度较大,而臭氧具有很强的氧化性,不仅容易氧化废水中的有机物,降低废水的COD,而且能够降低色度。与次氯酸钠、氯气等相比,氯气、次氯酸钠会产生二次污染,增加水中离子浓度,进而增加后面RO系统的负担。因此,选用臭氧化塔,内含填料催化剂能够快速有效地降低COD、色度等。臭氧反应塔尺寸:Φ1 800mm×4 000mm。

2.2 活性炭过滤池

经过臭氧氧化后的废水,进而进入活性炭过滤池,活性炭可以通过自身的过滤和吸附作用,进一步降低废水中的SS、COD以及色度。活性炭过滤池尺寸:2 000mm×1 500mm×4 000mm,数量2座,活性炭填料高度2 500mm。

2.3 清水箱

水箱中间设有曝气管,进一步去除活性炭过滤池出水中残留的臭氧,降低出水的氧化性,为进入RO系统提供一定的条件。

2.4 活性炭过滤器

由于MBR出水的COD、SS较高,为保证反渗透的预处理效果,又增加了一套活性炭过滤器,其内填装活性炭,可以对MBR出水中含有的少量有机物进行进一步的吸附,确保后续膜系统的安全使用。主要参数:1)处理流量:8m3/h;2)设备尺寸:Φ760mm×1 800mm,碳钢衬胶防腐。MBR出水水质见表2。

表2 MBR出水水质

2.5 反渗透系统

反渗透膜能截留水中的各种无机离子、胶体物质、大分子溶质和微生物,从而净化水质。由于反渗透过程简单,能耗低,近20年来得到迅速发展。现已大规模应用于海水和苦咸水淡化、锅炉用水软化和废水处理,并与离子交换法结合制取高纯水,目前其应用范围正在扩大,已开始用于乳品、果汁的浓缩以及生化和生物制剂的分离和浓缩方面。在此工艺中采用反渗透可以保证出水水质达到生活饮用水水质标准。

预处理出水进入反渗透处理系统,在高压泵提供的满足反渗透运行的压力作用下,大部分水分子和微量其他离子透过反渗透膜,经收集后成为产品水,通过产水管道进入后续设备;水中的大部分盐分和胶体、有机物等不能透过反渗透膜,残留在少量浓水中,由浓水管排出。在反渗透装置停运时,由程序控制自动冲洗3min~5min,以免浓水侧污染物、盐分等沉积在膜表面,使反渗透膜在停机时能够得到有效的保养。

反渗透膜经过长期运行后会积累某些难以冲洗的污垢,如,有机物、无机盐结垢等,造成反渗透膜性能下降。这类污垢必须使用化学药品进行清洗才能去除,以恢复反渗透膜的性能。

本系统反渗透共包含两段,9支膜/套,2∶1排列,系统回收率为85%。主要参数:1)前置中间,增压泵,过滤供水泵(Q=8m3/h,H=30m)。2)保安过滤器,主要截留过滤器出水中的悬浮物,保证反渗透膜安全运行。滤芯PP材质,滤芯精度2μm。3)反渗透机组,脱除水中大部分盐分,膜型号:PRCO-10,美国海德能抗污染膜元件,单只膜最大产力5.4t/h,通量0.6t/支·h,3芯装,单支回收率<15%,系统回收率为85%。出水水质:SDI≤3,进水浊度≤1NTU,脱盐率>95%。

3 “零排放”系统运行情况

以反渗透为主体工艺的零排放系统经过30d的调试后,系统运行正常。经过45d正常运行后,进入清洗周期,产水量下降8%,经过清洗后,第2个清洗周期为97d,这可能是由于,MBR出水COD、SS较高,臭氧氧化塔系统在前期运行较不稳定,经过更换相应的填料后预处理水质稳定。二段系统由于处理一段系统的浓水,相对加大了阻垢剂的用量,使得其清洗周期较长,为148d。期间,水质出水稳定,能够满足厂区内用水标准和要求,实现了零排放。

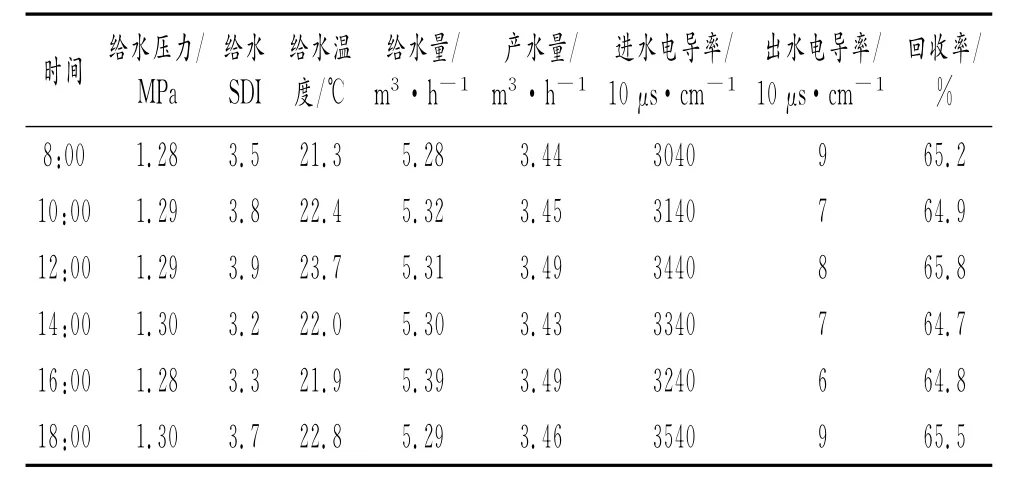

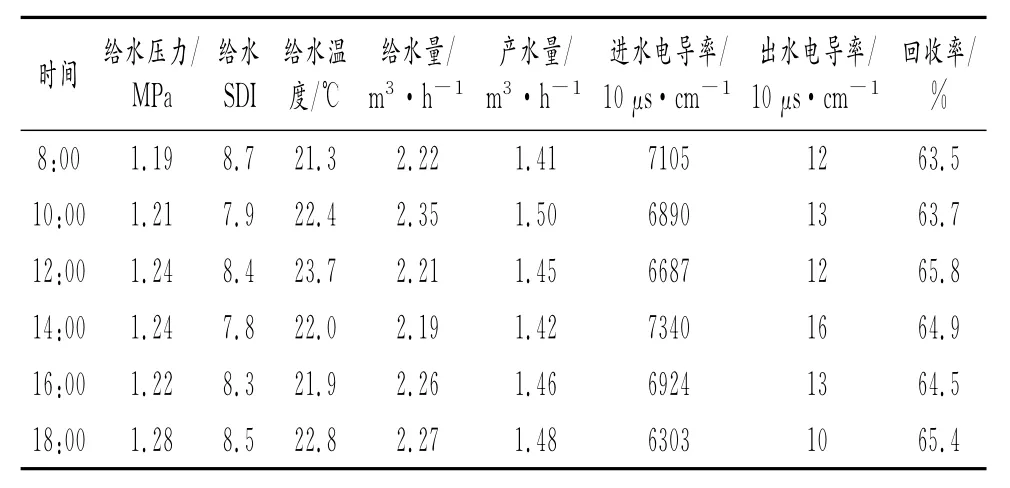

经过30d的调试后,深度处理系统出水运行正常,且满足生产要求,现取反渗透系统一段、二段出水的相关运行数据,如表3,第149页表4所示。

表3 一段出水水质

由表3表4的对比可以看出,两段回收率相似,但相比而言二段出水电导率略高于一段出水电导率。RO产水水箱中水质如下:pH=6.5~7.5,浊度<2mg/L,COD<10mg/L,ρ(SS)<5mg/L;电导率<10μs·cm-1,出水水质满足回用水标准。

表4 二段出水水质

4 结论

经过提标改造后整个项目系统运行正常,在经过中水回用系统后,其水质指标完全可以满足GB19923-2005《再生水工业用水水质》标准。其产生浓水可用于冲渣,其他产水可满足车间用水要求,实现了废水的零排放。同时,该工程改造前后总投资为30万,平均处理废水成本为8元/t,中水回用成本为2元/t,符合国家节能减排资源利用标准。

该废水深度处理系统能够实现对化工制药生产废水处理的零排放,不仅可以减少废水排放污染,还可以节约大量的水资源,实现节能减排,同时,还可降低成本,因此十分值得推广应用。

参考文献:

[1] 欧阳荟,宋碧玉.制浆造纸废水处理技术及其研究进展[J].中国造纸,2005(7):48-52.

[2] 郑文华,尹君贤,张一红.焦化废水零排放处理[J].中国冶金,2006(3):4-7.

[3] 刘海洋,江澄宇,谷小兵.燃煤电厂湿法脱硫废水零排放处理技术进展[J].环境工程,2016(4):33-36.

[4] 仲惟雷,彭立新.反渗透技术在钢厂废水零排放项目中的应用[J].工业水处理,2011(11):81-83.

[5] 洪燕.浅谈医药化工的废水处理技术[J].科技资讯,2012(9):145.