刘振兴

(大同煤矿集团轩岗煤电有限责任公司焦家寨矿,山西 原平 034115)

引 言

经研究,采放比、放煤步距的方案分组不同对顶煤的冒放性和煤壁稳定性都有一定的影响,本次实验是为了确保安全生产的可持续性,结合矿井的煤层地质条件对1604综放面的采放比、放煤步距不同分组情况下的安全性进行模拟研究[1-3]。

1 工作面概况

1604工作面上部为1602采空区,以东与服务公司小井6勘探线为界,南部是未开采的实体煤。1604回采工作面上部为9#、12#采空区,下部为17#煤层,地面为比高不大的丘陵地貌,地面无任何建筑物,工作面地面标高+1 230 m,井下标高+1 080 m。该工作面走向长1 764 m,倾斜长312 m。

1604工作面走向N20°E,倾向东南110°,为厚煤层,开采煤层为16#煤层,煤层厚度8 m~11 m,平均厚度8.5 m,结构复杂。1604工作面顶板为砂质泥岩,厚度在5 m左右,在其上部是15#煤层,煤层厚0.75 m局部地段与14#煤合并,顶板石灰岩。倾角 15°~25°,平均角度18°。

16#煤层顶板为以深灰色泥岩为特征的砂质泥岩,厚度4 m~6 m,稳定程度为微有起伏。6#煤层含矸5层~7层,16#煤层底板为以灰石英为主的砂岩,厚度3 m~5 m,煤层顶板为砂质泥岩,厚度5 m~7 m,底板为细砂岩,厚度3 m~5 m。

2 模拟方案分析

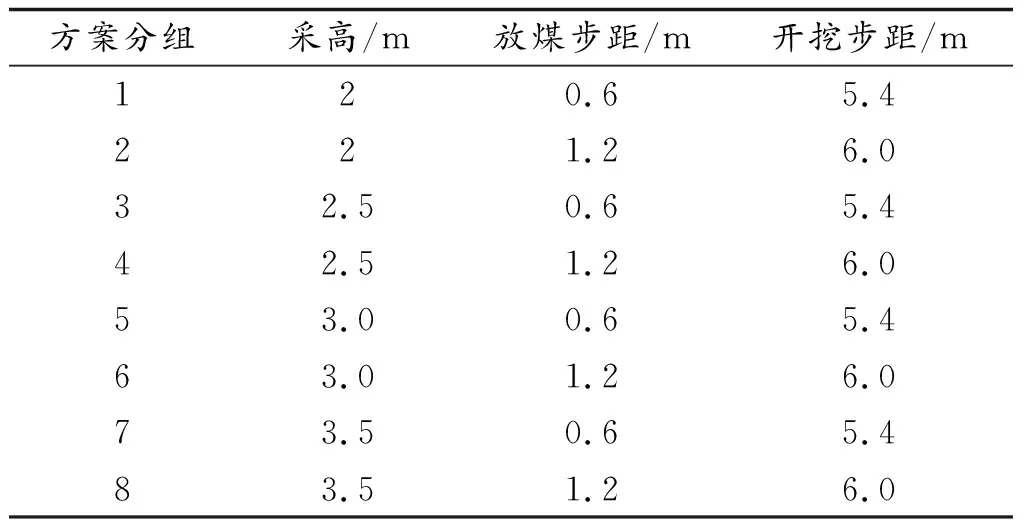

根据1604工作面的具体概况,得知1604工作面平均煤厚8.5 m,该工作面设备选型已经完成,基本支架型号为ZF6800/18/35,支撑高度为1.8 m~3.5 m,在这个范围内对采高进行分组,采高分别研究2.0 m、2.5 m、3.0 m、3.5 m四组,为保证模型的推进步距中为一个滚筒截深(0.6 m)的整数倍,放煤步距分别分为0.6 m、1.2 m两组,考虑到控顶距为4.8 m,所以放煤步距确定分组为5.4 m、6.0 m两组,可依据采放比、放煤步距不同分组,采用正交分组的方法研究,具体分组如表1所示。

表1 正交分组方案

3 模拟过程及结果分析

3.1 顶煤及煤壁塑性区的模拟分析

试验方案1、3、5、7中放煤步距为0.6 m时,采高不同的情况下模拟模型开挖推进至128.4 m处,有如下规律。

1) 当割煤高度h=2.0 m时,顶煤以拉伸破坏为主,剪切破坏主要集中在顶煤下端,顶煤中部出现部分煤块破坏不完全,不容易放出,屈服面积占顶煤总面积的75%,工作面上方顶煤充分破坏深度已达4.5 m,破坏可影响范围延伸到的深度达6 m,主要表现为拉伸破坏,出现在上部深部顶煤。割煤高度范围内煤体的破坏范围纵深到煤壁方向0.6 m,主要表现为法向、切向以及混合拉伸破坏,影响范围很小[1]。

2) 当割煤高度h=2.5 m时,顶煤仍以拉伸破坏为主,但顶煤上部出现约宽1.5 m、高1 m左右的剪切破坏区域,顶煤中部煤块已充分屈服破坏,屈服面积占顶煤总面积的79.17%,工作面上方顶煤充分破坏深度已延伸至顶部6.5 m深度。割煤高度范围内煤壁的破坏范围垂直延伸到煤壁深部0.6 m左右,主要表现为法向、切向以及混合拉伸破坏,煤壁深部只出现很小范围的破坏,贯穿深度约0.6 m[2]。

3) 当割煤高度h=3.0 m时,顶煤顶部剪切破坏区域略有增大,该部分宽度增加到2.1 m,深度增加到1.25 m,顶煤中部屈服面积继续增大,占顶煤总面积的80.56%,工作面上方的顶煤垂直方向屈服深度达到8.5 m,充满顶煤区域。割煤高度范围内煤壁的破坏范围增大,主要表现为法向、切向以及混合拉伸破坏,并开始出现拉伸破坏区域,深部出现破坏,破坏区域延伸至1 m左右,高度1 m左右[3]。

4) 当割煤高度h=3.5 m时,顶煤顶部剪切破坏区域继续增大,该部分宽度增加到2.4 m,深度增加到1.75 m,顶煤中部屈服面积继续增大,占顶煤总面积的83.06%,工作面上方的顶煤垂直方向屈服深度达到8.5 m,充满顶煤区域。割煤高度范围内煤壁的破坏范围垂直延伸到煤壁深部1 m左右,主要表现为法向、切向以及混合拉伸破坏,剪切破坏区域出现在煤壁下部,深部破坏区域继续增大,破坏区域延伸至1 m左右,高度增大到1.5 m左右[4]。

试验方案 2、4、6、8中放煤步距为1.2 m时,采高不同的情况下模拟模型开挖推进至128.4 m 处,有如下规律:

1) 割煤高度h=2.0 m时,顶煤以剪切破坏为主,顶煤破坏区域高度达6.5 m,深度1.75 m,顶部以拉伸破坏为主,但工作面中部出现较大未破坏区域,放煤过程中易出现大煤块堵塞放煤口。顶煤中部屈服面积继续增大,占顶煤总面积的70.96%。割煤高度范围内煤体的破坏范围纵深到煤壁方向0.6 m,主要表现为剪切破坏为主,影响范围不大。

2) 割煤高度h=2.5 m时,顶煤以剪切破坏为主,顶煤破坏区域高度达6.5 m,顶部以拉伸破坏为主,工作面破坏较为充分,顶煤中部屈服面积继续增大,占顶煤总面积的74.37%。割煤高度范围内煤体的破坏范围纵深到煤壁方向1 m左右,主要表现为剪切破坏为主,影响较深。

3) 当放煤步距调整为1.2 m,割煤高度h=3.0 m时,顶煤以剪切破坏为主,顶煤破坏区域继续增大,顶部仍以拉伸破坏为主,工作面破坏较为充分,上部顶煤破坏率达到77.56%,割煤高度范围内煤体的破坏范围纵深到煤壁方向1 m左右,主要表现为剪切破坏为主,影响较深,约为1 m左右[5]。

4) 当放煤步距调整为1.2 m,割煤高度h=3.5 m时,顶煤以剪切破坏为主,顶煤破坏区域继续增大,顶部以拉伸破坏为主,工作面破坏较为充分,上部顶煤破坏率达到83.04%,割煤高度范围内煤体的破坏范围纵深到煤壁方向1 m左右,深部破坏区域高度约为1 m左右,主要表现为剪切破坏为主,影响较大。

3.2 工作面煤体Z向水平应力模拟分析

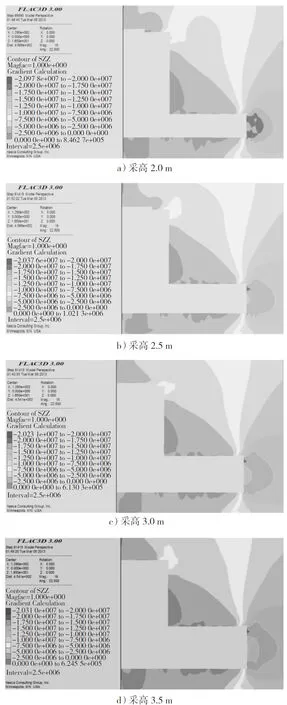

第165页图1为放煤步距0.6 m时不同采高下的工作面垂直应力变化云图,可以看出在不同采高下时,工作面煤壁前方垂直应力最大降低区的范围随着采高的增加均明显增大,该区域主要靠近煤壁中下部,煤壁前方最大集中应力区的影响范围均在煤壁前方中间靠上部位,且随着采高的增加,最大应力集中区向煤壁深处影响的范围增大,说明随着采高增加,不利于煤壁稳定性维护,易发生片帮现象。

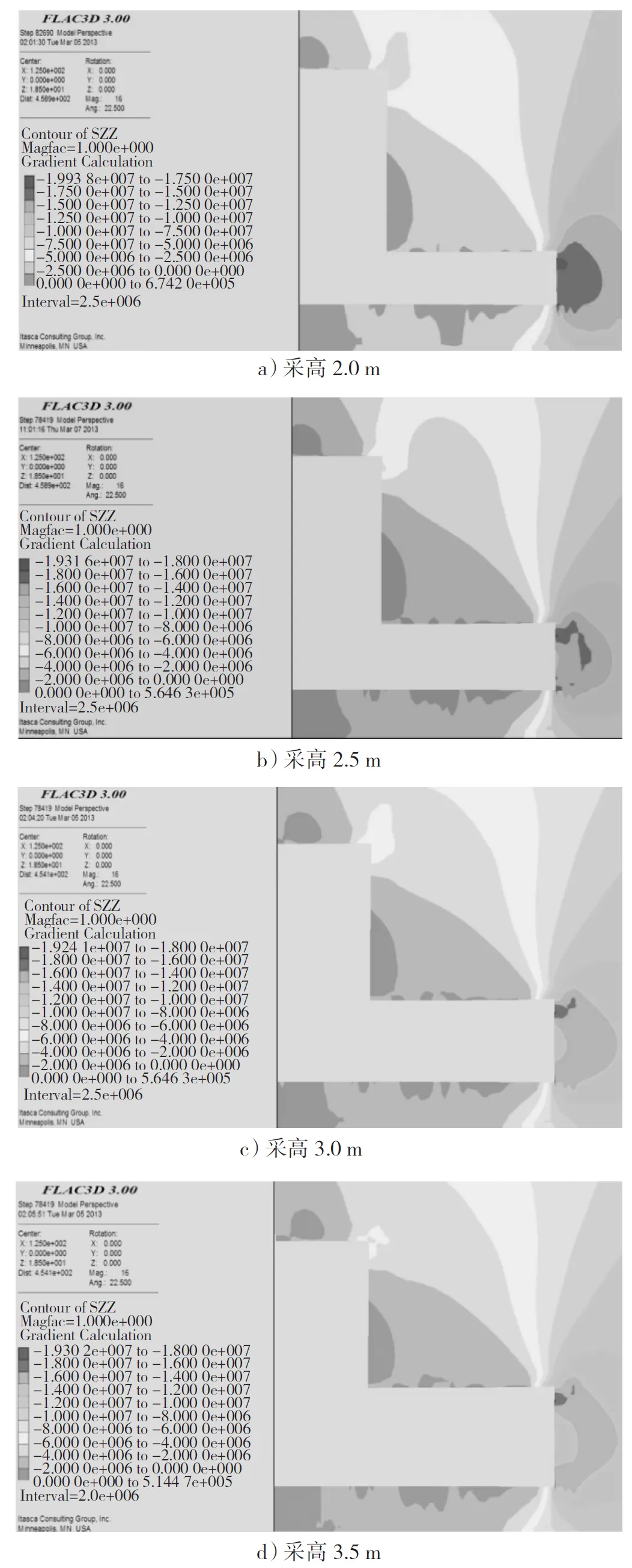

第165页图2为放煤步距1.2 m时不同采高下的工作面垂直应力变化云图,与3组实验结果相比较,有相似的应力变化趋势,即:在放煤步距不变的情况下,采高越大,煤壁前方的应力影响范围越广,煤壁稳定性越差,易发生片帮现象。放煤步距0.6 m时,随着采高的增加,但是采放比始终在1∶3范围内变化,最大应力和影响范围受采高影响较明显。放煤步距1.2 m时,随着采高的增加,此时采放比始终在1∶3范围外变化,最大应力核影响范围更大。

在采高相同的情况下,即比较同采高下,放煤步距不同时,垂直应力的变化规律。比较图1a)与图2a)、图1b)与图2b)、图1c)与图2c)、图1d)与图2d)的实验结果图,可知相同采高下,放煤步距越大,煤壁前方的垂直应力的影响范围越大,煤壁稳定性有变差的趋势。

试验方案组一1、3、5、7和方案组二2、4、6、8中,放煤步距不变,不同采高的情况下模拟推进,具体结论如下。

1) 采高在支架支撑范围内,即2.0 m~3.5 m内,顶煤破碎性与采高的大小成正比,即采高越大,顶煤塑性区剪切拉伸破坏单元越多,顶煤的破碎性越好,有利于顶煤的放出。由方案1塑性区图可知,当采高定为2.0 m时,顶煤的中部塑性区变化不大,顶煤破碎性较差,顶煤放出效果差;由方案3、5、7的塑性区图中可知,采高控制在2.5 m~3.5 m时,顶煤塑性区单元已破坏较充分,顶煤破碎性随采高增大而增大,但增加趋势变缓。

图1 放煤步距0.6 m时,工作面煤体Z向水平力学变化云图

图2 放煤步距1.2 m时,工作面煤体Z向水平力学变化云图

2) 在1、3、5、7四组方案中,煤壁塑性区面积随采高增大而增大,采高在2.0 m~3.0 m时,煤壁稳定性较好,但考虑支架在2.0 m时,支架可能出现压架现象,不建议采用此采高,采高增大到3.5 m后,煤壁下端有片帮危险,从安全角度考虑,在此煤矿开采中,建议不要将采高提高至3.5 m。

3) 在试验方案组一1、3、5、7与方案组二2、4、6、8的比较中,采高控制不变,单纯比较放煤步距0.6 m与放煤步距1.2 m情况下,顶煤的破碎块体略有增大,但增大趋势不是很明显,顶煤破碎单元的占有率均随放煤步距的变大有变小的趋势,随着放煤步距的增大,控顶距增大,顶煤的整体单元数增大,而煤壁的塑性区破坏单元在方案组一与方案组二的比较中,并未出现较大的改变趋势,故认为控顶距在该模型中的改变,对顶煤破碎性的影响不大,建议控顶距定为0.6 m,即采煤机一个滚筒截深。

4) 比较图1与图2可得知,在采高控制在2.0 m~2.5 m时,煤壁的压力峰值区域是比较大的,说明该处的煤壁是完整的,当采高调整到2.5 m~3.5 m时,煤壁方向的压力峰值区向煤壁深处转移,且煤壁处压力有变小的趋势,说明压力核心区有随采高增大向煤壁深处转移的趋势,煤壁附近的煤体可能会出现破碎的现象,但鉴于煤壁的压力区仍然较大,煤壁片帮的可能性不大,但有变危险的趋势。

4 结论

在经过固定变量法的比较过程中,得知以下规律。

1) 相同采高下,在设备允许的前提下,放煤步距越大,煤壁稳定性越差,顶煤破碎单元略有增大,但变化趋势不大。

2) 相同放煤步距下,在支架支撑范围内,采高越大,煤壁稳定性越差,顶煤破碎性越好,而且变化趋势明显。

综上所述,建立该工作面采高控制在2.5 m~3.0 m,既保证了安全生产,又能提高顶煤的回收率。