郝 晶

(山西潞安矿业(集团)有限责任公司,山西 长治 046200)

引 言

目前煤矿通过采用一些先进回撤工艺,工作面回撤速度有所提高,但是由于回撤巷道所处位置特殊,仍然给设备回撤带来较多困难[1-2]。潞安常村煤矿一工作面所处煤层顶底板性质较差,在煤层中布置的回撤巷道由于受到自身掘进和工作面采动影响,巷道变形严重,维护困难,严重影响综采设备的快速回撤以及井下人员安全[3-4]。

以潞安常村煤矿回撤巷道为研究背景,通过现场调查、数值模拟方法研究回撤巷道初始支护方案下的围岩变形与锚杆轴力变化,并根据研究结果提出了相应的支护优化方案,为相似性采矿条件下的回撤巷道支护提供一定的依据。

1 工程背景

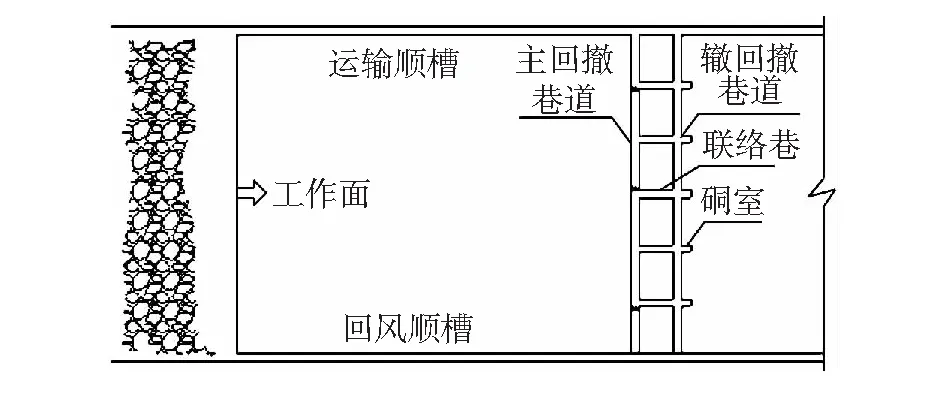

潞安常村煤矿位于山西省长治市屯留县境内,其一工作面埋深350 m,工作面倾斜长度220 m,走向长度725 m,煤层厚度4.5 m,倾角为2°~9°,属近水平煤层。工作面采用后退式开采,全部垮落法管理顶板。回撤通道由主回撤巷道和辅回撤巷道组成,工作面及巷道布置如图1所示。主回撤通道与辅回撤巷道长×高=4.0 m×4.0 m,回撤巷道属于煤巷,布置在煤层中,顶板与底板均留煤0.5 m。

图1 工作面及巷道布置图

2 数值模拟分析

采用有限差分软件FLAC3D,以现场实际情况为研究背景,模拟研究初始支护条件下煤层开采过程中主、辅回撤巷道的顶底板移近量以及顶板锚杆轴力,以及优化支护下主、辅回撤巷道的顶底板移近量以及顶板锚杆、锚索轴力变化。

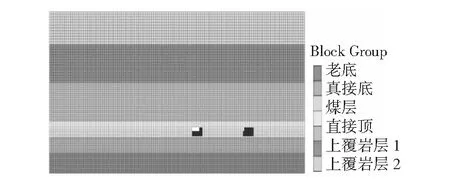

2.1 模型建立与开挖

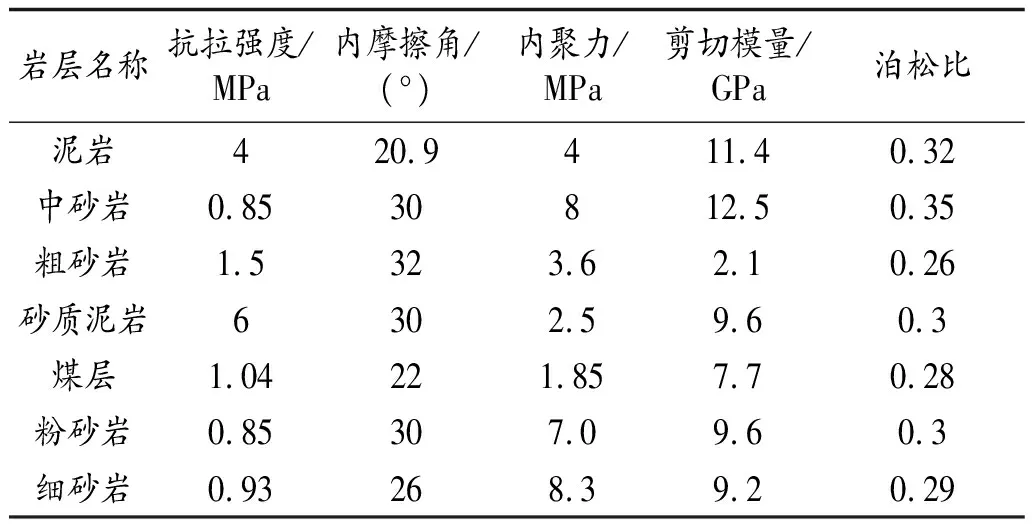

运用FLAC3D建立的数值模型尺寸为长×宽×高=150 m×40 m×63.5 m,模型共包括32 982个单元,含有34 862个网络节点。模型上部为自由边界,施加7.2 MPa的垂直向下载荷,模型下部设置为固定约束边界,模型两侧边界限制水平位移。模型中主、辅回撤巷道均为长×高=4.0 m×4.0 m的矩形巷道,两巷道之间留20 m煤柱。建立的数值模拟模型如第90页图2所示,建立模型所需的物理力学参数如第90页表1所示。

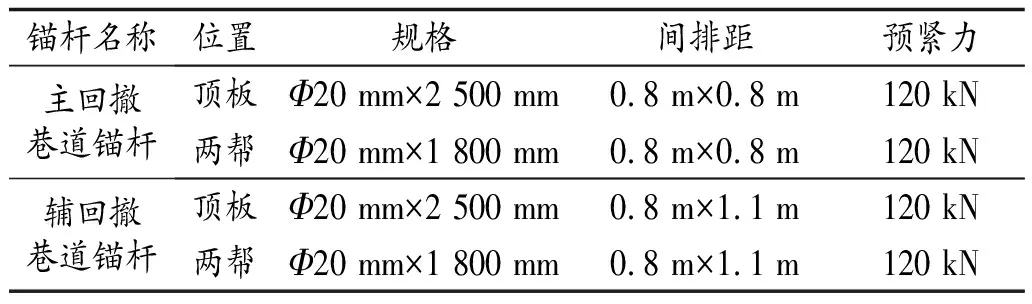

模型建立完成后,开挖主、辅回撤巷道并进行初始支护,初始支护方案为:主回撤巷道顶板打4根型号为Φ20×2 500 mm的锚杆,两帮各打4根型号为Φ20×1 800 mm的锚杆,间排距均为0.8 m×0.8 m;辅回撤巷道顶板和打4根型号为Φ20×2 500 mm的锚杆,两帮各打4根型号为Φ20×1 800 mm的锚杆,间排距均为0.8 m×1.1 m。所用锚杆力学参数,如表2所示。

图2 数值模拟模型

表1 各岩层物理力学参数

表2 锚杆力学参数

巷道支护完成后,工作面沿走向方向从距主回撤通道80 m位置开始回采,每推进10 m计算平衡一次,共推进50 m,然后每推进5 m计算平衡一次,共推进20 m,最后每推进1 m计算平衡一次,共推进10 m,使工作面与主回撤巷道贯通。

2.2 模拟结果分析

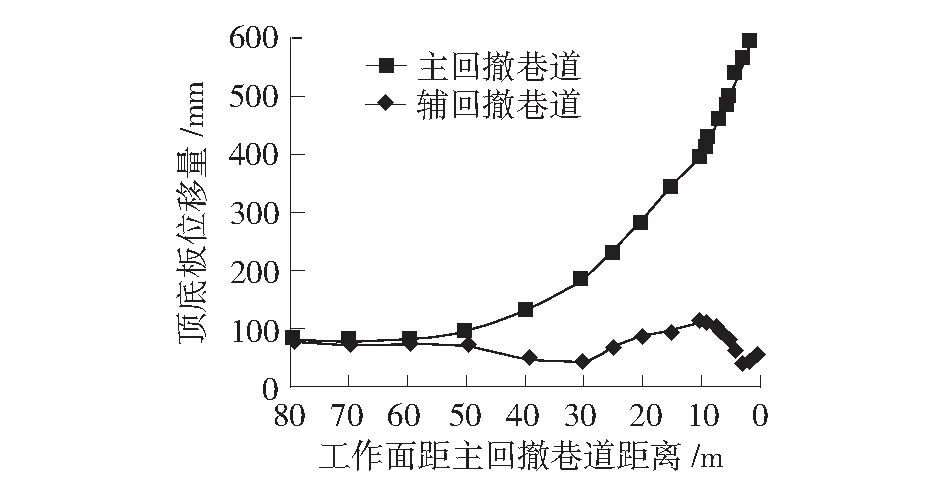

在数值模拟计算过程中,对主、辅回撤巷道的顶底板位移量进行监测,结果如图3所示。

图3 主、辅回撤巷道顶底板位移量

由图3可以得出。随着工作面向回撤巷道的不断推进,主回撤巷道的顶底板位移量越来越大,当工作面与主回撤巷道贯通时,主回撤巷道顶底板位移量达到了600 mm,变形量较大,可利用空间较小,将会影响到设备回撤的速度甚至危及井下人员安全。由于主、辅回撤巷道之间煤柱的保护作用,随着工作面的推进,超前支承应力对辅回撤巷道产生的影响比较小,顶底板位移量变化较小,说明辅回撤巷道处于稳定状态。

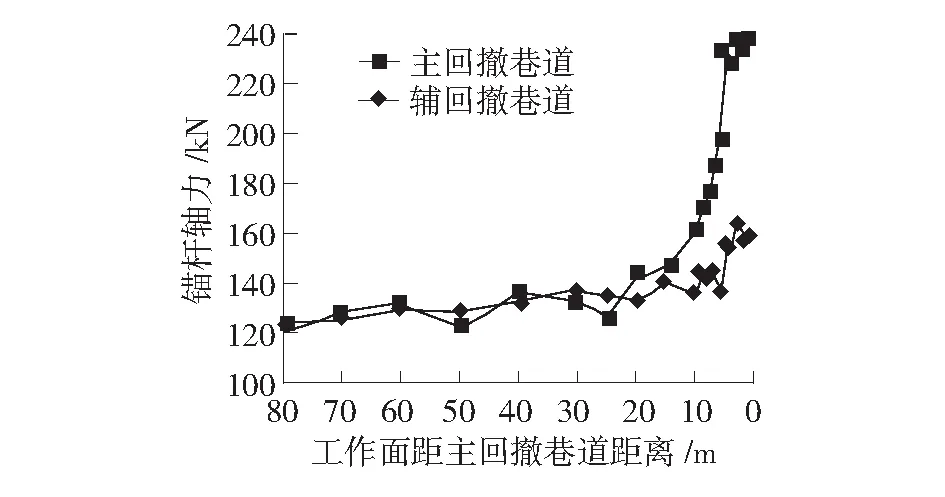

模拟过程中对主、辅回撤巷道的顶板锚杆轴力进行监测,结果如图4所示。

图4 主、辅回撤巷道顶板锚杆轴力变化图

由图4中可以看出。随着工作面向回撤巷道的不断推进,主、辅回撤巷道的顶板锚杆轴力逐渐变大,主回撤巷道的顶板锚杆轴力由最初的120 kN增加到了239 kN,轴力增加了100%,锚杆非常容易被拉断;辅回撤巷道的顶板锚杆由最初的120 kN增加到了160 kN,轴力增加了33.3%,增加幅度较小,说明辅回撤巷道顶板锚杆处于安全状态。

通过对主、辅回撤巷道初始支护方案模拟得出:主回撤巷道顶底板移近量和顶板锚杆轴力随着工作面推进变化较大,巷道可用空间较小,将影响设备回撤速度及井下人员安全;辅回撤巷道顶底板移近量和顶板锚杆轴力变化较小,说明辅回撤巷道处于稳定状态。因此,主回撤巷道支护方案需要进行优化,而辅回撤巷道采用初始支护方案即可[5]。

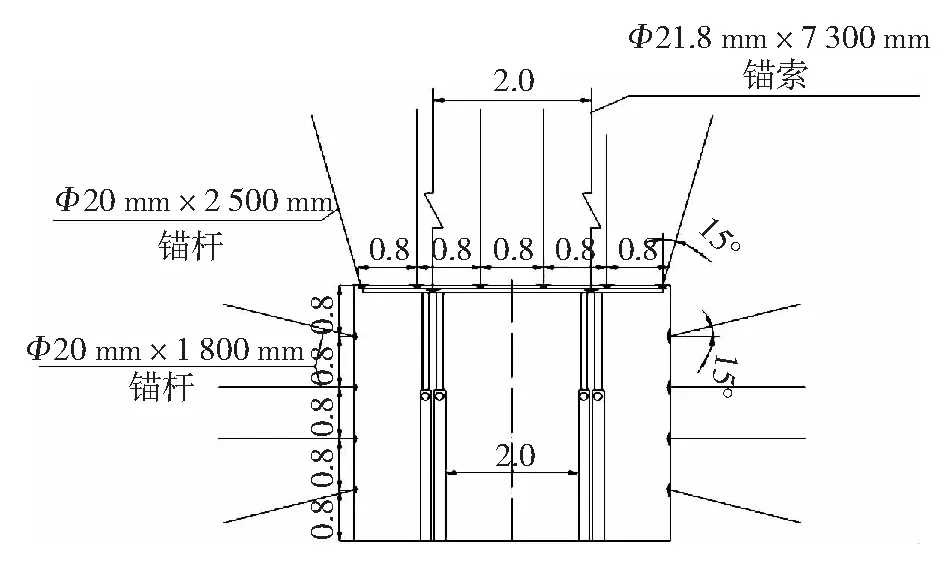

根据对原支护方案的模拟结果分析,提出主回撤巷道的优化支护方案为:在主回撤巷道顶板两角处补打2根型号为Φ20 mm×2 500 mm的锚杆,间排距为4.0 m×0.8 m;在顶板补打2根型号为Φ21.8 mm×7 300 mm的钢绞线锚索,间排距2 m×2 m;对主回撤通道进行加强支护,支护形式为单体液压支柱加工字钢梁,液压支柱额定工作阻力为350 kN,巷道内安设2排支柱,支柱间排距为2.0 m×2.0 m,优化后的主回撤巷道支护方案如第91页图5所示。

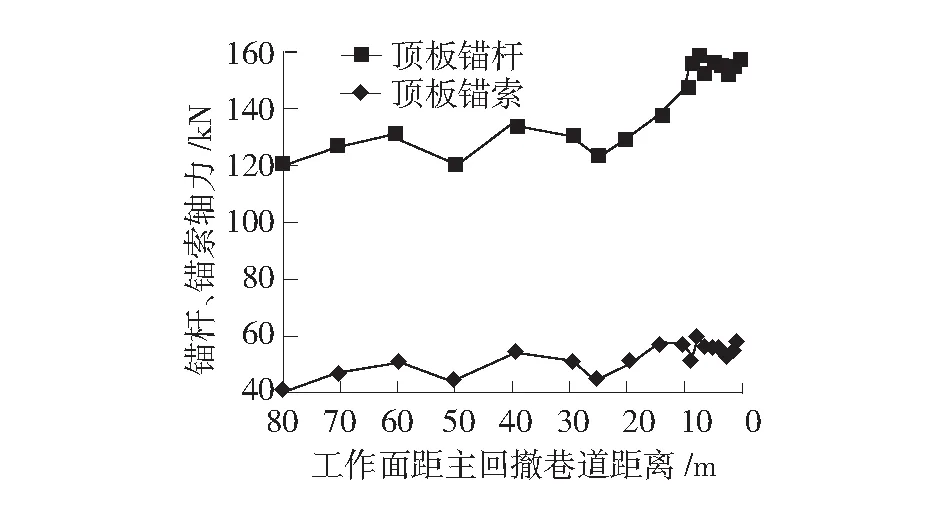

对优化后的方案进行模拟,监测主回撤巷道顶底板位移量与顶板锚杆、锚索轴力,作第91页图6和图7。

由图6和图7中可以看出。主回撤巷道采用优化方案支护后,巷道顶底板位移量从优化前的600 mm减小到350 mm,减小了42%;顶板锚杆轴力从优化前的239 kN减小到160 kN,减小了33%;顶板锚索轴力由40 kN增加到58 kN,增加了45%。

图5 优化后主回撤巷道支护方案图

图6 优化后主回撤巷道顶底板位移量

图7 优化后主回撤巷道顶板锚杆、锚索轴力变化图

支护方案优化后,顶底板位移量与锚杆轴力均下降,巷道处于稳定状态,说明巷道支护方案优化后支护效果明显。

3 结论

1) 随着工作面向回撤巷道的不断推进,主回撤巷道顶底板位移量越来越大,巷道可利用空间较小,将会影响到设备回撤的速度及井下人员安全;辅回撤巷道顶底板位移量变化较小,说明辅回撤巷道处于稳定状态。主、辅回撤巷道的顶板锚杆轴力逐渐变大,主回撤巷道的顶板锚杆轴力增加100%,锚杆非常容易被拉断;辅回撤巷道的顶板锚杆轴力增加33.3%,增加幅度较小,说明辅回撤巷道顶板锚杆处于安全状态。

2) 对主回撤巷道进行优化支护后,主回撤巷道顶底板位移量与锚杆轴力均下降,巷道处于稳定状态,说明巷道支护方案优化后支护效果明显。