董 冰, 张宝龙

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

引 言

二甲基乙酰胺(DMAC)作为一种重要有机溶剂广泛用于化工领域,对一些油类物质具有极强的溶解性,主要应用于树脂、橡胶、纤维合成,或者其他沸点比较接近的共沸物分离中。在实际生产中,有机溶剂常常会通过回收并循环利用来降低生产消耗。但是,在某些特殊情况线,有机溶剂的回收往往无法实现。由于缺乏有效的回收技术,一些化工厂只能将溶剂作为废液集中外卖,这无形中增加了企业的生产成本[1]。DMAC在环己醇酮装置用于萃取分离苯、环己烯、环己烷的混合物系其纯度尤为重要,当冷却器的列管故障,冷却水就会进入到DMAC中与其互溶改变了塔内溶剂的沸点,使得各萃取分离塔升温困难,系统中苯、环己烯、环己烷分离效果难以实现。随着工业技术发展,尤其是化学工业,分离和提纯技术已经成为获得合格产品的关键。在实际应用中,处理互溶混合物的方法多种多样,尤其将混合物通过精馏操作加以分离就是其中最常用的手段之一,但是此种回收过程中存在两个问题[2]。首先,在高温下长时间加热容易分解为二甲胺和醋酸;其次,高温分解后的二甲胺和醋酸对设备的腐蚀性大[3]。那么,探索一种有效的分离技术至关重要。为了降低沸点,避免其高温易分解的现象,本文通过提出了一种减压萃取的方法来实现DMAC与水的分离。

1 DMAC的生产工艺

在探索DMAC与水分离的方法之前,有必要介绍一下现阶段工业中主要存在的几种生产DMAC的工艺路线。目前工业中生产DMAC的方法主要有三种:醋酐法、乙酰氯法和醋酸法。我国在20世纪70年代开始生产DMAC,早期生产工艺大多采用前两种方法,大部分企业经通过技术改进和创新,使用先进的醋酸法生产DMAC。

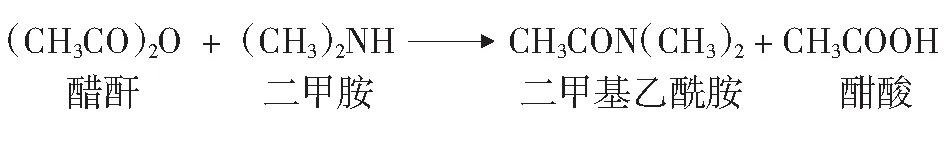

1) 醋酐法

这种方法虽然工艺简单,能得到质量较高的DMAC,但是其工艺流程较长且生产成本高。

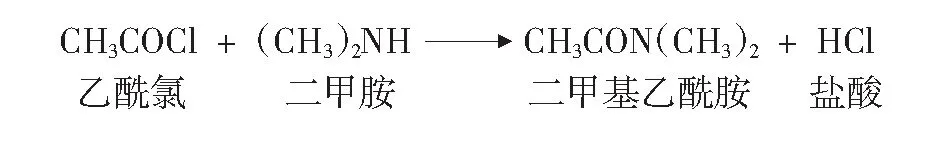

2) 乙酰氯法

该方法主要使用乙醚为溶剂,再生产过程中乙醚的回收利用较为困难。

3) 醋酸法

此方法是目前生产二甲基乙酰胺的主要方法。

在知道了DMAC的生产方法后,从其反应方程中不难看出DMAC容易溶于水中,在实际生产中容易形成废水,增加环境的净化负担,因此寻找DMAC与水分离的方法至关重要。

2 现阶段DMAC水溶液的分离方法

2.1 萃取法

常压下DMAC比水的沸点高很多,如果利用普通蒸馏的方法很难将其与水分离,即使分离开也将消耗大量的能量,增加了生产成本。有文献提出引入一种物质来改变DMAC的沸点,利用萃取精馏的办法将水与DMAC的溶液分离,进而通过低温闪蒸回收循环利用萃取剂,该工艺不仅完成了废液的处理,更有效地对DMAC进行回收,能耗也相对较低。通常采用的低沸点萃取剂主要有三氯甲烷,异丙醚,三氯乙稀,但由于三氯甲烷萃取效果最佳,因此工业中常采用其作为萃取剂。

2.2 间歇精馏法

由于DMAC和水的沸点相差较大,在精馏过程中需要消耗大量的热源蒸出DMAC废液中的水分,最后得到较纯净的DMAC,与萃取法相比间歇蒸馏更适合浓度超过30%的DMAC溶液,此方法耗时长,能耗大。间歇精馏主要是通过以下步骤进行DMAC和水的分离。

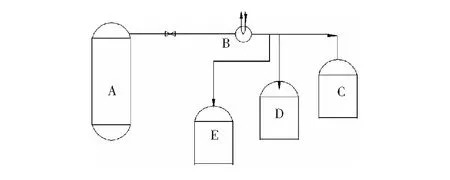

图1 间歇精馏的流程图

如图1所示:首先DMAC和水的混合溶液在A蒸发罐内通过加热让大部分水通过B冷却后进入C罐内,其次在提高A蒸发罐的温度使DMAC和水混合溶液进过B冷却后进入D罐内,最后在提高A蒸发罐的温度使DMAC进入到E罐内,得到纯净的DMAC。

2.3 压差热耦合精馏法

前面两种方法耗能大,时间长,相比之下压差热耦合法可以大幅度降低体系的能耗[4]。

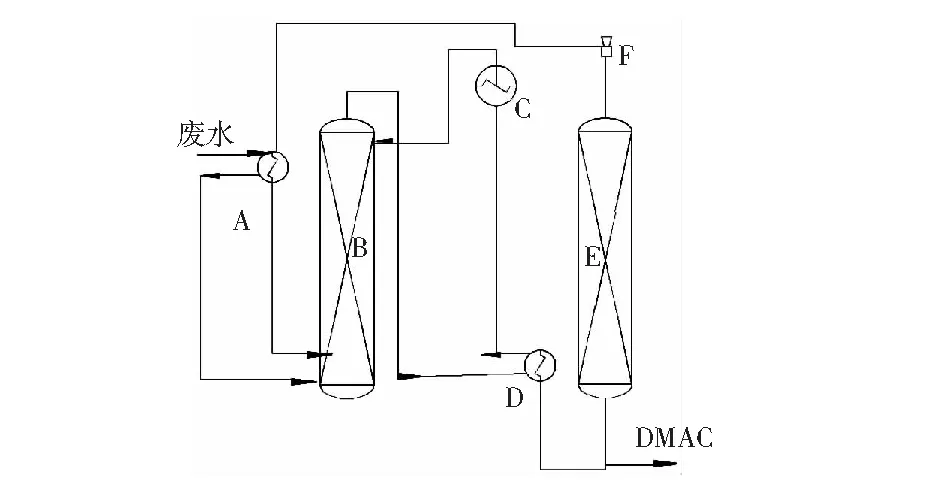

如图2所示,此工艺将一个常规精馏塔的精馏段和提留段拆成两个精馏塔,常压塔B为精馏段,负压塔E为提留段,在工艺运行过程中为满足每个塔的热量平衡,塔E采用负压操作,以降低塔底再沸器温度。压差热耦合精馏法形成一个完整的热循环,常压塔B顶部的潜热作为负压塔E的热源,充分利用的已有的热量,是一种新节能型工艺,但是此种工艺存在DMAC回收不彻底,得到的DMAC存在纯度低的缺陷。

图2 压差热耦合精馏工艺图

A:加热器;B:常压塔;C:冷却器;D:再沸器;E:负压塔;F:真空喷射泵

3 一种新工艺

通过比较萃取法、间歇精馏法和压差热耦合精馏法,笔者结合自己的工作经验提出了一种减压萃取的分离方法。

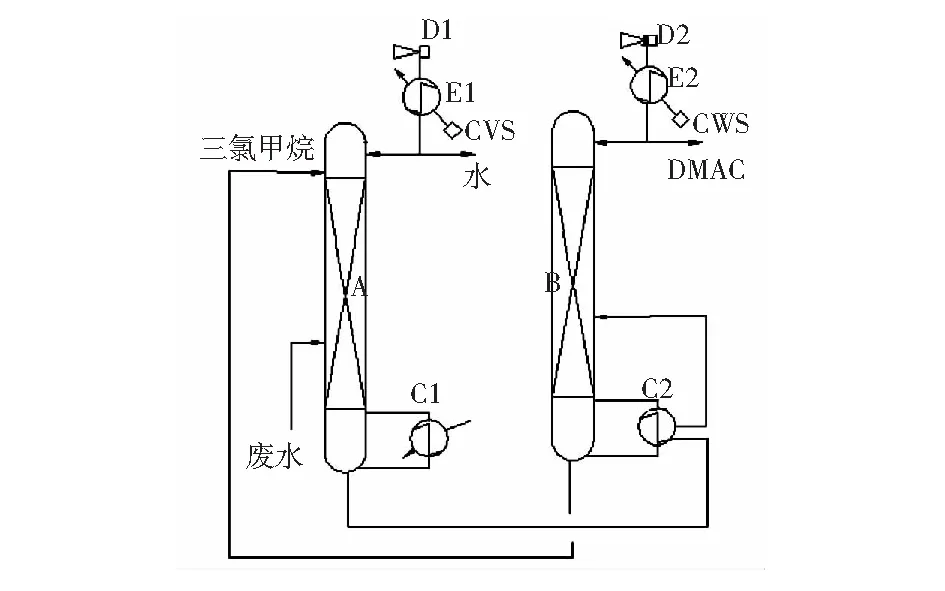

图3 减压萃取分离工艺图

A:负压塔;B:负压塔;C:再沸器;D:真空喷射泵;E:冷却器;

如图3所示,DMAC和水的混合溶液从负压塔A的底部进入,三氯甲烷作为萃取剂从塔A顶部进入,利用减压萃取的方法将DMAC溶解到三氯甲烷内,A塔顶部采出水,A塔底部的DMAC和三氯甲烷的混合溶液进入负压塔B进行减压蒸馏,DMAC和三氯甲烷的混合溶液的显热作为负压塔B再沸器C2的热源。负压塔B顶部采出DMAC,B塔底部的三氯甲烷循环进入A塔顶部进行循环又作为A塔的萃取进,此种方法可以利用低热源,短时间连续分离DMAC与水的混合溶液,它克服了萃取法耗能,间歇萃取法的耗时,是一种环保可循环利用的节能工艺,对工厂降低生产成本,降低能耗有重要的意义。

4 方案实施后的效果

改造方案实施前,企业内部的DMAC废液主要通过外卖的方式处理,无形中增加了企业的负担,尤其是DMAC废液中有分解的乙酸,乙酸在二甲胺存在的情况下加快了设备的腐蚀。通过此方案的改造后,DMAC废液自行处理,得到的DMAC溶液重复利用,明显降低了企业的生产消耗,消除了设备腐蚀的现象,是一种节能环保的工艺。

5 结语

本文通过对DMAC与水溶液方法的对比与分析,并结合工厂的实际情况,提出了一种减压萃取的工艺方案,此方案实施后可以有效分离DMAC废液,同时对其他企业DMAC废液的处理,降低企业生产成本有一定的参考价值。