陶 涛

(中国石化胜利油田分公司石油化工总厂,山东 东营 257000)

重油催化裂化装置主风机检修中发现一级叶轮的叶片出现裂纹,返回原制造厂进行进一步的检查和修理。由于全厂生产需要,重油催化裂化装置主风机必须按计划日期开机,制造更换新的一级叶轮工期不够,与制造厂协商采用补焊的方法进行修复,以应生产之急需。讨论制定了比较可靠的技术方案,采取措施确保施工质量,实现一次焊接合格,达到预期的修复目标。本文对叶片产生裂纹的原因,叶片焊接修复工艺及应注意的问题进行了讨论。

1 主风机组概况

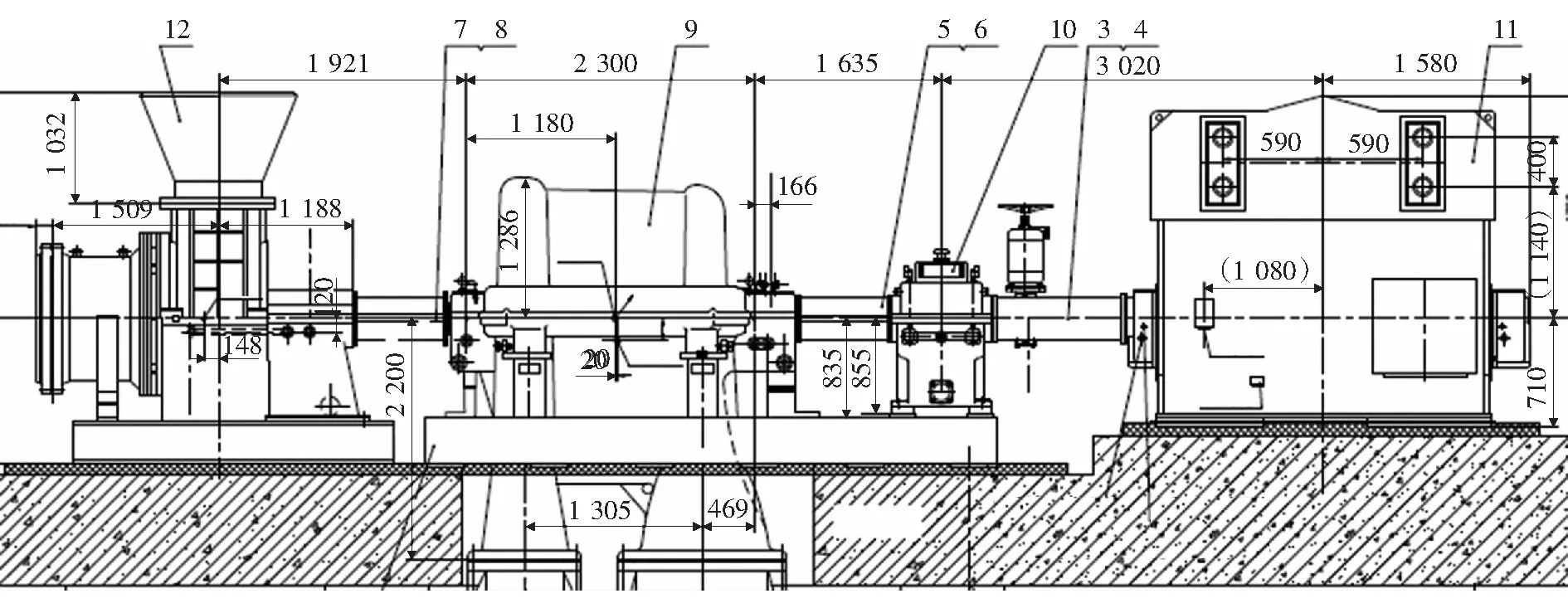

主风机组由烟气轮机、主风机、增速箱、电动发电机组成,具体参见图1。

主风机为离心式压缩机,其工艺参数见表1。

图1 主风机机组(mm)

2 主风机转子检查情况

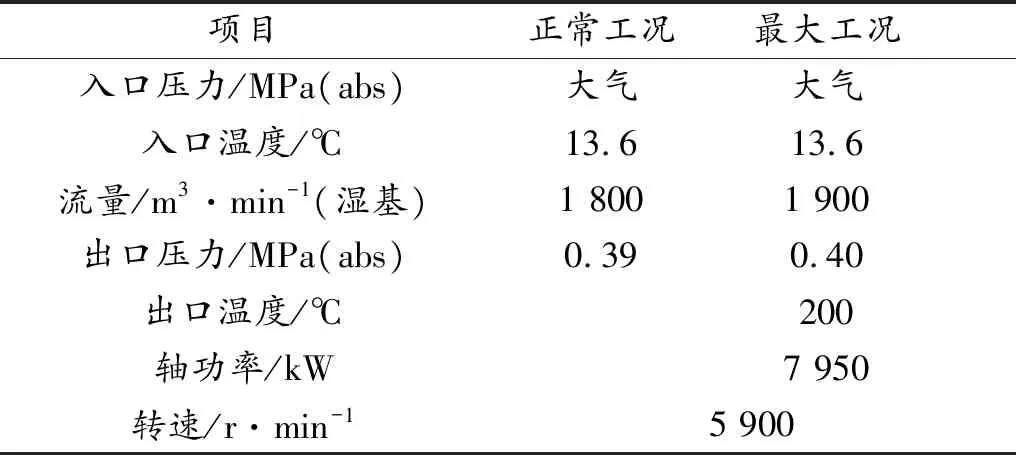

该转子有三级叶轮,参见第119页图2。经检查和测量,三级叶轮和主轴的径向跳动和端面跳动皆合格,第二级和第三级叶轮皆未发现超标的缺陷。第一

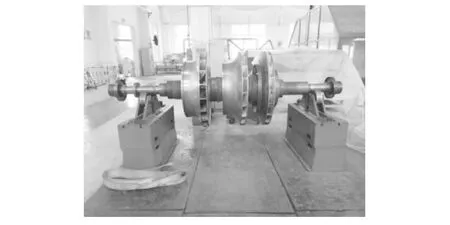

表1 主风机的工艺参数

级叶轮有两片叶片出现裂纹,第一片叶片(简称叶片1)的裂纹贯穿,裂纹长度约100 mm,参见图3和图4;第二片叶片(简称叶片2)的裂纹长度约15 mm,参见图5。叶轮和叶片的材料皆为FV520B,叶片与轮盘、轮盖皆为焊接结构。

图2 主风机转子

图3 叶片1裂纹(入口方向看)

图4 叶片1裂纹(叶片方向看)

3 叶片产生裂纹的原因分析

FV520B不锈钢是英国Firth Viehers材料研究所在原有FV520不锈钢的基础上开发的一种新型低碳马氏体沉淀硬化不锈钢。该材料具有易于加工、强度高、韧性良好、耐腐蚀性优良和可焊性好等优点,被广泛应用于齿轮、轴、叶片、转子等工业零部件的制造。FV520B不锈钢的力学性能对热处理敏感。

图5 叶片2裂纹

1) 离心压缩机叶轮上的叶片,在叶轮高速旋转的过程中,要承受较高的离心力,还会受到振动、气流脉动、气流和外物的冲击等交变载荷的激振作用,加上焊接处的物理力学性能的变化,叶片可能会在远低于材料的屈服强度的应力水平下发生疲劳断裂。

2) 焊接工艺会在焊接构件中产生较大的焊接残余应力,会降低焊接构件的力学性能。

3) 由于三元流叶片的叶型复杂,叶片焊接过程中如果强制组对,会增加残余应力。

4) 焊后热处理是消除焊接构件残余应力,改善组织性能的有效措施。由于叶轮的形状比较复杂,加之焊接与热处理时序、热处理工艺等影响,各个叶片焊后的组织和力学性能有一定的差异。

5) 由于三元流叶片的叶型复杂,叶片与轮盘、轮盖的组焊存在偏差等,叶片的受力状态存在差异。

6) 两片叶片的裂纹皆存在于焊趾附近,即焊缝与母材的交界处,这主要是由于焊接高温及熔池凝固时导致附近材料的物理力学性能发生了较大的变化,加之界面过度引起应力集中,使疲劳裂纹易于在位向有利的晶粒处萌生[1]。

4 叶片裂纹的焊接修复

4.1 叶片1的焊接修复工艺

4.1.1 修叶片错口

手工修叶片错口,允许热修,火焰局部加热,加热温度不超过520 ℃,加热过程需用红外线检测叶片加热部位的温度。要将错口矫正到自由状态,避免强制组焊。

4.1.2 100 mm长裂纹缺陷正面补焊工艺

100 mm长裂纹缺陷采用双面成型工艺。

为减少焊接变形,100 mm长裂纹缺陷可分2次~3次分别磨坡口,每次按如下工艺焊接:

1) 打磨:清理打磨裂纹缺陷,用砂轮或指型铣刀(Φ6 mm),磨出单边坡口,注意裂纹端部磨净。

2) 探伤:着色探伤坡口没有裂纹。

3) 清理:焊接部位不允许有油污、灰尘及探伤痕迹。

4) 预热:叶轮补焊部位用乙炔火焰局部预热至200 ℃,保温20 min~30 min。

5) 焊接:采用氩弧焊工艺焊接,对于氩弧焊焊接不到的部位采用手工电弧焊补焊。焊丝:FV520BΦ1.6 mm。补焊焊道,正接,电流90 A~125 A,电压11 V~13 V,焊接速度90 mm/min~120 mm/min,道间温度150 ℃~200 ℃。回火焊道,正接,电流110 A~125 A,电压12 V~13 V,焊接速度80 mm/min~110 mm/min,道间温度150 ℃~200 ℃。

6) 焊后用氧乙炔火焰对焊缝部位局部加热250 ℃~300 ℃,保温20 min~30 min,缓冷。

7) 打磨:仔细打磨补焊部位,并对焊接部位抛光处理。

8) 焊缝表面探伤合格。

4.1.3 100 mm长裂纹缺陷背面补焊工艺

100 mm长裂纹缺陷采用双面成型工艺。

1) 清理:清理打磨背部焊缝。

2) 探伤:着色探伤合格。

3) 预热:叶轮补焊部位用乙炔火焰局部预热至200 ℃,保温20 min~30 min。

4) 焊接:采用手工电弧焊焊接。焊条680 S,Φ3.2 mm,焊接电流60 A~100 A,焊条预热温度350 ℃ 2 h。

5) 焊后用氧乙炔火焰对焊缝部位局部加热250 ℃~300 ℃,保温20 min~30 min,缓冷。

6) 打磨:仔细打磨补焊部位,并对焊接部位抛光处理。

7) 焊缝表面探伤合格。超声波复探焊缝合格。

4.2 叶片裂纹的焊接修复应注意的问题

叶片的补焊应注意,避免强制组焊;每层焊完之后,要检查并消除裂纹,再进行焊接。尽力保证一次焊接合格,避免返工降低焊缝和热影响区母材的力学性能。

FV520B钢叶轮,焊后固溶化能消除焊接高温引起的残余应力,改善焊接部位的微观组织和力学性能,提高抗拉伸性能和抗疲劳性能。

调质和时效热处理工艺能够优化FV520B钢的内部组织结构,形成细小均匀的回火马氏体和弥散析出的第二相组织,提高FV520B钢的综合力学性能。时效温度升高,焊缝的强度、硬度有所降低,但塑性、韧性变得更好。

如果条件允许,且能够有效控制叶轮的变形,可采取整体热处理,改善叶轮的微观组织,提高叶轮整体力学性能。

5 延长叶轮寿命

决定叶轮疲劳寿命的工作应力有两个,即稳态应力水平和交变应力水平。任何一个应力水平过高,都会导致疲劳寿命降低;降低稳态应力水平可以通过结构优化设计来实现,降低交变应力水平主要靠运行管理来控制。

此叶轮的结构已经确定,其稳态应力水平主要取决于转速。交变应力水平取决于负荷的波动,包括转速的波动。该机组中,主风机由烟气轮机和电动机共同驱动,再生器对主风需求的变化,导致主风机负荷的变化;再生器烟气流量、压力、温度的变化,都将导致烟气轮机输出功率的变化;由于电动机为异步电机,烟气轮机输出功率的变化将导致烟气轮机转速的变化。反再系统的平稳操作,是降低主风机叶轮交变应力的主要因素。

检修中检查主风机转子发现,一级叶轮根部受进气气流冲刷明显,进气气流中细小颗粒的冲蚀将降低其疲劳强度。对于空气中浮尘较重的地区,为减轻进气气流对一级叶轮根部的冲蚀,可加装主风机入口过滤器。

防止主风机喘振,喘振状态运行易造成叶片的损坏。避免低流量高压力运行,确保反飞动自保控制系统可靠,及时处理不稳定的运行工况。

优化设计和制造工艺,使叶片的应力分布合理,尽可能消除制造残余应力,降低材料的缺口敏感性,选取合理的应力安全系数,避免叶轮发生疲劳损坏[2-3]。

4 结语

对于离心式压缩机,FV520B材料的闭式叶轮,叶片裂纹采用补焊的方法能够进行修复。但修复后,由于叶轮热处理条件受限(整体热处理转子、叶轮的变形问题等),焊接部位的金相组织劣化,力学性能降低,抗疲劳损伤的性能降低,难以保证叶轮长期运行的可靠性。因此,叶片裂纹采用补焊的方法进行修复,可以作为应急措施,但为保证机组长期安全可靠运行,应择机更换叶轮,消除机组安全运行的隐患。

为保证机组的安全可靠性,必需消除叶片产生疲劳裂纹的危险因素。优化设计和制造工艺,保证应力在允许值以下和材料性能稳定,同时,控制机组在设计允许的工况条件下运行,及时处理异常工况,是避免叶轮发生疲劳损坏的基本保障。