安海晓

(西山煤电屯兰矿,山西 太原 030200)

引 言

我国煤炭开采历史悠久,各地域的地质构造情况也各有差异,导致了煤层的具体地质赋存条件有所不同,且煤层赋存厚度及煤层的层间距大小也各不相同。我国极近距煤层群赋存较多,且有些特殊地域煤层间距离很近,部分区段出现合并分岔现象。而在极近距煤层开采时,其上部覆岩结构特征及运移规律有一定的特殊性。当极近距煤层联采时,其上覆岩层原有的应力平衡遭到破坏,且在覆岩内部存在一定范围的卸压区,这会对煤层的应力分布产生扰动,因此研究极近距煤层联采覆岩结构演变规律意义重大。近年来,国内很多学者对此作了较深入的研究[1-7],并从上覆岩层物理力学性质、结构特征等角度研究了近距离煤层联采覆岩结构演化规律。本文针对某矿极近距离煤层联采(即8#、9#煤层)覆岩结构演化规律,通过运用数值模拟的方法,对其上覆岩层结构特征、顶板垮落特性并进行了研究,并对单一开采与联合开采之间做了深入的对比分析,为今后解决类似技术问题提供了一定的技术依据。

1 矿井概况

该矿井生产规模为120万t/a,井田共分为3个采区,即,一、二、三采区,采区依次顺序接替开采。采区内条带(区段)采用前进式,条带(区段)内采用后退式。首采区位于井田东南部靠近井底车场,顶板采用全跨落法管理。由于该矿为兼并重组矿井,在兼并重组前8#煤层采用刀柱式开采,且在工作面留设煤柱,经多年开采,8#煤层已基本开采殆尽。经整合后,批准开采8#、9#煤层,据地质资料显示,8#煤层的煤层结构复杂程度突出,其中,顶、底板分别为石灰岩、泥岩,中部夹有炭质泥岩,局部地区有伪顶出现,并且煤层平均厚度约为3.5 m。在井田范围内9#煤层矿井设计可采储量为5 430 kt,平均厚度为3.12 m,煤层结构简单,顶板为泥岩,底板为炭质泥岩、泥岩、细砂岩,局部含布一层极薄的炭质泥岩夹石矸。经地质勘探后,确定8#、9#煤层间距离很小,间距最小处为0.5 m,最大处为0.8 m,平均间距约为0.65 m,且层间为页岩,经检测,层间页岩强度很低。

2 上覆岩结构特征分析

2.1 上部顶板8#煤层结构特征分析

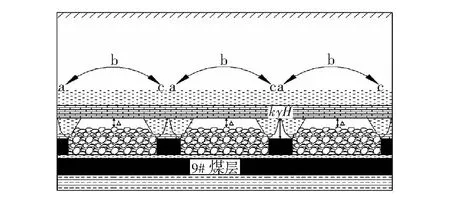

8#煤层采用刀柱式开采,经地质勘探及测量,留有15 m左右的煤柱间净跨距,且留设6 m左右的工作面煤柱。经近距离煤层联采技术可行性研究,得出8#煤层采用“刀柱”开采时顶板不会立即垮落,且当下一个“刀柱”开采时,会随着煤柱塑性区宽度的增加,工作面煤柱间实际净跨距也在增大。根据地质资料可知,顶板第一层石灰岩厚度为1.5 m左右,当顶板第一层石灰岩垮落后,随之第二层炭质泥岩泥岩岩层也会发生垮落,即8#煤层“刀柱”开采后,顶板岩层(厚度为6.02 m)也会垮落下来,而上顶板(3.84 m的石灰岩)不会垮落,直接顶板(石灰岩和炭质泥岩)垮落后,不能够完全充填满采空区。垮落时冒落矸石不接顶,且冒落的矸石与老顶之间有3 m的空隙,而此时老顶并未受到破坏,还处于完整状态,则由老顶将覆岩层的重量传递给回采空间两侧煤柱上,采空区上方老顶可能呈塑性变形或弯曲下沉。由于岩层内部应力重新分布,逐渐形成了一个类似拱形的“压力拱”,拱的两个支撑点分别作用在采空区前、后方煤柱上(如图1所示)。

图1 8#煤层刀柱开采回采空间顶部形成自然平衡拱状态

2.2 9#煤层上覆岩结构特征分析

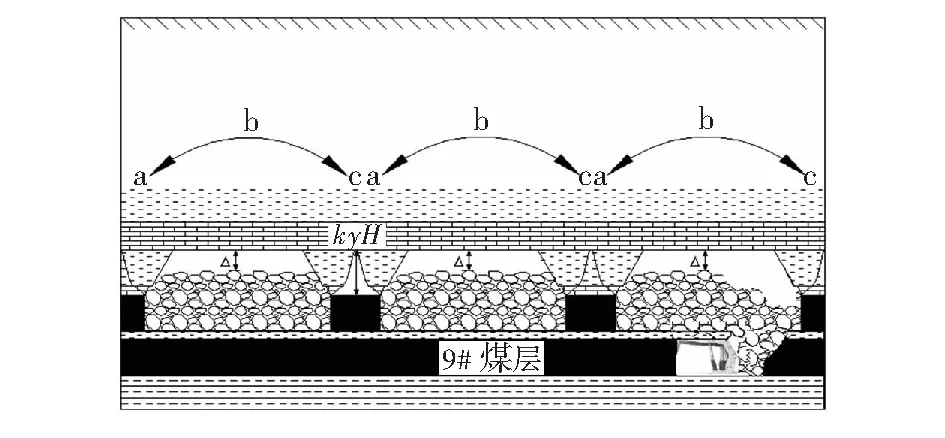

当9#煤层的工作面处在8#煤层采空区下时,其9#煤层的上覆顶板结构并未出现变化,且拱的作用力直接由采空区前、后方煤柱承担,而9#煤层的工作面恰好处在应力降低区。8#煤层采空区垮

落区岩石的作用力则由回采工作面的支架来承担(如图2所示)。

图2 9#煤层工作面在8#煤层采空区下回采空间结构状态

9#煤层长壁工作面的持续推进,会对工作面前方形成超前支承压力,且支承压力的显现特征主要体现在支承压力分布范围、分布形式及应力峰值,其中,支承压力分布范围及应力峰值对煤柱稳定性影响较大。

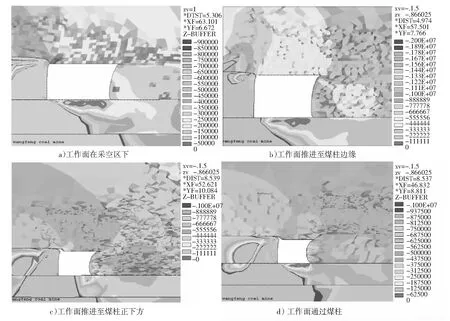

运用数值模拟的方法,模拟了围岩垂直应力的分布情况(如图3所示)。由图3可知,9#煤层长壁在采空区下时顶板超前支承压力最小仅为0.40 MPa左右,当工作面推入8#煤层刀柱边缘时超前支承压力急剧增大,达15 MPa左右;工作面推进至煤柱正下方时超前支承压力降低为0.67 MPa左右;通过煤柱时超前支承压力略有增大为0.70 MPa左右。

图3 围岩垂直应力分布图

分析原因主要是,当工作面推入8#煤层刀柱边缘时工作面前2.5 m处超前支承压力达15 MPa左右时,煤柱的极限强度为12.45 MPa,小于超前支承压力15 MPa,说明煤柱塑性屈服即煤柱失稳,导致集中载荷降低。

3 上覆顶板垮落特征分析

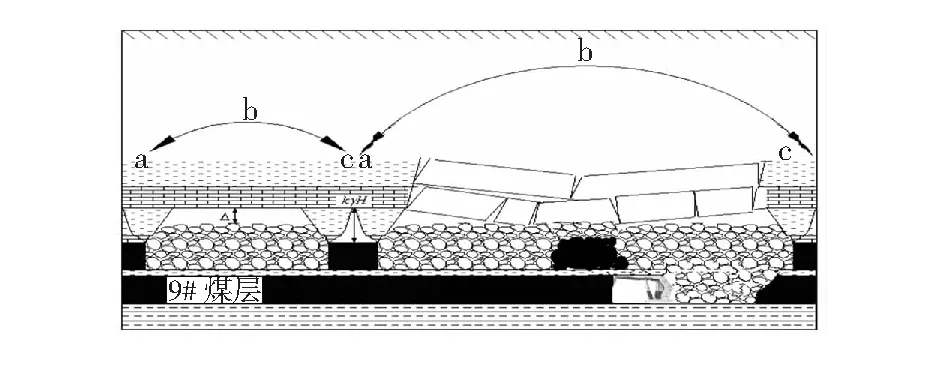

由地质资料可知,8#煤层工作面留设煤柱厚度约为6 m,其煤柱间跨距约15 m左右,又知8#煤层上部第3层石灰岩极限跨距约为34 m,超过其极限跨距,因此,随着8#煤层煤柱的失稳,导致上覆岩层进一步垮落。由于梁的端部是最大弯矩的发生处,因此处于前、后两个临近煤柱之间的顶板首先发生断裂(图4)。

图4 初采期间工作面推进至煤柱边缘时顶板垮落情况

综上所述,由于上部8#煤层的开采,导致顶板呈“压力拱”形式,其两个支撑作用点分别落在采空区前后方两个煤柱上,且上覆煤柱的稳定性直接对上覆岩层结构和力学特性产生影响。当煤柱失稳时,上覆顶板的支撑力也随之失去,失稳煤柱所承受载荷会逐渐向前、后临近两个煤柱转移。经分析,原8#煤层顶板所呈现的“压力拱”结构,可能存在两种情况:上覆顶板极限断裂步距小于前后两个煤柱间距离,则顶板断裂;前后临近两个煤柱载荷增大,临近两个煤柱失稳。

同时,对“9#煤层单一综采”和“采9放8联层综放”冒落时,直接顶与老顶之间的空隙Δ进行分析。

1) 9#煤层单一综采

9#煤层单一综采,其采高为3.44 m,采空区垮落矸石由3部分组成:8#、9#煤层间的页岩(0.75 m)、8#煤层残煤(8#煤层厚平均4.57 m,工作面回收率70.0%,残煤约1.37 m)和8#煤层的直接顶(包括1.50 m的石灰岩和4.52 m的炭质泥岩)。9#煤层平均3.44 m。冒落的直接顶与老顶之间的空隙Δ1计算见式(1)。

Δ1=∑h-(∑h-∑M)Kp=4.605

(1)

式中:Kp为岩石碎胀系数,取1.25。

2) 采9放8联层综放

若采用采9放8联层综放,其顶煤(包括8#煤层残煤厚度为1.37 m,8#、9#煤层间的页岩0.7 m)回收率η按75%计算,则冒落的直接顶与老顶之间的空隙Δ1计算见式(2)。

Δ1=∑h-[∑h-M9-M8-

η·(Md8)+h1)]Kp=6.59

(2)

式中:M9为9#煤层厚度,平均3.44 m;M8为8#煤层采出厚度,8#煤层平均4.57 m,残煤视厚度为1.37 m,实际采出视高度按3.2 m;h1为8#、9#煤层间的页岩,0.75 m;Md8为8#煤层残煤厚度,为1.37 m。

由此可见,无论“9#煤层单一综采”还是“采9放8联层综放”冒落的直接顶与老顶之间的空隙Δ1>0,冒落的矸石不能够完全充满采空区,采空区直接顶冒落的矸石和上位基本顶间还留有空隙,采场覆岩断裂破坏范围向上进一步发展。

4 结论

通过对该矿上覆岩层结构演变规律的研究,可得以下几点结论:

1) 该矿8#煤层刀柱开采时,顶板形成“压力拱”结构,且拱的两个支撑点分别在刀柱采空区前、后方煤柱上;

2) 8#、9#煤层联采时,其顶板结构和力学特性与单一开采9#煤层时不同,其上覆煤柱的稳定性是影响上覆岩层结构和力学特性的主要影响因素;

3) 联采初始阶段,上覆顶板结构并未发生变化,9#煤层长壁工作面支架只承担8#煤层采空区垮落岩石的作用力;工作面采至上部8#煤层工作面煤柱边缘时,上方煤柱失稳破坏,且失稳煤柱所承受载荷会转移到前后临近两个煤柱上,随之导致临近两个煤柱随动失稳。