靳 嵩

(山西焦煤集团五麟煤焦开发有限责任公司,山西 汾阳 032200)

引 言

焦炉煤气作为煤炭炼焦工艺的副产品,是非常重要的燃料和化工原料。由于焦炉煤气中含有大量的H2、CO和CO2等气体,可应用制备甲醇。我国针对焦炉煤气制备甲醇还处于起步阶段,甲醇的转化率和制备过程中的能耗等问题还有进一步优化的控制。为此,需对其中涉及到的工艺流程及所采用的工艺装置还有待进一步优化改造[1]。本文着重对焦炉煤气制备甲醇的工艺装置进行改造。

1 焦炉煤气制备甲醇工艺概述

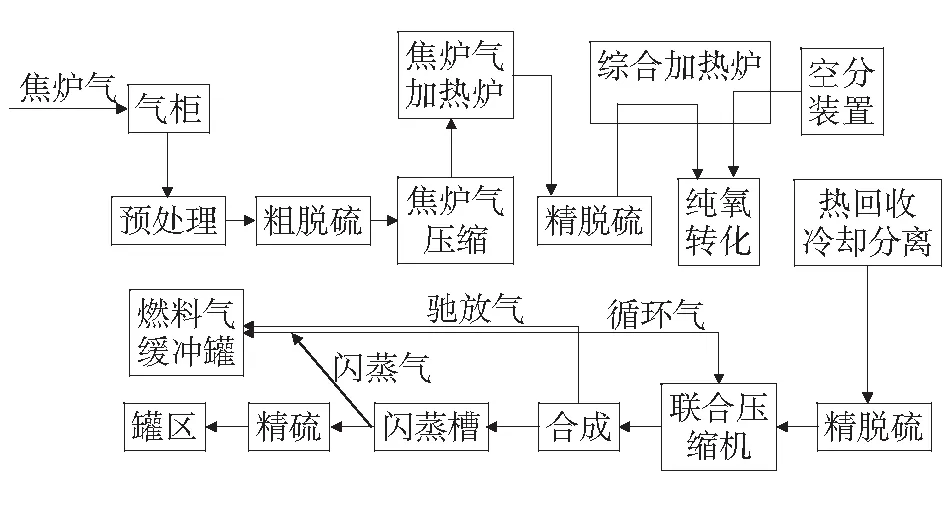

以某焦炉煤气制备甲醇的工厂为研究对象,该厂设计甲醇产量为600 t/d,甲醇的纯度可满足99.99%的要求。该厂基于焦炉煤气制备甲醇的工艺流程,如图1所示。

图1 焦炉煤气制备甲醇工艺流程图

如图1所示,基于焦炉煤气制备甲醇经历了对焦炉煤气的预处理、粗脱硫以及精脱硫处理,将脱硫处理后的焦炉煤气通过联合压缩机进入甲醇合成器中,并将反应所得的产物进行精馏处理,最终得到甲醇产品。图1所示的制备甲醇的工艺所涉及到的关键装置包括有焦炉煤气压缩机、一级加氢槽、纯氧转化炉和合成塔等[2]。

通过对焦炉煤气制备甲醇装置的改造可发挥装置的潜能,提高甲醇的产量,确保工艺装置在检修期间完成装置衔接。此外,改造后保证甲醇产品满足GB338-2011的相关标准要求,甲醇的纯度大于99.99%。

2 精脱硫工艺装置的改造

2.1 精脱硫工艺装置的现状

目前,精脱硫工艺涉及到的关键装置包括有预加氢装置、一级和二级一级加氢催化剂装置以及中温脱硫槽等。主要问题如下:

1) 由于焦炉煤气压缩机设备缺乏油润滑功能,为避免在实际制备过程中十字头体和缸体之间的摩擦所导致磨损严重的问题,在实际运行过程中还需注入一定的润滑油,从而导致焦炉煤气中含有大量的润滑油,导致在一级加氢催化剂表面出现积碳且固化的现象,最终导致预热器的换热效果削弱[3]。随着甲醇制备生产的进行,床层阻力越来越大,为保证产品质量需定期更换一级加氢催化剂。

2) 为更换一级加氢催化剂,还需将整个制备工艺停机。而且更换一级加氢催化剂需经历降温、置换、装卸、升温、硫化以及放硫等操作,更换步骤复杂需耗时10 d左右。因此,在更换一级加氢催化剂装置的同时,大大影响了甲醇产品。

2.2 精脱硫工艺装置的改造

经分析,导致一级加氢催化剂定期更换的原因为以往精脱硫工艺装置用于消除润滑油的吸油剂的效率较低。因此,为提高过滤器的除油能力,将过滤器中的吸油剂更换为活性炭吸油剂,其具体参数如表1所示。

表1 活性炭吸油剂关键参数

经实践表明,更换活性炭吸油剂的改善效果如下:

1) 将高效吸油剂更换为活性炭吸油剂后明显改善了焦炉煤气初预热器的换热效果。经现场监测可知,更换为活性炭吸油剂后焦炉煤气的出口温度由原先的305 ℃降低至250 ℃。

2) 在更换以前床层运行阻力仅一个月就增大至0.2 MPa,更换活性炭吸油剂后运行六个月后床层运行阻力才从0.01 MPa增大至0.2 MPa。

3 甲醇合成系统的改造

甲醇合成系统为焦炉煤气制备甲醇的核心系统,本节着重对甲醇合成系统进行改造。

3.1 甲醇合成系统现状分析

该厂为了提高甲醇的产量,降低甲醇的制备成本,在甲醇合成系统中采用甲醇合成塔与老合成塔并联的方式,从而达到降低甲醇产品中的CO含量,提高甲醇转化率,最终达到提升甲醇产量的目的[4]。目前,该厂甲醇合成系统中的甲醇转化率为75%。

由于甲醇合成塔的CO和CO2的转化率较高,导致未反应气体中CO和CO2的含量降低,进而使得未反应循环气体再次进入合成塔中存在碳含量严重不足的问题,进而影响甲醇的产量。因此,需对甲醇合成系统进行补碳操作。

3.2 甲醇合成系统的改造

为解决未反应循环气体中碳含量不足影响甲醇转化和含量的问题,对甲醇合成塔系统采取补碳。具体补碳操作为将二氧化碳气化后补入甲醇合成系统中。因此,在原有甲醇合成系统中并联补碳装置,该补碳装置的工艺流程为:二氧化碳气体由二氧化碳储槽提供,在自增压汽化器的作用下将二氧化碳气体气化后再通过主汽化器对其进行深度气化后与未反应循环气体一同循环进入甲醇合成塔中反应[5]。

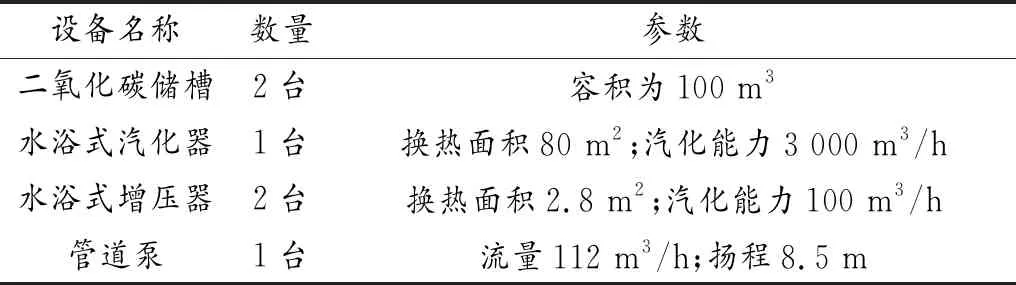

为实现上述改造,需为其配置液态二氧化碳气化装置,且CO2补充所涉及到的关键设备的选型,如表2所示。

表2 补碳装置关键设备选型

为兼顾甲醇产量和生产成本的问题,需根据实际生产中焦炉煤气的成分比例、转化炉的温度以及未反应循环气中成分比例确定补入二氧化碳气体的比例。甲醇合成反应需首先将CO2转化为CO,然后将一氧化碳转化为甲醇。因此,CO的转化率将直接决定甲醇的产量。

经研究表明,CO转化率随着CO2含量的增加呈现先增大或减小的变化趋势。而且,当CO2在未反应循环气体中所占比例为4.5%时,CO的转化率最高。因此,将补入CO2后未反应循环气体中CO2的含量控制到4.5%,才能够保证在不浪费的前提下将甲醇的产量达到最大。

4 结语

焦炉煤气制备甲醇为当前工业生产中制备甲醇的主要方式之一。为保证所制备甲醇满足GBGB338-2011的相关标准要求,并为实现尽可能降低甲醇制备的生产成本,提高甲醇的产量和纯度的目的,本文对该厂焦炉煤气制备甲醇的工艺装置进行优化改造,总结如下:

1) 为解决焦炉煤气中掺杂润滑油而导致每月需停机10 d定期更换一级加氢催化剂而造成甲醇产量下降且生产成本增加的问题,采用将高效吸油剂替换为活性炭吸油剂和将一级加氢催化剂装置替换为预加氢装置的方式进行改造。经改造后,不仅改善了预热器的换热效果,而且还能够实现不停机更换加氢催化剂装置,且更换周期有之前的一个月延长为六个月。

2) 为解决由于未反应循环气中碳含量不足而导致甲醇产量下降的问题,为甲醇制备装置增加了补碳系统,并根据实际反应条件确定补入二氧化碳后其含量在未反应循环气体的所占比例为4.5%,并完成了补碳系统关键装置选型。