王慧斌

(山西省长治市环境信息中心,山西 长治 046000)

煤化工废水是一种难降解有机化合物含量较高的典型工业废水[1]。据相关研究表明,生化处理是现代煤化工废水处理最简单、有效的方法,且活性炭具有高度发达的微孔结构和极大的比表面积,在工业废水处理中起着非常重要的作用[2-3]。为此,本文通过在AO系统中投加活性炭形成PACT系统,并进行序批式试验,以探究其对煤化工这一典型废水中污染物的脱除效果。

1 试验材料与仪器

1.1 试验材料

1) 模拟废水。通过人工配制模拟废水,粗酚作为主要碳源,以氯化铵提供氨氮,以碳酸氢钠调节进水pH等。模拟废水水质如表1所示。

表1 模拟废水水质(pH为7.5~7.8)

2) 试验药品。本试验主要试验药品有混合物粗酚,以及分析纯氯化铵、浓硫酸、磷酸、硫酸银、重铬酸钾、亚硝酸钠、高锰酸钾、硫酸汞、纳氏试剂、酒石酸钾钠、草酸钠、氨水、冰乙酸、无水乙醇、氨基磺酸铵、N-(1-萘基)-乙二胺盐酸盐、麝香草酚、福林酚、对苯二酚、碳酸氢钠、无水碳酸钠、硝酸钠、硝酸钾、对氨基苯磺酰胺等。

3) 炭吸附剂。所用木质活性炭为美国卡尔冈炭素公司生产,其比表面积791.54 m2/g,孔容为0.52 cm3/g。

4) 接种污泥。取自某气化厂污水处理系统二沉池,使用前进行漂洗和曝气。

1.2 试验仪器

试验过程中主要用的试验仪器有COD快速测定仪(5B-1)、显微镜(PH100系列)、紫外-可见光分光光度计(T6型)、电子分析天平(JA1203)、蠕动泵(YZ1515x)、电热恒温干燥箱(202-OA型)、气浴恒温摇床(CHA-S型)、箱式马弗炉(SGM.M31/14)、便携式水质分析仪(HQd-6)、精密增力电动搅拌器(JJ-1)、紫外-可见光分光光度计[UV-2550(双光束)]、傅里叶红外光谱仪(SPECTRUM ONE B)、比表面分析仪(ASAP2020)等。

2 试验方法

2.1 试验设计

本试验主要探究PACT工艺对煤化工尾水的处理效能,主要试验步骤为:

1) AO反应器的启动。试验采用有机玻璃加工制成的圆柱形AO反应器,AO反应器出水接入沉淀池。反应器启动之前需要对污泥进行驯化,主要有低负荷期、提高负荷期及稳定期三个阶段。AO反应器装置示意图如第200页图1所示。

其中,进水采用污泥驯化稳定期的水质进行配制,然后向反应器中投加驯化后的活性污泥,并调节蠕动泵废水流量,通过搅拌器对A池进行机械搅拌,通过曝气对O池进行搅拌,同时,沉淀池沉淀的污泥通过蠕动泵回流至A池。

图1 AO反应器结构示意图

2) PACT工艺处理煤化工废水试验。PACT工艺启动前期先进行AO反应器的启动,约1 d~10 d,同时将粉末活性炭与去离子水配制成悬浊液,并撇掉灰分备用。待AO反应器稳定运行一段时间后,分别于第1 d和第23 d向反应器中一次性投加7.5 g、10 g活性炭。每次投加之后,待出水稳定一段时间,再进行下一步的投加。

2.2 检测方法

本研究过程中需要分析COD、酚类物质、氨氮、总氮、MLSS等,具体水质分析项目和方法如表2所示。

表2 水质分析项目和方法

3 试验结果

3.1 木质活性炭投加量的确定

以木质活性炭(比表面积791.54 m2/g,孔容为0.52 cm3/g)作为PACT工艺的投加剂,AO反应器启动后,投加活性炭形成PACT系统,研究向污泥中投加不同浓度的活性炭(0、0.5、1.0、1.5、2.0、2.5、3.0 g/L)对污泥系统的影响。COD平均去除率与PAC质量浓度的关系如图2所示。

图2 COD平均去除率与PAC质量浓度的关系

由图2可以看出,随着PAC质量浓度的增加,COD去除率也在逐渐提高。具体的,当PAC质量浓度于0 g/L~1.5 g/L之间时,随着PAC质量浓度的增加,COD去除率升高较快;当PAC质量浓度于1.5 g/L~3.0 g/L之间时,随着PAC质量浓度的增加,COD去除率升高较慢甚至基本无变化。同时,根据不同浓度的活性炭投加下,出水COD随周期变化试验(投加浓度越高,出水浓度越低,活性炭发挥的周期越长,但随着测试周期的延长,活性炭吸附能力逐渐减弱)、活性炭吸附量随试验周期变化试验(活性炭浓度越低,其发挥的效能越高,但吸附后饱和得越快)及PAC质量浓度与吸附量关系试验(活性炭的实际吸附能力大于理论值,微生物可以将活性炭吸附的有机物降解,促使活性炭恢复吸附能力)可知,废水活性炭投加量需达到1.5 g/L以上,才能在“吸附-降解-生物再生-再吸附”的共同作用下,保证5个周期内出水COD皆在50 mg/L以下。考虑到投加活性炭的经济成本,结合COD平均去除率与PAC质量浓度的关系,因此选择1.5 g/L为最佳投量。

3.2 PACT工艺对有机物的去除效果

在启动阶段,投加活性炭后大大降低了COD,但由于活性炭的吸附能力是有限的,随着时间的推移,可能由于活性炭的吸附饱和等因素,出水的浓度会呈现骤然降低之后逐渐升高的现象。因此,在启动完成后的稳定阶段,为了保证工艺处理效果,需分别于第1天、第23天投加7.5 g(1.5 g/L)和10.0 g(2.0 g/L)活性炭,以考察PACT工艺对煤化工废水有机物及氮类物质的去除效果。

1) 对有机物的去除效果。COD和Tph(总酚)浓度和去除率随时间变化曲线如图3所示。

图3 COD和Tph浓度及去除率随时间变化曲线

由图3可知,在投加了7.5 g活性炭的第一阶段(第1天~第22天),对于COD的降解去除,在第0天~第5天内,COD去除率由于活性炭的吸附作用而迅速提高;在前6 d~13 d内,COD去除率由于活性炭逐渐饱和而有所降低;运行到第14天时,由于活性炭与微生物已形成良好的耦合关系,COD去除率又呈现上升趋势。对于Tph(总酚)的降解去除,其去除率呈先迅速提高后逐渐降低并稳定的趋势。

在投加了10.0 g活性炭第二阶段(第23天~第46天),对于COD的降解去除,由于此时的系统比较稳定,COD去除率波动不大,平均去除率90.55%。对于Tph(总酚)的降解去除,与第一阶段类似,仍然存在去除率呈先迅速提高后逐渐降低并稳定的趋势,第46天,去除率96.24%。

总之,在反应器运行的第1天~第13天,有机物去除率的提高主要是活性炭的吸附作用引起的,之后因吸附饱和等原因导致活性炭吸附能力逐渐下降,但是由于在体系中存在“吸附-降解-再生-再吸附”的过程,最终有机物的降解效果又有所提高,且当体系中的活性炭吸附与微生物再生过程达到平衡之后,降解效果基本稳定。

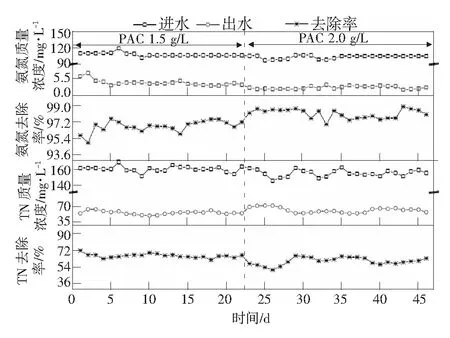

2) 对氮类物质的去除效果。氨氮和TN浓度及去除率随时间变化曲线如图4所示。

图4 氨氮和TN质量浓度及去除率随时间变化曲线

由图4可知,对于主要依靠硝化细菌的硝化作用的氨氮的降解去除,在投加了7.5 g活性炭的第一阶段(第1田~第22天)以及在投加了10.0 g活性炭第二阶段(第23天~第46天),随着时间的推移,氨氮平均去除率皆逐渐缓慢升高。主要原因可能是活性炭吸附了进水中对硝化细菌有抑制作用的酚类等[4],在一定程度上提高了硝化细菌的活性,使得硝化作用增强,氨氮的去除率提高,从而导致出水的氨氮浓度一直维持在较低水平。

对于主要依靠反硝化细菌的反硝化作用的总氮的降解去除,在第1天和第23天刚投加活性炭后,TN的去除率有明显的降低。可能是由于刚投加活性炭时吸附有机物量较大,反硝化细菌可用碳源减少,在很大程度上降低了其活性,导致总氮去除率降低。但是随着运行时间的增长,活性炭逐渐失效,反硝化受到抑制的作用逐渐减弱,且之前吸附的部分难降解有机物被降解为小分子有机物,还可以在一定程度上为反硝化细菌生长提供碳源,脱氮效果又有所提高。最终总氮出水质量浓度56.98 mg/L~64.09 mg/L,去除率57.95%~63.01%。

4 结论

通过在AO系统中投加活性炭形成PACT系统,并进行序批式试验,得出如下结论:

1) 通过木质活性炭投加量的确定试验,结合投加活性炭的经济成本,确定PAC在PACT工艺中的最佳投加量为1.5 g/L。

2) 投加活性炭可以明显提高对有机物的去除效果,且主要由于体系中的“吸附-降解-再生-再吸附”过程,使COD的去除率由77.02%提高到87.05%,总酚去除率由93.80%提高到96.56%。

3) 投加活性炭增强了氨氮的硝化效果,使氨氮去除率由55.42%提高到97.45%,但投加初始阶段会导致微生物可利用的碳源不足,故对总氮的去除率仅由53.15%提高到62.37%。

综合看来,投加PAC增强了系统对煤化工废水中COD、氨氮等的去除效果。