周美辰

(山西机电职业技术学院,山西 长治 046011)

引 言

2005年光伏发电悄然崛起,开始逐渐进入人们的视野。经过十年的跌宕起伏,到2016年硅片端金刚线切割和拉晶连续投料带来了一场技术革命,而PERC技术的产业化推进让光伏产品看到可以和传统能源一较高下的曙光。目前,光伏降本的主要方向是提升有效产出,硅片环节采取的方式就是增加硅片的尺寸。而硅片尺寸的增加对金刚线切割硅片工艺提出的要求更高,切割线速、张力等参数对硅片质量影响非常明显。本文通过实验对当前行业主流产品M6硅片的主要切割参数进行分析,探讨其变化对硅片质量的影响。

1 实验材料及设备

电镀金刚线,Φ50 μm,杨凌美畅新材料股份有限公司;切割液,JH-2526,常州君合科技股份有限公司;线切机,GC-700,青岛高测科技股份有限公司;硅片分选机,TF-3000,无锡南亚科技有限公司;表面粗糙度测试仪,SJ-210,日本三丰;

2 实验方案

实验选用高测GC-700金刚线切片机,切割机理为单晶硅棒通过粘接固定在工作台,通过机台程序设定垂直下行,金刚线由两根主辊带动实现高速往复运行。通过金刚线附着的金刚石的磨削作用,实现对硅棒的切割。在整个切割过程中,通过循环泵由喷嘴喷注切割液溶液,起到冷却、携带硅粉等作用[2]。单晶硅片切割生产示意图见图1。

图1 单晶硅片切割生产示意图[1]

M6硅片由于尺寸规格与M2存在明显差别,尤其是目前钢线母线逐渐变细的情况下,工艺的变化对硅片品质的影响非常明显。本实验通过调整金刚线线速(平均线速)、张力以及切割进给速度(平均速度)分别验证参数变化对M6硅片质量的影响变化,实验中用以表征硅片质量的指标选择崩边和线痕,这两项指标对下游电池环节的制程影响也十分显着。

3 实验过程

为有效层别各参数变化对品质指标的影响,因此实验的整体思路为变化一项参数,固定其他两项。参数设定的基准依据目前量产工艺确定,线速1 550 m/min,张力9 N,切割进给速度1 850 μm/min。

3.1 实验1

固定张力等三项参数,将线速分别调整至1 350、1 480、1 550、1 600、1 650 m/min,分别切割一刀,每刀硅片数约为2 600片,通过分选机对每刀的崩边以及线痕进行分选,统计比例。

3.2 实验2

固定线速等三项参数,将张力分别调整至8.5、8.7、9.0、9.2、9.5 N/min,分别切割一刀,每刀硅片数约为2 600片,通过分选机对每刀的崩边以及线痕进行分选,统计比例。

3.3 实验3

固定进刀速度等三项参数,将切割进给速度分别调整至1 500、1 650、1 850、1 900、1 950 μm/min,分别切割一刀,每刀硅片数约为2 600片,通过分选机对每刀的崩边以及线痕进行分选,统计比例。

4 实验结果及影响分析

4.1 线速调整对硅片质量的影响

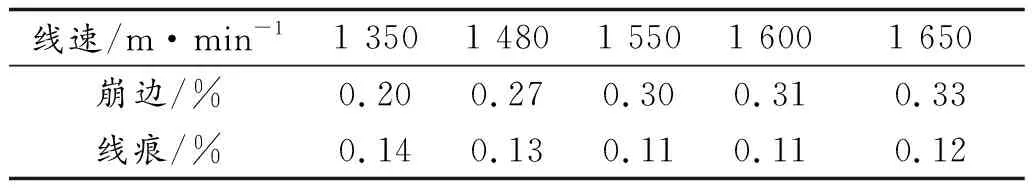

通过对实验1的相关数据进行整理,具体如表1、图2。

表1 实验1相关数据

图2 切割线速对硅片质量的影响变化

从崩边以及线痕的比例变化可以看出,当切割线速出现变化时,在1 350 m/min~1 550 m/min区间段,崩边比例有显着上升,而线痕比例略有下降,当超过1 550 m/min时增加线速对这两项指标影响相对较小。主要原因是切割线速的增加在一定程度体现出单位时间内参与切割的SiC颗粒比例相应增加,钢线的切割能力增强。而硅棒属于脆性材料,表面并不光滑平坦,过程为不连续切割过程。[3]当线速与硅棒固有频率相接近时,硅片表面粗糙度下降,线痕比例减少。当增加到一定程度时这两方面的作用不再明显,因此崩边和线痕比例呈平稳状态。

4.2 张力调整对硅片质量的影响

通过对实验2的相关数据进行整理,具体如表2和图3。

从图3比例变化可以看出,当张力出现变化时,崩边基本随着张力的增加而逐渐降低,而线痕则随张力的变化呈现相对稳定的状态。主要原因在于张力的增加,能够显着减小切割线弓,从而保证在钢线进刀位置同步性增强,另外,张力增加钢线切割过程中抖动的幅度进一步降低,因此崩边比例出现下降。张力的变化对切割能力基本没有影响,因此硅片的线痕基本没有变化。另外,从硅片外观观察,张力变大时在硅片表面呈现的纹路弧度较小。图4为单晶硅片不同张力下线痕对比图。

表2 实验2相关数据

图3 张力对硅片质量的影响

图4 单晶硅片不同张力下线痕对比示意图

4.3 切割进给速度调整对硅片质量的影响

通过对实验3的相关数据进行整理,具体如表3和图5。

表3 实验3相关数据

图5 切割进给速度对硅片质量的影响

从图5比例变化可以看出,当切割进给速度出现变化时,崩边和线痕比例均随着速度的增大而呈上升趋势,主要原因在于切割进给速度的增大,导致钢线的切割压力增大,在切割能力不变的情况下,硅片边缘两侧由于受到钢线高速运行的撞击导致出现硅晶粒脱落,进而崩边比例出现上升。另外,硅棒下行速度增加导致钢线线弓增大,局部的切割能力相对变小,导致硅片表面粗糙度上升。除了线痕比例外,对各进给速度下的线痕片进行粗糙度检测,发现线痕深度也有明显增加,1 500 μm/min时线痕片的线痕深度约为12 μm,而1 900 μm/min时线痕深度达到17 μm~19 μm,存在降为C级片的风险。

5 结论

通过实验,详细分析了切片各工艺参数变化对硅片质量的影响,由实验结果发现:

1) 为了保证硅片质量,需要根据切割情况摸索适合最优的工艺参数,增大或者减小均对产品质量产生明显影响;

2) 线速和张力在达到一定数值后对硅片质量影响较小,工艺设定的范围相对较宽,但是在实际生产中不能一直增加,否则有断线和机台波动的风险;

3) 切割进给速度对硅片质量的影响呈一定的持续性,因此在产能和硅片质量两方面需要兼顾,找出最佳数值。