李 强

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602)

引 言

在现代化技术的高速发展下,经济效益是衡量煤矿企业的重要指标,要确保企业有较高的经济效益,需要从采煤工艺出发,提高煤炭的开采量,因此需要对采煤工艺不断进行优化,在优化的过程中,要同时考虑矿井的水文地质情况以及开采的实际情况,确保优化后的工艺可以使开采顺利进行,采煤效果最佳。

1 矿井概况

斜沟煤矿井田内由南向北长约22 km,由东向西长约4.5 km,总面积为88.643 5 km2,煤炭的总储存量达2 401.18 Mt,可开采的煤炭储存量为1 578.45 Mt。18101工作面位于8#煤层,煤层厚度为2.23 m~8.24 m,平均厚度为4.87 m,层间距为13.95 m,煤层顶板多是砂岩,伪顶有局部泥岩,砂岩的抗拉强度为1.13 MPa,抗压强度为69.80 MPa,直接底板是泥岩,饱和抗压强度为20.05 MPa[1]。在靠近工作面东侧,煤层露头,风化比较严重,顶板也有破碎,工作面的水文条件比较简单,含水层不发育,大气降水是工作面内积水的主要充水水源,在回采后容易沿顶板冒落裂隙带渗入采空区。

2 采煤工艺优化原则

采煤工艺是指在采煤过程中,使用机械化设备进行连续作业的全部过程,而选择合理的采煤工艺是降低劳动强度、提高安全性能的重要步骤,直接影响矿井的经济效益和社会效益,因此,对采煤工艺进行优化时,要遵循以下原则[2]:

1)采出率最大原则。煤炭资源属于不可再生资源,在对矿区进行开采时,要在保证安全的前提下尽可能提高煤炭的采出率,因此在优化采煤工艺时要充分考虑煤炭的采出率。

2)开采安全原则。安全是一切生产活动的前提,由于开采是在地下进行,工作环境极其恶劣,在对采煤工艺进行优化时,也要兼顾开采的安全性,确保各个工序环节的安全,减少煤矿事故。

3)先进技术与设备原则。随着科学技术的发展,采煤技术以及使用的设备也在不断提高,研发出了适用于各种条件的先进采煤方法和配套设备,以提高开采的效率,实现开采的自动化和智能化,采煤工艺受所用采煤技术与机械设备的影响,因此在进行工艺优化时,也要考虑技术与设备因素。

3 采煤工艺优化策略

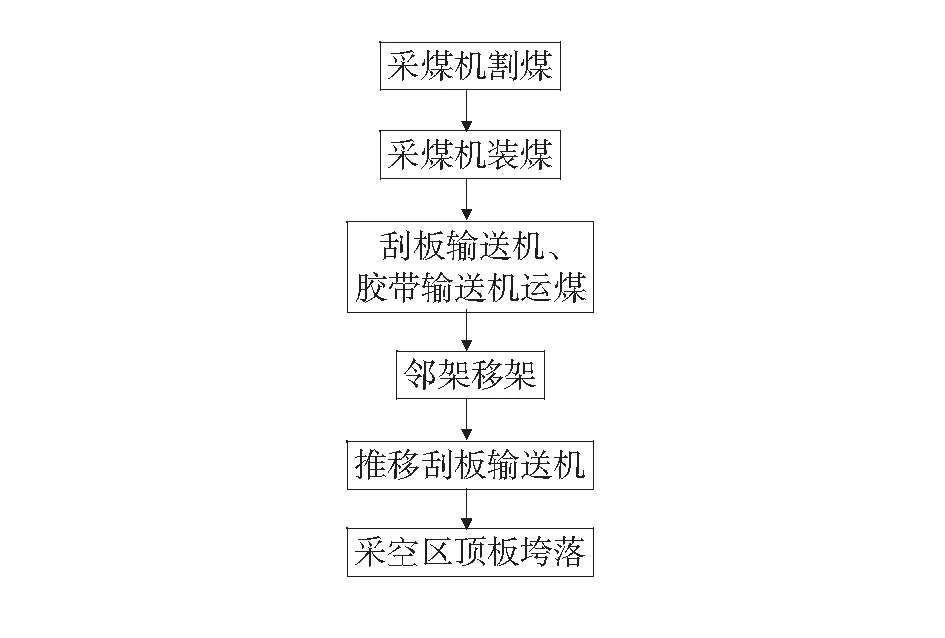

根据斜沟煤矿的实际情况,确定优化后的采煤工艺流程如第65页图1所示。

图1 采煤工艺流程图

3.1 割煤

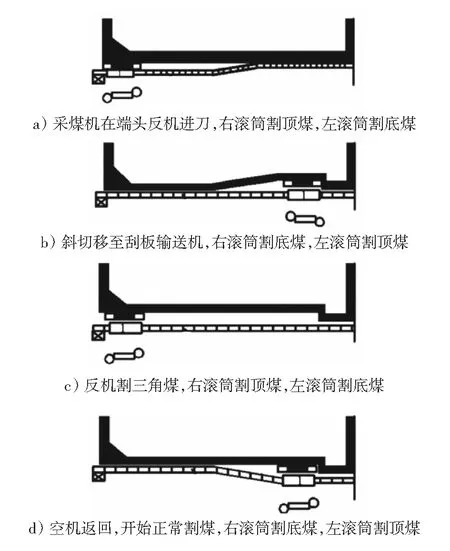

采用双滚筒采煤机来进行割煤,采煤机在进行截割时,左右滚筒反向旋转,左滚筒顺时针割底煤,右滚筒逆时针割顶煤,从头到尾进行截割。在采煤机的左滚筒到达顺槽后,将右滚筒升高使右边的刮板输送机向煤壁一侧移动,沿输送机方向进行割煤作业,达到一定距离时,移动左侧输送机,让左右滚筒相互配合进行上下两侧的割煤,在割到尾部时,调换左右滚筒的位置,在进行割煤时,统一按照截深0.8 m的标准[3]来选择进刀方式,其具体过程如图2所示。

图2 进刀示意图

通过刮板输送机的轨道来牵引采煤机动作,最大速度为6.32 m/min,在实际工作过程中根据矿井情况合理控制运行速度,确保割煤与装煤同时进行,在割煤过程中,要合理控制滚筒的升降位置,对顶煤的截割要仔细,对底煤的截割要刮平,减少台阶、落底等现象。

3.2 装煤及运煤

在进行割煤的同时完成装煤的部分作业,在割煤作业结束后,在推刮板输送机时,将多余的浮煤装入输送机槽中,通过转载机以及胶带输送机将煤运出,并人工清理输送机外面的浮煤。

3.3 移架

在采煤过程中,移动的步距是通过截深的高度来确定的,在割煤作业完成后,对新暴露出来的顶板,要及时通过邻架移架作业进行支护,当顶板比较完整且压力较小时,将后滚筒移动约4架,当顶板有破碎且压力较大时,将前滚筒移动约1架[4],在这一过程中,如果采煤机的牵引速度远远大于邻架移架的速度,要适当降低牵引速度,在移架时要控制顶板和支架顶梁的距离在150 mm左右,不要一下将支架顶梁降的过低,如果立柱的下降量在很小的范围内,要同时操作移架和降柱动作来控制顶板,提升移架速度;如果顶板有破碎,使用支架进行初步支撑后,将平衡千斤顶伸出使顶梁的前端被抬升,增大对顶梁前端支护的力,从而控制顶板的下沉;如果顶板坚硬完好,操作平衡千斤顶使顶梁的后端被抬升,提高支护力。在支架升起后进行接顶处理,控制好支架的初撑力,确保主顶梁与顶板接触5 s后再将操作把手回归零位。

3.4 推移

在实际采煤过程中,将煤壁和铲煤板尖端的距离控制在150 mm,刮板输送机在移动过程中要进行平直控制,避免出现大幅度弯曲和长距离弯道,刮板输送机在进行推移时要处在一条直线上,如果在机道内有障碍物,要及时进行清理。

4 应用分析

斜沟煤矿18101工作面可开采长度2 133 m,根据工作面的实际开采情况,采用优化后的采煤工艺进行开采,在规范流程后,煤矿日产煤2 290 t,开采时间大大缩短,可顺利完成预期的开采目标,通过采用先进的技术和设备,使井下作业的自动化水平有所提高,工人的劳动强度有所减轻,安全事故的发生率有所降低,从工作面开采至今,没有发生大型的安全事故。

5 结论

为了提高煤矿开采的经济效益,通过分析斜沟煤矿矿井的水文地质条件,对井下的采煤工艺进行优化,结果如下:

1)在进行采煤工艺优化时,从高采出率、安全开采以及使用先进技术与设备原则方面对其进行优化改进,制定优化后的工艺流程,并详细分析优化后的工艺流程。

2)在斜沟煤矿中进行实际应用,结果表明,采用优化后的采煤工艺日采煤量达2 290 t,煤层总开采时间有所降低,矿井经济效益明显提升。