朱旭东

(江西天新药业股份有限公司,江西 乐平 333300)

引 言

“绿水青山,就是金山银山”的科学论断提出后,便在社会引起了强烈反响,对此各级政府开始大力整治环境污染问题,而首当其冲的就是化工污水处理问题。对此,做好化工污水处理时脱氮工艺的研究,则具有十分重要的现实意义。

1 传统A/O生物脱氮工艺处理分析

1.1 传统A/O脱氮工艺

该工艺属于具备回流的前置反硝化生物脱氮流程,且缺氧池内进行前置反硝化、好氧池内进行硝化。实践中,化工污水会依次流入缺氧池、好氧池,然后会把好氧池内混合液和沉淀池内污泥一同回流至缺氧池。污泥与好氧池混合液回流使缺氧池与好氧池微生物数量有了充分保障,且让缺氧池获得了好氧池内硝化生产的硝酸盐。同时,污水与混合液的直接进入也给缺氧池反硝化带来了足够的碳源有机物,让缺氧池中也可以发生反硝化反应,反硝化反应出水又能在好氧池内实现BOD5的降解。

1.2 传统A/O脱氮工艺呈现的问题

运用该工艺处理化工污水时,受钢筋、混凝土为反应器结构主要建材影响,其产生的工艺运行传质效果较差,在单位容积状态内,污染物去除效率较低,且处理负荷水平长时间维持在偏低状态。所以,采用该工艺必须对反应器扩容,才能提高去除污染物质的效果,但这会扩大钢筋混凝土反应器建设规模,增加处理成本。同时,受脱氮流程运行时间长等因素影响,需配备诸多装置及附属设备,因此要在脱氮期间持续补充碱度、碳源,但这进一步提高了处理成本。

1.3 传统A/O脱氮装置改造方法

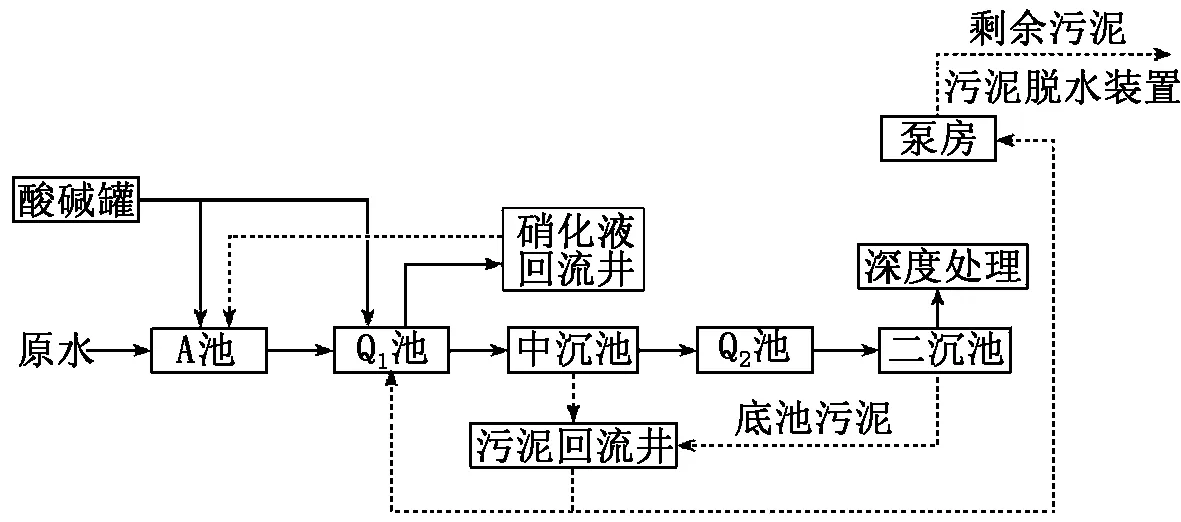

化工污水处理车间的A/O装置由A池、O1池、中沉池、污泥回流泵、O2池、污泥井、二沉池等组成。在改造时,可在前段引入硝化-反硝化工艺替代,后段则保留,即,A池为缺氧反硝化段、O1池为好氧消化段,工艺流程如图1所示。处理程序为:污水依次流入缺氧段、好氧段,借助缺氧生物、好氧生物特性净化化工污水。如进入好氧段后,好氧生物会氧化分解污水内的含碳有机物,有机氮利用氨化原理和氨氮共同在硝化作用下,成为硝态氮;如进入缺氧段后,活性污泥内反硝化细菌通过硝态氮与污水内含碳有机物发生反硝化作用,让化合态氮转变成分子态氮、让含碳有机物转变成二氧化碳,同步实现去碳脱氮[1]。

图1 A/O装置改造后流程

2 全新脱氮工艺设计及运行效果研究

2.1 硝化-反硝化工艺

图2 同步硝化反硝化工艺原理

在处理硝化-反硝化工艺运行能耗问题时,应新增污泥回流系统、内回流系统,这里的内回流系统运行回流比通常在200%~400%,能有效提高性能及使用成本。工艺革新期间,要改造回流泵,新添变频控制功能,控制脱氮时的回流比,完成能耗降低。另一方面,由于硝化反应环节含有大量溶解氧,它会伴随回流直接流入缺氧池,此时会严重影响反硝化反应效果。所以,改造工艺时,应严格控制硝化反应环节运行时的溶解氧含量,其饱和含量应低于4 mg/L且需同步降低硝化反应尾端曝气量,由此降低回流时的溶解氧含量。而缺氧池内应安装水下搅拌器装置,尽量防止污水和空气接触,并借助搅拌器充分搅拌污水,从而把缺氧池内溶解氧含量(质量浓度)控制在0.5 mg/L以内[2]。

在运行效果方面,积极改造硝化-反硝化工艺设计,可有效提高除氮率,经实践发现,已经超过了80%。不过新工艺认为脱氮装置进水总氮质量浓度应控制在30 mg/L~70 mg/L,出水总氮质量浓度应小于9.23 mg/L,此时化工污水经处理后,含氮量方可达到国家制定的化工污水排放标准,且脱氮方案效果相对较好。

2.2 化工污水处理采用的厌氧脱氮工艺

在工艺设计方面,该工艺主要把化工污水放入厌氧状态中,此时硝酸盐及亚硝酸盐会受微生物影响变成电子受体,且微生物还会把氨氮变成电子供体,促进氨氮发生氧化反应生成氨气,而硝酸盐及亚硝酸盐在发生还原反应后也会变成氮气。该工艺主要采取生物反应原理进行脱氮,属于创新工艺的一种。

在运行效果方面,由于该工艺是全新的化工污水脱氮工艺,所以现实使用、推广规模较小,但经济性较好,但对工艺装置运行期间提出了严格的自动化控制系统建设要求。正是因为该工艺使用时间短,所以实际运行尚不成熟,装置使用时容易出现波动,因此,提高厌氧脱氮工艺装置运行稳定性成为了其未来发展的重点。如果工艺运行时装置波动剧烈,必然要耗费大量时间、精力进行修复,这会影响化工污水脱氮效率,所以,未来仍需改进方可广泛推广。

2.3 化工污水处理中大孔树脂吸附工艺的运用研究

在工艺设计方面,该工艺属于处理化工污水脱氮问题的重要创新工艺技术手段,在工艺设计阶段可全方位分析进水及出水水质特点,在建设阶段应重点强化TN指标。在整体工艺方面,要将大孔树脂吸附脱氮装置安装到反硝化深床滤池后端位置,通过装置功能完成对化工污水内硝酸根等物质的吸附,从而利用大孔树脂吸附脱氮装置分离、浓缩、处理污水中的总氮物质,实现除氮目标。当吸附了一段时间或吸附量达标后,应通过氯化钠溶液实现树脂物质再生,这样可以让树脂再次回归最佳脱氮状态,所以可对树脂反复循环利用,提高除氮经济性。该工艺运行后,污水首先进入反硝化滤池,经处理流入大树脂吸附脱氮装置,再经树脂吸附处理流入消毒池内,此时经过处理的化工污水便可符合排放要求。吸附达到饱和态的树脂会进入再生装置和氯化钠溶液混合,完成吸附能力再生,接着便可将新生树脂持续补充给树脂吸附脱氮装置[3]。

在运行效果方面,通过运用大孔树脂吸附脱氮工艺,有助于降低TN在化工污水中的浓度,还能有效去除、吸附化工污水中的多种污染物质,保证了排出水质的稳定状态持久性。通过结合使用大孔树脂吸附脱氮工艺和生物脱氮工艺,可改善工艺脱氮效果,且该工艺运行时具备较强的抗干扰能力,同时温度的改变无法对其产生较大影响,还能有效应对冲击负荷,长久维持运行状态稳定性,所以提高了化工污水的脱氮效率。

3 结语

综上所述,做好化工废水脱氮工艺研究,有助于提高污水脱氮效果、满足环保要求、提高化工污水治理水平等,这对进一步促进社会及生态环境实现可持续发展具有积极影响。