张红军

(山西保利裕丰煤业有限公司,山西 临汾 042100)

引言

长期以来,综采工作面切眼大断面支护一直是热点问题。随着综采技术的现代化,工作面支架逐步变大,长度逐步加长,为适应大型支架的安装需求,井工煤矿也在不断探寻大断面切眼的支护方案。随着锚杆支护工程实践的不断丰富,对其机理的认识也不断全面和深入,适用于不同条件的各种锚杆支护理论相继被提出并逐步得到发展和完善[1]。

1 复杂条件下综采工作面大断面切眼支护概述

1.1 研究背景

裕丰公司井田22 下02 综采工作面布置于两组挠褶带附近,由于顶板受应力影响,在施工切眼时存在大中型冒顶事故的风险,原有支护方案不能满足本工作面的施工要求,提出了优化后的支护方式为长锚索+工字钢梁+单体液压支柱的联合支护来满足实际需求。支护后岩移量仅为10 mm~70 mm。变形速度较小,围岩松动圈变小,支护后充分发挥了长锚索有效支护的作用,对巷道围岩的稳定性起到了关键性的作用。

裕丰公司井田位于河东煤田南部,吕梁山隆起之南翼。由于受北东向构造带影响。井田总体为轴向北北东,两翼倾角较陡的背向斜构造;地层倾角一般10°~22°,局部地层倾角最高达30°。其井田内的2 号下煤层顶板多为粉砂岩、泥岩,性脆,胶结较好,局部发育有挠褶带构造,稳定性较差。2 号下煤层底板多为泥岩、粉砂岩。岩性灰黑色,块状,性脆。遇水易泥化,在一定条件下(顶板来压)易发生底鼓现象,但隔水性能好,为不稳定性底板,具体地质构造见表1。

表1 地质构造表

1.2 复杂条件下综采工作面大断面切眼支护现状

随着开采技术的不断发展,综合开采技术越来越先进,而且开采效率也越来越高。但是,随着我国开采深度不断增加,地下的地势也越来越复杂,因此对开采的技术要求也越来越高。在深部高应力复杂地质条件下采用大断面切眼开采,无疑给开切眼的支护带来了更大的难度。开采的设备越来越先进、开采的效率和强度也越来越高,为了保证开采施工的安全,提高开采效率,从而对开采切眼的要求也越来越高。一些大型矿井如赵固二矿,断面已经达到了42.3 m2。现如今,锚固技术是支护技术最重要也是最主要的技术之一,具有良好的支护效率和强度,成本较低,而且操作技术比较简单,方便开采人员,具有较成熟的技术理论和经验。锚固技术解决了传统的支护技术存在的问题。锚杆支护理论主要有:基于锚杆的悬吊作用而提出的悬吊理论、减垮理论等;基于锚杆的挤压、加固作用提出的组合梁理论、组合拱理论以及楔固定理论等;综合锚杆的各种作用提出的松动圈支护理论、锚固体强度强化理论、锚注理论、最大水平应力理论以及锚杆桁架支护理论等[2-3]。但在实际工程当中,如遇到特殊地质条件,则不能有效地支护顶板,极易造成顶板冒顶事故。裕丰公司汲取一采区切眼施工时冒顶事故教训,经过不断地总结分析,最终优化了切眼施工时支护技术,确保切眼施工安全。

1.3 复杂条件下综采工作面大断面切眼支护概述

目前,开切眼锚杆索支护理论主要有4 种,即,悬吊理论、组合梁理论、围岩加固理论、加固拱理论,前两种理论适用于顶板为层状岩体的平顶开切眼。围岩加固理论认为由于锚杆作用,提高了围岩力学参数,但因参数难于确定,实用性差。室内试验和现场实测表明,加固拱理论适合于软岩巷道。软岩巷道由于岩性差异或高应力的作用,巷道围岩较大范围的岩体发生破坏导致巷道变形。此时,支护系统必须有足够的承载能力才能控制围岩变形,保持巷道的形状及其正常使用。

1)悬吊理论。悬吊理论是为了增强软弱破碎岩层的顶板稳定性,是将港道顶板表面的破碎岩层悬吊在顶板较稳定的岩层中,从而形成一个比较稳定的锚。

2)组合梁理论。组合梁由钢和混凝土组合而成,能够承受一定压力的梁柱。组合梁具有承载力大、刚度大和抗震能力强等特点,能够对大采深复合顶大断面切眼进行支护,保证施工的安全。

3)围岩加固理论。围岩加固理论又称岩体加固理论,能够发展围岩发生破坏。围岩加固后,弯矩大幅度减少,结构受力减少,减震效果增加,而且对环节的影响较小,该理论在开采中经常使用。

2 巷道冒顶的原因分析

裕丰公司综采工作面开采煤层为二叠系下统山西组2 号下煤层。采用走向长壁采煤法,综合机械化采煤工艺,全部垮落法控制顶板。工作面平均长度150 m,可采长度1 300 m。煤层厚度3.3 m~4.0 m,平均3.43 m。

切眼在设计净宽度7.2 m,设计净高度3.0 m,净断面为21.6 m2,切眼在施工煤机窝、上下口过渡支架处、上下口绞车硐室处时跨度较大,给支护带来了很大的难点。由表1 柱状图可看出,煤层顶板主要为泥质砂岩,松软,局部夹粉砂岩。大跨度巷道如出现断层、褶皱、淋水点时,锚网索支护显得无能为力。容易出现局部松脱型漏顶,严重威胁到施工安全。

3 复合顶板离析和变形原因分析

3.1 复合顶板易离层

开切眼顶板是2 m~4 m 左右且含1 层~2 层煤线和砂质泥岩等组成的复合顶板岩层,砂质泥岩和煤线接触面的黏结力小,在开切眼支护过程中砂质泥岩与煤线两者界面处易发生离层,离层发展到一定程度,在顶板岩层中部变现为纵向破坏,发育贯通后将会导致整个支护结构的失稳,最终引发顶板垮冒。不仅增加了开切眼返修加固工作量,而且对开切眼内设备安装工作具有潜在危险。

3.2 顶板及两帮变形量大

开切眼断面为了满足通风、行人、大采高综采设备的安装等需要,设计尺寸(宽×高)为9.6 m×3.7 m,开切眼的支护面临着更大的难题,大断面开切眼顶板中部复合顶承受拉应力大,顶板变形大,一般的锚杆索很难达到预想的效果,使顶板达成自稳结构。其次由于己16-17-24030 煤体强度低,开切眼两帮相对移进量大。开切眼断面的增大带来的支护难度并不仅仅是简单相加,而是使开切眼围岩应力和变形急剧升高和增长。

4 复杂条件下综采工作面大断面切眼支护优化分析

4.1 采工作面大断面切眼支护参数设计优化措施

4.1.1 锚杆支护参数的选择

由于复合顶板内节理、裂隙发育,易于形成冒落拱,故采用平衡自然拱理论对开切眼顶底板及两帮的围岩破坏范围进行计算,为确定锚杆支护参数提供理论依据。根据秦巴列维奇理论建立开切眼计算模型,如图1 所示。

图1 开切眼围岩破坏范围计算模型

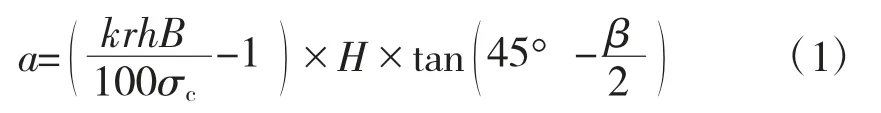

开切眼两帮煤体受压破坏深度计算见式(1)。

式中:H 为开切眼掘进高度,H=3.7m;β 为媒体破坏内摩擦角,β=11.4°;k 为开切眼应力集中系数,取k=3.0;r 为复合顶板平均密度,取r=2 000 kg/m3;h 为开切眼平均埋深,取h=850 m;B 为采动影响系数,取B=1.3;σc为煤体单轴抗压强度,σc=10 MPa。

故求得a=2.1 m。

顶板围岩为复合顶板,顶板垮落高度计算见式(2)。

式中:a 为开切眼跨度的1/2,a=4.6m;Rc1为顶板复合顶抗压强度,Rc1=9 MPa;kp为复合顶板稳定性系数,取kp=3.1。

开切眼顶板锚杆长度计算见式(3)。

式中:lw为锚杆锚入顶板松动破坏以外长度和外露长度之和,一般取0.5 m~0.7 m。根据理论计算结果并参考其他类似支护工程,选择锚杆长度Ld=2.6 m。合理的预紧力是锚杆良好支护效果的关键参数。根据相关的研究,当对锚杆施加的预紧力达到锚杆屈服载荷30%~50%时,锚杆支护效果比较理想。综合考虑开切眼复合顶板结构,支护选择直径为22 mm的高强让压锚杆,锚杆材质为左旋无纵筋螺纹钢锚杆,经过测试锚杆屈服强度为556 MPa,锚杆预紧力100 kN。

4.1.2 锚索支护参数的选择

复合顶板开切眼锚索支护设计以悬吊理论为基础,锚索长度Lm按照式(4)进行计算:

式中:∑h1为需要锚固的不稳定岩层的厚度,m;la为锚固到较稳定岩层中的长度,取1.5 m;lc为锚索外露长度和托盘锚具厚度之和,取0.5 m。

根据复合顶板钻孔柱状图,取∑h1=5.5 m,因此,锚索设计长度Lm=7.5 m。裕丰公司井田锚索采用1×19 结构、直径为22 mm 的大直径高吨位锚索。根据实验室检测结果,其拉断载荷达到607 kN,选择的预紧力为150 kN。

4.1.3 开切眼锚杆索支护方案优化

根据以上计算锚杆锚索长度结果,并参考相邻工作面复合顶板支护参数,设计2 个方案对开切眼围岩变形量及围岩应力分布进行模拟。模拟方案见表2。

表2 开切眼围岩优化支护方案设计

4.2 切眼优化措施

在对裕丰公司井田大采深复合顶大断面切眼支护设计时,必须要按照一定的设计要点进行设计,从而能够更好地保证设计质量。在设计时,必须按照切眼成巷方式进行设计模拟、必须要计算开切眼围岩应力分布等相关数据和测量开切眼围岩变形情况等要点进行设计,提高设计的质量,从而保证裕丰公司井田的开采安全。

4.2.1 切眼成巷方式进行模拟

开切眼的成巷方式主要分为一次成巷、边扩边安和单边扩帮三种种形式,这三种成巷方式的差别主要体现在支护断面宽度和支护方式上。而对于边扩边安施工的开切眼,由于断面较大,仅依靠锚杆锚索进行支护,满足不了安全保障和工程需要,需要使用单体支柱对复合顶板进行减跨支护。根据裕丰公司井田断面宽度和单体支柱不同,在设计时,对开切眼成像进行了模拟。在模拟时,采用了计算机和虚拟技术对裕丰公司井田地下环境进行模拟。

4.2.2 开切眼围岩应力分布

在设计时,必须要测量和计算裕丰公司井田地下的应力等相关的数据,确保设计的可靠性和准确性,能够更好地发挥出设计的最大作用[4]。在测量和计算过程中,必须要采用精密的设备对裕丰公司井田机械地下数据进行测量,必须要按照相应的测量方法进行精确测量,也要运用计算机和云计算等对数据进行计算,从而保证设计的准确性和可靠性[5-6]。

4.2.3 开切眼围岩变形

在裕丰公司井田开采过程中,地下情况会随着开采深度等变化而变化。因此,在支护设计时,必须要考虑裕丰公司井田开切眼围岩变形的情况,保证设计符合裕丰公司井田地下情况。

4.3 大采深复合顶大断面支护设计优化措施

4.3.1 应该加强对切眼支护结构和设计技术的研究

利用计算机、遥感等先进的科学技术加强对复杂条件下综采工作面大断面切眼支护结构和设计技术的研究。研究新型的支护结构,增强支护效果和支护能力,从而增加支护结构的防护作用。加强支护结构的研究投入,从而在使用支护结构时,成本更低、性能更好、更方便使用。运用先进的设备来完善设计技术,让设计技术趋向智能化、流程化、自动化,提高施工质量,确保施工的安全。必须不断地研究支护结构和设计技术,在实际施工中发现存在的问题并积极解决,从而提高施工的质量。

4.3.2 加强复杂条件下综采工作面大断面切眼支护设计的意识

复杂条件下综采工作面大断面切眼支护设计能够提高支护的效果,也能够更直观地反映出支护技术存在的问题。因此,必须要加强对支护结构和施工技术的重视,利用该施工技术来提高开采效率,提高施工的质量和速度。必须要有相应的施工技术和意识,只有这样才能发挥出支护结构的作用。

4.3.3 对复杂条件下综采工作面大断面切眼支护减少进行管理

在支护施工过程中,项目部应该安排专人进行管理和监督,详细记录复杂条件下综采工作面大断面切眼支护整个的施工过程中的施工质量控制情况以及新工艺、新材料的应用情况。也要对施工的全过程进行管理,保证设计的科学性和可行性。

4.4 切眼支护施工优化措施

在进行支护设计前,必须要了解施工地的地理环境和地质情况,必须要了解地下是否有地下水,或者光纤等。必须要保证施工的环境安全,保证地质和地理环境符合施工标准。切眼支护施工时,根据地理条件的实际情况来进行设计,必须要保证支护结构符合实际情况。在支护前,采用先进的设备对地下进行检测,当出现断层破碎带、软弱夹层和溶洞等不良的地质条件时,在施工中必须要避免。当避免不了时,根据实际情况来制定合理的支护方案,要以确保施工安全为前提。在施工时,应该充分考虑施工的空间,开挖分段措施、进行分层开挖,进行合理设置支护结构。在施工时,必须要对支护结构的施工进行合理规划。

5 结语

综上所述,复杂条件下综采工作面大断面切眼支护技术存在着一定问题,影响着裕丰公司煤矿开采的安全,也影响着裕丰公司的发展。因此,必须对切眼支护技术进行研究,对其技术进行优化,提高支护的效果,从而保证施工安全,提高采矿的效率,促进裕丰公司的发展。