赵银银

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

现阶段部分选煤厂混煤或者末煤不进行脱泥处理,产品直接混入到重介旋流器进行分选,一般认为煤泥可提高悬浮液粘度以及稳定性[1-2]。但是若不对末煤中煤泥进行脱泥处理则存在下述主要问题:大量末煤中的煤泥进入到介质系统,需要消耗大量的洗选介质方可将煤泥洗选出,悬浮液系统中含有的非磁性物质含量往往处于上限值方可为此洗选系统中煤泥进出平衡;介质系统分流量大则会增加磁选机负载。在磁选机效率一定情况下,负载越高,则磁选尾矿中介质消耗量越大[3-6]。因此,为了减低磁选尾矿介质消耗量,文中针对选煤厂末煤脱泥工艺存在问题进行分析,并针对性进行改造优化,以便提高选煤厂煤炭洗选效率。

1 选煤厂煤炭洗选概况

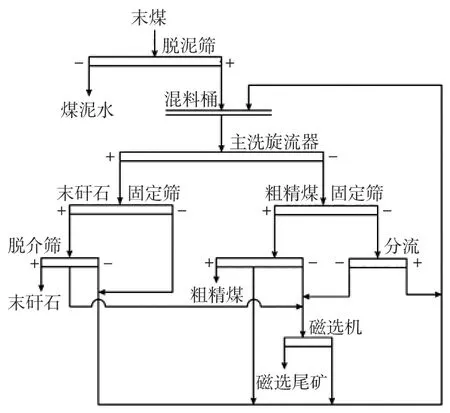

山西某选煤厂设计产能300 万t/a,主要煤炭洗选工艺为:块煤(150 mm~50 mm)首先使用重介浅槽分选机进行排矸处理,其中粒径在50 mm 以内的末煤使用重介旋流器进行分选,1.5 mm~0.2 mm 粒径物料使用TCS 分选机分选;生产得到的粗煤泥首先通过离心机脱水处理,其中粗煤泥沉降后使用过滤离心机回,细煤泥使用压滤机回收。选煤厂末煤洗选回收工艺流程,如图1 所示。

图1 选煤厂末煤洗选回收工艺流程

2 选煤厂末煤脱泥工艺存在问题分析

1)选煤厂在原煤洗选过程中,原煤采用分级筛(筛缝50 mm)分级处理后,筛下末煤使用脱泥筛脱泥。但是由于脱泥筛本身分选效率不高,从而使得筛上存在有大量的细煤泥,细煤泥连泥带水一并进入到混料筒内,从而使得主选介质筒内液位上升、密度降低,甚至导致主选密度提升缓慢或者无法提升问题,给煤炭正常洗选带来不利影响;同时主选密度降低会使得末矸石带煤严重,不仅会造成煤炭损失,而且末矸石携带的煤炭容易造成环境污染。

2)洗选介质消耗量过高。选煤厂洗选系统中原介质消耗量为1.3 kg/t,受到末煤脱泥效率不高问题影响,介质消耗量增加至1.8 kg/t。受到介质桶“窜水”严重问题影响,集控室需要不断的调整桶内介质密度、打分流,分流的介质通过磁选机回收。受磁选机回收效率影响,导致部分介质直接进入到磁选尾矿,导致介质留设。同时介质筒桶频繁打分流会导致磁选机滚筒下严重积料、介质回收效率减低;介质在系统内进行无效循环,增加设备以及管路磨耗同时增加电能消耗。

3)脱泥筛“磁团聚”以及“挂毛毛”问题提出,从而使得末煤中煤泥无法通过脱泥筛有效去除,从而影响脱泥筛筛分效率。岗位值守人员需要频繁拆卸筛板对“磁团聚”以及“挂毛毛”进行清理,增加作业人员劳动强度;频繁拆卸筛板会降低筛板与脱泥筛连接位置强度,容易引发筛板脱落事故。

3 选煤厂末煤脱泥工艺优化措施

末煤脱泥效率低成为制约选煤厂高效生产的瓶颈之一[7]。脱泥筛筛分脱泥效率低制约后续煤炭洗选,为解决上述问题,选煤厂对脱泥筛生产工艺以及筛板材质等进行优化改造。

1)对脱泥筛喷水进行调节。将脱泥筛喷水装置原安装高度由450 mm 降至300 mm,并对喷水水压进行调整,具体喷水压力值设定在0.25 MPa~0.40 MPa,喷水装置喷射角与煤流过筛面的抛射角间呈交叉状。

2)以选煤厂智能化建设为背景,将泥浆筛低压循环泵以及筛后冲水水压泵进行智能闭锁改造,确保脱泥筛筛后冲水水压稳定。同时对脱泥筛入料槽箱体结构进行优化,确保脱泥筛经过冲水后末煤可均匀分布在脱泥筛筛面上,以便提升脱泥效果。

3)对脱泥筛筛缝进行优化。将脱泥筛原有的筛缝由1.2 mm 优化至1.5 mm,通过调整筛缝提高末煤脱泥效果。

4)在筛面上适当增加挡水坝排数。将筛面上原有的2 排挡水坝增加至5 排,通过增加物料在筛面上停留时间来达到提升脱泥效果目的。

5)将筛板更换为质量更为优异的不锈钢退磁筛板,同在在脱泥筛出料端位置增加布置2 排聚氨酯筛板。通过对筛板进行优化,可减少筛下“挂毛毛”以及“磁团聚”等现象,以便提高筛板筛缝畅通性,满足末煤脱泥需要。同时对筛板进行改造优化,可避免频繁拆卸、清理筛板带来的工作人员劳动强度显着增加问题。

4 现场应用效果分析

选煤厂在对末煤脱泥工艺进行技术改造后,提高了末煤脱泥效果,使得进入到主洗旋流器中的物料粒径分布更为均衡,主洗选过程中回收净化系统应用效果得以提升,生产过程中磁选介质消耗量有所降低,具体消耗量由1.8 kg/t 减少至1.3 kg/t。洗选使用的介质成本约为500 元/t,仅就磁选介质消耗量降低一项选煤厂年可节省投入约150 万元。同时末煤脱泥效果提升后,主选介质系统稳定性更强,提升了洗选系统中原煤小时上煤量,在提高煤炭洗选效率的同时降低生产成本。

5 总结

对选煤厂末煤脱泥工艺系统进行优化改造,现场应用后末煤中煤泥量得以显着降低,在降低煤泥对重介分选系统影响的同时提高了洗选设备分选精度、减少洗选过程中磁选介质消耗量。随着选煤厂主选介质系统稳定性不断提升,主选系统中原煤小时上煤量也随之增加,煤炭洗选过程中各介质消耗量以及洗选成本等均有所降低。通过对末煤脱泥工艺进行优化,有效提升了选煤厂煤炭效率并降低生产成本,可在一定程度上提升选煤厂经济效益。