张 剑

(山西西山煤气化有限责任公司,山西 古交 030205)

随着我国钢铁行业的发展,极大地促进了焦化行业的发展,高温炼焦已经成为煤炭资源利用的主要途径。在炼焦过程中,原煤中的S 元素转化成H2S进入焦炉煤气中。焦炉煤气若不经过处理直接利用不仅会对设备和管道造成腐蚀和损害,而且直接燃烧还会对空气造成污染。不论从保护环境的角度,还是从对工业设备保护的角度,均需要对焦炉煤气进行脱硫处理。可用于脱硫的工艺众多,选择一项高效、低成本的脱硫工艺并针对性地设计脱硫方案对焦炉煤气的推广和应用具有重要意义[1]。本文以焦化厂为例,针对其当前脱硫工艺所存在的问题提出新的脱硫工艺并完成了脱硫方案的设计。

1 焦化厂脱硫所存在的问题

目前,应用于焦化厂脱硫工艺包括有A.S 法煤气脱硫、HPF 法脱硫以及真空碳酸钠法脱硫等。其中,A.S 法煤气脱硫在实际操作过程中需消耗大量的催化剂,且工艺流程复杂,能耗较大,在实际反应过程中对设备造成较为严重的腐蚀,更重要的是该种工艺的脱硫效率偏低。HPF 脱硫工艺因其成本低、操作方便等优势目前被焦化行业广泛应用;但是,HPF 脱硫工艺存在产品纯度低、脱硫效率低以及脱硫废液难处理的问题[2]。对应真空碳酸法脱硫工艺,其属于新型脱硫工艺,该工艺具有产品纯度高、不会产生二次污染且反应的稳定性和可靠性高的优势。

1.1 焦炉煤气脱硫现状及问题分析

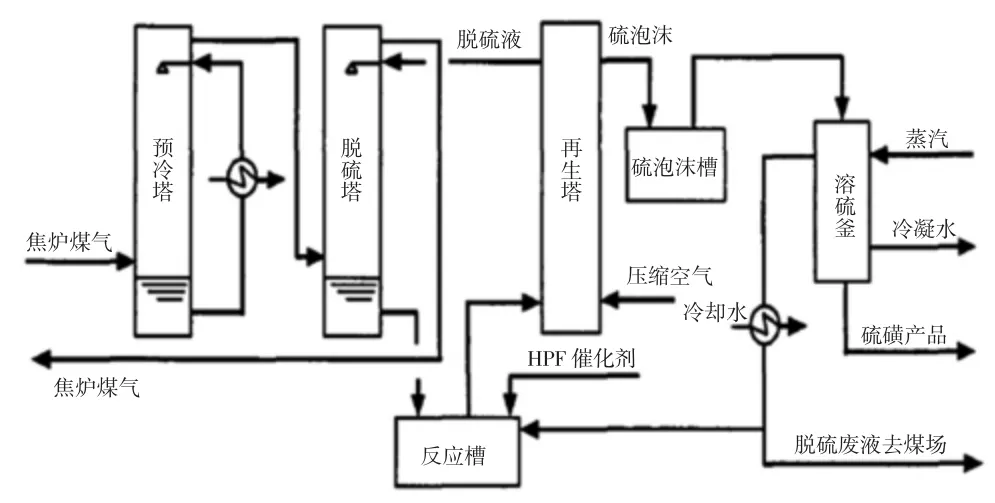

HPF 脱硫工艺为焦化厂目前应用的主流工艺。HPF 脱硫工艺的流程如图1 所示。

图1 HPF 脱硫工艺流程

如图1 所示,HPF 脱硫装置布置于鼓风机和硫铵之间。在脱硫塔中焦炉煤气与脱硫液通过逆流的方式接触,脱硫液对焦炉煤气中H2S 和HCN 进行吸收。经处理后的焦炉煤气进入下一阶段的硫铵装置中;经反应后的脱硫液进入反应槽中并最终进入再生塔,在压缩空气的作用下脱硫液形成硫泡沫,最后通过熔硫斧形成硫膏[3]。

1.2 HPF 脱硫工艺问题分析

通过对实际脱硫操作进行总结,得出当前HPF脱硫工艺主要面临的问题包括如下:

1)脱硫效率低。焦炉煤气未处理前H2S 的质量浓度为10 mg/m3~12 mg/m3;经HPF 脱硫工艺后,塔后焦炉煤气中H2S 的质量浓度高达6 mg/m3;

2)上述脱硫工艺中脱硫液中NH3的质量浓度仅为3 g/L 左右,与标准所规定的5 g/L 的要求相差较多。即无法为脱硫操作提供充足的氮源,从而导致脱硫效率低;

3)在某些区域,由于该地区的平均气温偏高,导致脱硫液的温度高于一般值,导致操作温度过高,进而影响最终的脱硫效率;

4)采用HPF 脱硫工艺对涉及到的设备腐蚀严重,主要表现为出现不同程度的漏点。

针对上述HPF 脱硫工艺所面临的实际问题,并结合对焦炉煤气脱硫的迫切需求,急需重新为焦化厂寻求一种高效、低成本的脱硫工艺[4]。

2 新型脱硫工艺的选择及方案设计

为保证所选择脱硫工艺能够从根本上解决HPF脱硫工艺所存在的问题,保证脱硫处理后的焦炉煤气均能够满足相关标准要求。脱硫工艺的选择需遵循如下原则:

1)要求所选脱硫工艺对应塔后焦炉煤气中H2S的含量满足我国的相关标准规范要求。

2)脱硫工序仅为对焦炉煤气净化处理的其中一个工序。因此,脱硫工艺的选择必须与其他脱氰、洗氨等工序相匹配。

3)所选择的脱硫工艺应结合焦化厂的实际情况,包括成本、厂区位置以及国产化替代等问题。

2.1 焦炉煤气脱硫碱源的选择

针对HPF 脱硫工艺,要求脱硫液为碱性。因此,为保证焦炉煤气的脱硫效率,保证碱源的充足,保证其脱硫液为碱性是关键。实践表明,当焦炉煤气中H2S 的质量浓度大于8 mg/m3,采用焦炉煤气中本身的氨作为碱源,明显表现为碱不够的情况[5]。因此,需要为脱硫塔中补充碱。

但是,若想保证焦炉煤气的脱硫效率大于99%,必须保证氨与H2S 的质量比大于1.3。也就是说,当焦炉煤气中H2S 的质量浓度大于8 mg/m3,对应所需碱的量为10.4mg/m3。一般焦炉煤气中氨的质量浓度为4 mg/m3~6 mg/m3,即需要补充4.4 mg/m3~6.4 mg/m3的碱。但是,对于当前HPF 脱硫工艺中的蒸氨装置最多只能补充2 mg/m3的碱,可见,单纯依靠补碱是不可行。因此,可以说在某种程度上以氨为碱源实现对H2S 的脱除存在一定的局限性。

综上所述,采用碳酸盐为碱源实现对焦炉煤气中H2S 的脱除。

2.2 焦炉煤气脱硫工艺方案的设计

在上述分析的基础上,为提高焦炉煤气的脱硫效率,采用碳酸盐为碱源对脱硫液进行碱化,最终实现对焦炉煤气H2S 的脱除。以真空碳酸钾为例设计新的脱硫工艺。

与以氨为碱源的脱硫工序类似,以真空碳酸钾为碱源的脱硫工艺,对应的脱硫液,也就是H2S 的吸收剂为再生塔的碳酸钾溶液,碳酸钾溶液与焦炉煤气通过逆流的方式接触,从而对焦炉煤气中的H2S、HCN 和CO2等酸性气体进行去除。基于真空碳酸钾为碱源的脱硫工艺具有明显的优势,其可根据焦炉煤气中酸性气体的含量对吸收剂的量进行无限制的增大,从而保证对酸性气体的脱除效果。

基于真空碳酸钾为碱源的脱硫工艺涉及到的关键设备包括有脱硫塔、再生塔和真空泵。同时,为了避免二次污染的问题,在脱硫工序中对所产生的放空液和漏液进行集中回收;为系统配置充氮压力平衡系统,保证反应过程中的废弃不被排放至空气中。

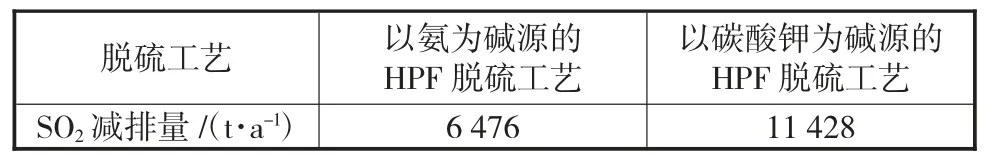

通过计算可知,基于氨为碱源和基于碳酸钾为碱源的脱硫工艺对应硫的脱除效果对比如表1 所示。

如表1 所示,采用以碳酸钾为碱源的HPF 脱硫工艺明显可提升焦炉煤气的脱硫效果。

表1 不同脱硫工艺对应脱硫效果

3 结语

焦炉煤气为对原煤进行炼焦处理后的产物,对焦炉煤气处理不当不仅会造成环境污染,而且会造成资源的浪费。为解决焦炉煤气直接利用对设备造成腐蚀和对环境污染的问题,必须先对焦炉煤气进行脱硫处理。针对HPF 脱硫工艺所面临的脱硫效率低的主要问题,将传统以氨为碱源的脱硫工艺改进为以碳酸钾为碱源的脱硫工艺。通过预测可知,以碳酸钾为碱源的HPF 脱硫工艺每年可减排SO2的量为11 428 t,远高于以氨为碱源的HPF 脱硫工艺的脱硫效果。