张 岩

(山西兴能发电有限责任公司,山西 太原 030206)

引言

国家发改委、能源局、环保部发布《煤电节能减排升级与改造行动计划(2014 年—2020 年)》(发改能源(2014)2093 号)文件,对火电机组排放量提出了新标准。烟气中含尘量、二氧化硫质量浓度、氮氧化物质量浓度(基准含氧量为6.0%)要求不超过5 mg/m3、35 mg/m3、50 mg/m3。成为燃煤锅炉低碳节能生产水平的新标杆[1]。

虽然近年来有大量文献研究了如何改造脱硫设备来达到国家对排放的新要求。如,改造除雾器和喷淋系统,来增大脱硫效率;调整运行参数,来提高脱硫效率;从增大各辅助设备功率方面入手,来提高脱硫效率。但是随着煤价日益增高,煤质日益变差,对于一些经费紧张或不具备大型改造条件的机组,本研究可作参考。

1 某电厂脱硫烟气系统简介

该电厂脱硫烟气系统主要由湍流器、喷淋层、管束式除雾器3 部分塔内核心组件组成。顺着烟气流向由下至上分别装设湍流器(约在16 m)、5 层喷淋层(约在18 m~26 m)、管束式除雾除尘器(约在29 m~31.5 m)。

基于空气体动力学的原理,烟气从底部高速流入吸收塔,在湍流器和喷淋层之间产生一个由气、液、固三相构成的强湍流空间。在三相湍流的作用下,喷淋层喷出的液固相在喷淋层喷嘴出口被携带或打散成直径很小的浆液滴。同时,浆液滴也在包裹烟气或游离成小气泡状。烟气经过喷淋层后,其中的硫化物绝大部分已被吸收,烟气气相中携带的微小浆液滴进入除雾器,与除雾器内壁撞击后湮灭[2]。

2 某电厂湍流器存在的设备问题及原因

2.1 气流扰动不足

湍流子中部为实心构造,烟气阻力较大,致使上部传质传热效率不能最大化。叶片及角度设计比较老旧保守,效率虽然不低但是已无法满足日益变差的煤质和机组长期高负荷运行。

2.2 材料易发生腐蚀

原湍流器外壳(Q235)包裹湍流子(316L)架设在吸收塔钢梁(Q235)上,从2009 年投产到2019年,多次发生钢梁与湍流器被腐蚀穿孔,导致浆液灌入湍流器及钢梁内部的情况,每次只能补焊后简单用玻璃布做防腐包裹,无法根除此隐患。超过吸收塔原设计的自重载荷,有地基沉降的风险。

2.3 内衬易脱落或变型

湍流子及框架外包有一层防腐耐磨内衬(聚四氟乙烯),在烟气冲刷及长期气流扰动和浆液冲刷下,经常有变形、开裂的现象,会严重影响通流面积,增加机组检修工作量。

3 改造方案

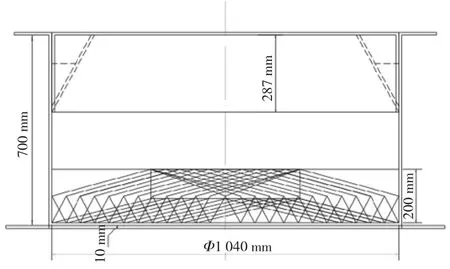

根据以上缺陷,该电厂制定了相应的改造方案,首先外形选用一种叶片中部带导流装置的整体框架式湍流器,如图1 所示。

图1 新湍流器示意图

3.1 钢材的选择

实践证明普通碳钢包裹防腐材料的形式不能保证长期冲刷作用下钢材不被腐蚀,所以钢材要选择热膨胀系数低、韧性好的不锈钢。

钢材初步定在2205 双相不锈钢和316L 不锈钢之间选取。

化学性能方面,2205 不锈钢的铬含量(质量分数,22%)、氮(质量分数,0.18%)及钼含量(质量分数,3%),说明其抗腐蚀的性能在大多数条件下优于316L 不锈钢[3]。物理性能方面,2205 不锈钢的热膨胀系数更低,屈服强度比316L 不锈钢高一倍多,且采用2205 双相不锈钢制造的压力容器壁厚要比316L 不锈钢减少30%~50%,有利于降低成本[4]。最终湍流器材料选定2205 双相不锈钢。

3.2 湍流器的改造

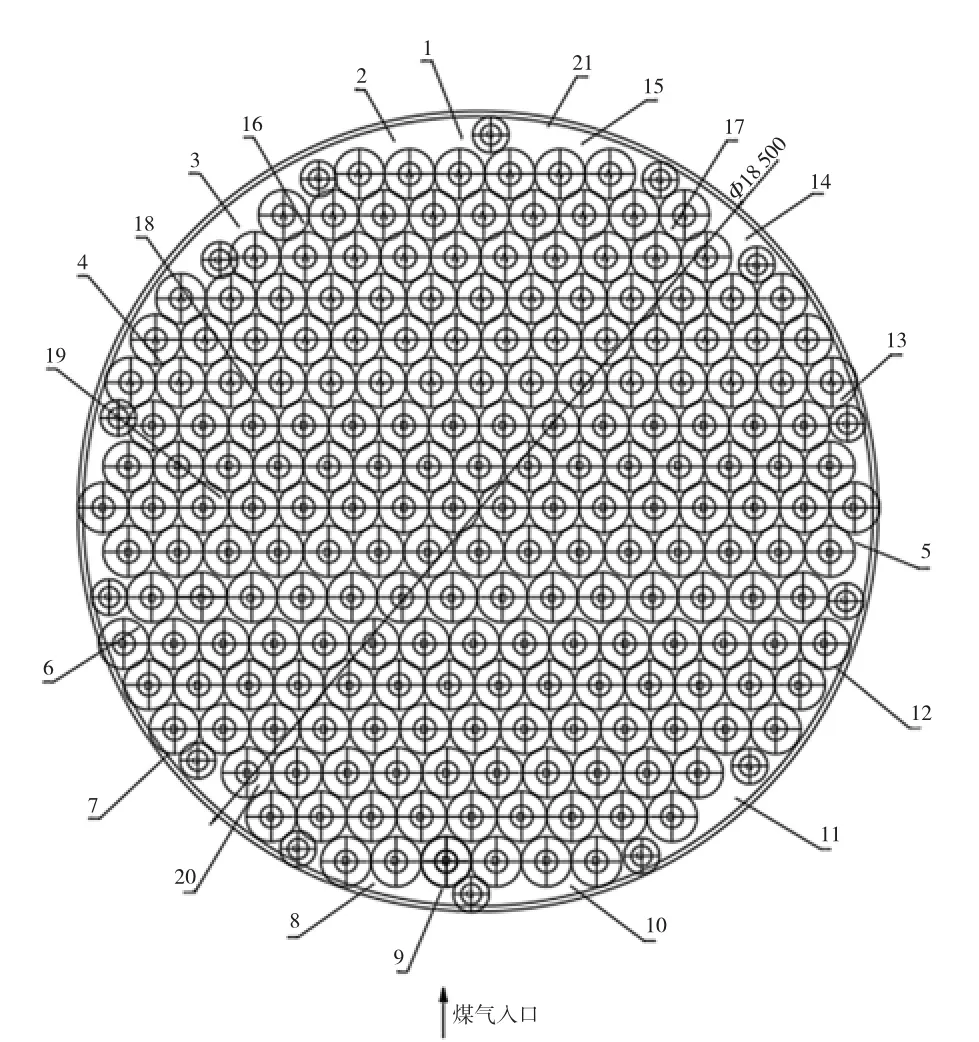

定做新湍流器(2205)模块,外径Φ1 040 mm 模块208 件,外径Φ800 mm 模块14 件。

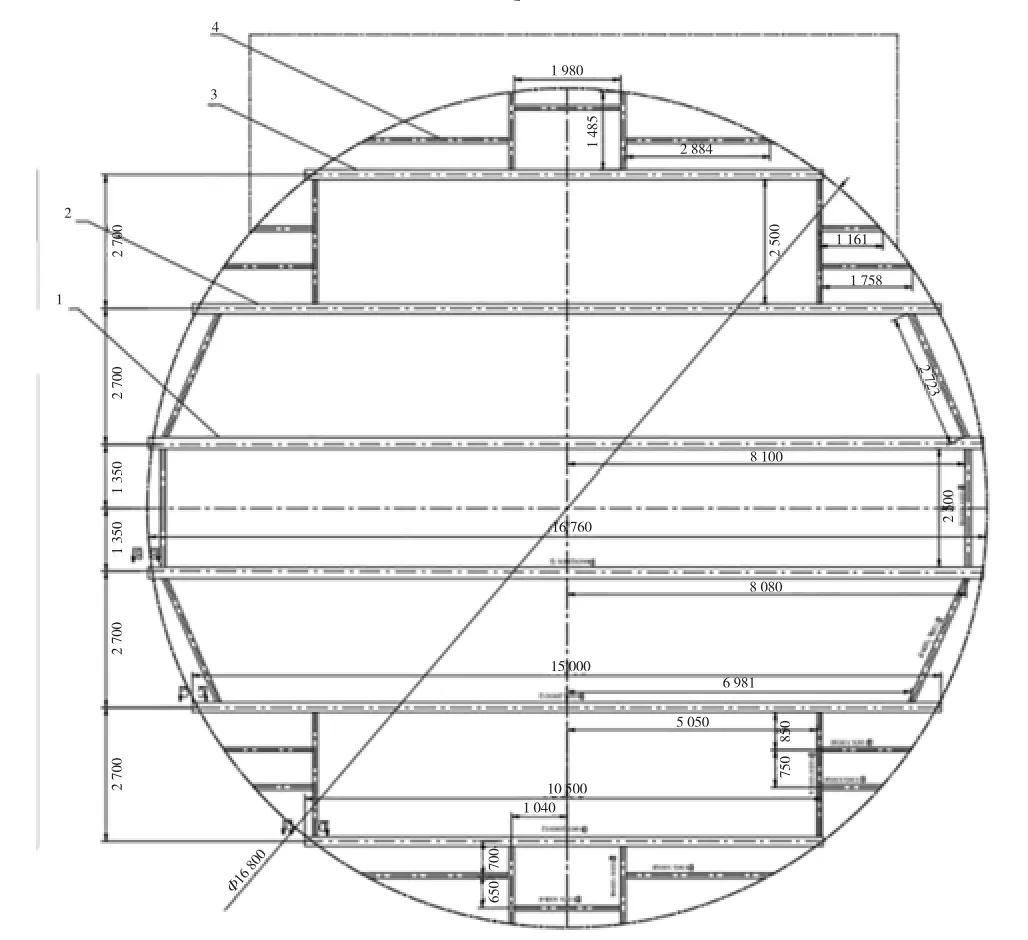

在吸收塔底部搭设脚手架至湍流器钢梁下1.5 m处,将原湍流器人孔整体拆掉并扩大人孔门至(4 000 mm×2 000 mm),将旧湍流器使用等离子切割分割后移出,再将钢梁切割后拆除。然后按图纸安装新的钢梁(Q235B),钢梁跟塔壁连接附近新增加部分(Q235B)短支撑钢梁,且所有支撑梁外都要覆盖一层2205 不锈钢护板,护板要保证顶面平整,连接部位必须满焊保证防腐要求。6 根主支撑梁穿出塔壁外部要安装加强筋(Q235B),如图2 所示。

图2 改造后承重钢梁图

钢梁防腐做好验收后开始按图3 所示位置组装湍流器,湍流器模块间使用2 mm×35 mm 压条覆盖后焊接(此位置可使用焊丝钨极氩弧焊和不锈钢焊条电弧焊间断焊),焊后防腐喷涂。

图3 湍流器模块总装图

湍流器边缘封板与塔壁连接处,湍流器模块及压块、压板之间以及边缘封板与湍流器封板需紧密贴合,尽量不留间隙并满焊连接。

防腐施工需要在焊接验收之后再开始,因为如果安装的底材处理不彻底,与塔壁或钢梁连接部位就可能存在漏焊、焊缝咬边、砂眼等缺陷,将会造成防腐涂料黏合强度不够等问题。防腐施工需要在端面、连接面及拐角处使用玻璃布增强等补偿措施。(此类位置应力集中及鳞片排列不平行,容易发生腐蚀)。

4 改造前、后各运行参数对比

利用管束式除雾器差压表进口和吸收塔溢流管的呼吸口可测定湍流器阻力约为550 Pa(锅炉风压实验时,实验测得),原湍流器大概700 Pa。

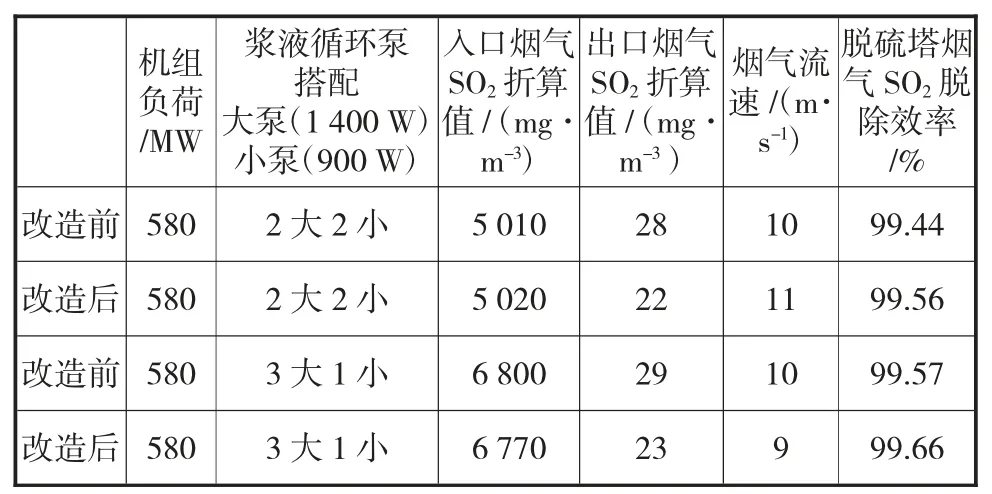

改造前、后机组满负荷时出口含硫量变化如表1。

表1 湍流器改造前、后脱硫烟气系统几项重要参数对比

580 MW 即机组高峰期的平均负荷,煤质一般时,SO2质量浓度在5 000 mg/m3左右,脱硫效率在改造后提升了0.11%;煤质略差,含硫量在6 800 mg/m3左右时,脱硫效率也同样提升了0.11%。表1 证明了湍流器改造之后脱硫系统能稳定且高效的脱除烟气中的SO2。

在偶发极端条件下,此脱硫系统依然能将SO2排放浓度控制在30 mg/m3以内。改造前,煤质最差条件下,脱硫入口SO2的质量浓度达到7890 mg/m3时,排放的SO2质量浓度折算值已达到超标的临界值33.55 mg/m3。改造后,煤质最差的条件下,脱硫入口SO2的质量浓度达到7 900 mg/m3时,排放的SO2质量浓度折算值仅28 mg/m3。

5 结语

该研究结果证明了此类型湍流器,不但能够很好地适应负荷变化时烟气的流速变化,而且还能在极端高负荷时保证脱硫效率。设备运行稳定、可靠、质量轻、结构更加稳定。加大烟气扰动的同时,减少了差压。

对比运行数据后发现,改造前机组遇到煤质较差的情况时,脱硫效果较差,勉强能维持不超标;改造后,距离排放超标还有很大余量。

本研究对机组改动较少,脱硫增效较大,对于一些空间利用率较低或经费紧张的小电厂或老旧机组脱硫增效改造,有着指导意义。