孙 强

(汾西矿业(集团)矿山救护大队,山西 孝义 032300)

随着矿井采掘范围以及采掘深度的增加,开采的煤层自燃问题给煤炭回采安全带来较大威胁,防治煤层自燃是矿井生产时需重点关注问题[1-3]。现阶段矿井常用的防灭火技术包括有注氮、灌浆、注CO2以及密闭等,其中,注液氮具有灭火迅速、操作简单、效果显着以及可靠安全等优点,一直是煤矿井下进行火灾预防以及治理的主要措施[4-6]。本文以山西某矿30903 工作面回采防灭火为工程实例,对液压防灭火在煤矿井下应用进行探讨,以期为其他矿井防灭火工作开展提供经验借鉴。

1 工程概况

山西某矿核定产能1.2 Mt/a,现阶段主采9#煤层。9#煤层平均厚度10.4 m,埋深320 m、倾角5°,赋存较为稳定、全区可采;煤层具有自燃发火性,自燃发火周期介于30 d~90 d,煤尘具有爆炸性,原始瓦斯含量为3.5 m3/t。30903 工作面采用综放开采方式,采放比为1∶2.5,采面设计走向长890 m、倾斜宽度为165 m,采用U 型通风方式,全部垮落法管理顶板。11#煤层顶板岩性以砂质泥岩、泥岩为主,松软裂隙不发育。

30903 工作面在回采推进至720 m 时,在综放支架后方以及回风巷内均探测到CO,体积分数相对较低,最大为10×10-6;由于采面在回采推进至725 m~780 m 范围内会遇地质构造,采面推进速度较慢,为此提出采用注液氮方式进行防灭火,以便确保采面安全回采。

2 液氮防灭火技术现场应用

2.1 液氮防灭火技术优势

液氮具有不燃、性质稳定、无腐蚀等优点,低温状态下为液态,在由液态转换成气态过程中会吸收大量的热,从而在短时间内降低采空区内温度,以便延缓甚至中断采空区内遗煤自燃过程。

1 m3液氮在常温下气化可形成约700 m3气氮,体积增加约700 倍,可在较短时间内将氮气充填有效空间,同时迅速降低采空区内氧气浓度,切断采空区遗煤自燃供氧通道,不仅有利于防止遗煤自燃而且可减少采空区漏风量。

2.2 液氮防灭火设计

根据30903 工作面实际地质条件,提出通过井下巷道直接向采空区灌注液氮方式进行防灭火。液氮来源于地面液氮存储设备,并经换装后使用CFW-1/1.4 液氮槽车将液氮运输至30903 工作面回采巷道。在回采巷道内使用专用输送软管连接到预先埋设在采空区内的DN50 注氮管路,从而向采空区持续灌注液氮。液氮释放点位于采空区内30 m处,具体液氮注入示意图见图1 所示。

图1 采空区液氮注入示意图

2.3 液氮防灭火技术参数

2.3.1 注氮灌注量

由于采面后方采空区内情况复杂,难以精准地对采空区液氮注入量进行预测,因此在注氮过程中可通过确定采空区体积来确定液氮注入量,具体可通过公式(1)计算。

其中:Q 为液氮注入量,m3;k1为注氮系数,取值0.99;W 为采空区惰化带宽度,取值29.3 m;L 为采空区惰化带长度,取值165 m;H 为采空区惰化带高度,取值10.4 m。将上述参数带入公式(1)计算求得Q=27 m3。

2.3.2 注氮灌注压力核算

在液氮灌注过程中需要克服注氮管路沿程损失、液氮气化阻力以及注氮管路局部损失,通过初步估算,液氮注入管路阻力约为0.2 MPa。在采面回采巷道内布置的CFW-1/1.4 液氮槽车液氮注入压力一般在1.2 MPa 以上,注氮压力远大于注氮阻力损失,可满足井下注氮需要。

2.3.3 液氮释放口位置确定

液氮释放口位置需要综合采空区“三带”分布宽度、注氮强度及方式、氮气有效扩展半径、采面推进速度、采空区顶板冒落情况以及采面通风情况等确定。一般情况下应将注氮口布置在采空区进风侧,以便在采面漏风作用下将氮气覆盖整个采空区。具体液氮释放口距离采面距离范围可通过式(2)、式(3)计算。

其中:Ls、Ly分别为采空区内散热带、氧化带宽度,m;Lk为氮气有效扩散半径,取值为10 m。

现场监测发现,采空区内“自燃三带”发育宽度见表1 所示,根据表1,Ls、Ly取值分别为19.3 m、29 m。将Ls、Ly、Lk取值分别代入式(2)、式(3)求得Lmin=29.3 m、Lmax=38.3 m。因此,采面采空区内液氮释放口位置应位于距离采面采空区29.3 m~38.3 m 范围内,结合采空区埋管以及开采情况,确定开始注氮位置为距离采面30 m 位置处。

表1 30903 采空区“自燃三带”宽度

3 液氮防灭火效果分析

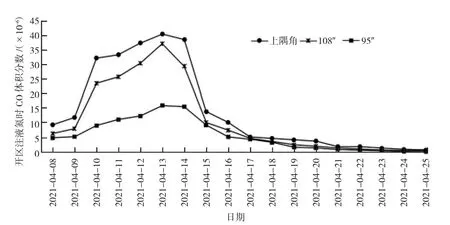

在30903 工作面后续回采过程中,采用文中所述液氮注入方案向采空区内持续注入液氮。在采面在4 月8 日至25 日号生产期间,即采面推进至720 m~780 m 范围内时,安排专人使用型号CD4(A)气体测定仪对液压支架后方、回风巷以及上隅角等多位置对气体成分进行测定,具体各个位置CO 浓度测定结果见图2 所示。

图2 CO 体积分数测定结果

从图2 看出,在30903 采空区灌注液氮进行防灭火后,采面内各位置CO 体积分数整体表现出先增加后快速降低趋势。在持续注氮5 d 后,采面各位置CO 体积分数达到最高值,此后CO 体积分数显着降低,至持续注氮9 d 后,采面各位置测定出来的CO 体积分数均在5×10-6以内,且后续随着时间增加CO 体积分数仍呈现缓慢降低趋势;至持续注氮15 d 后,采面各个位置CO 体积分数均在5×10-6以内。采空区遗煤自燃问题基本得以解决,可满足采面安全、高效回采需要。

4 结论

矿井开采自燃煤层时,防治采空区内遗煤自燃是煤炭安全、高效回采需解决的问题。特别是采面采用综放开采方式时,采空区内遗煤量较大,遗煤自燃风险较高。以30903 工作面采空区防灭火为工程背景,提出向采空区内灌注液氮来实现防灭火。具体使用CFW-1/1.4 液氮槽车将液氮输送至采面运输顺槽内,通过专用注氮软岩以及预先埋设的注氮管路向采空区内注氮;当采面回采超过注氮释放口30 m 时开始进行注氮。

现场应用后,采面各位置CO 体积分数均得以有效控制,采空区内氧气浓度降低至8%以内,氮气浓度增加至85%以上,可有效阻止采空区内遗煤自燃,满足采面安全回采需要。