周海亮

(华阳新材料科技集团有限公司,山西 阳泉 045000)

引言

煤化工生产中,在煤炭高温分解、煤气净化、化工产品提纯及回收过程中均会产生废水。外排生产废水时,会有大量高浓度有机物随之排放,若在污水处理过程中未对高盐废水治理处理,将会对周边生态环境造成严重影响和破坏。按照“十四五”规划要求,要加快推动绿色低碳发展,持续改善环境质量,提升生态系统质量和稳定性,全面提高资源利用效率。因此,要严控化工废水污染物排放,全方位践行“金山银山就是绿水青山”的生态环境保护理念。

1 煤化工废水处理现状

煤化工企业主要是以煤炭为原材料进行加工与生产,反应过程中大多需要以水作为介质,将会产生大量化工废水,其中含有各种悬浮物、油污、含硫化合物、氨氮化合物、氰、酚类、烷烃类、难降解物质及其他杂环化合物,且废水COD、pH、氨氮、氰化物等特征污染物浓度极高,一般处理工艺很难达到预期效果[1-3],排放后将对环境造成严重污染。根据国家、地方有关环保政策及行业规范要求,煤化工废水必须经过处理后达标排放,某些重点地区执行更为严格的化工废水“零排放”标准。因此,在当前一段时期内,探寻研究煤化工废水处理新技术、新工艺仍是重点攻坚任务。

1.1 煤化工废水分类

煤化工生产废水根据含盐量主要分两类:一类为高盐废水,主要来源于生产过程中循环水系统排水和化学水站排水等,特点是含盐浓度高,如各类洗涤废水、循环水系统产生的废水、除盐水系统产生的废水等;另一类为高浓度有机废水,主要来源于生产工艺废水,特点为含有较高浓度COD,常与煤化工企业生产工艺有关。

1.2 煤化工废水处理常用方法

煤化工污水处理技术一般包括预处理、生化处理、深度处理、含盐水处理等。其中,生化处理方法应用较为广泛,例如A/O、A/A/O、SBR、UASB 工艺等;针对大量高浓度COD、酚类、氨氮化合物及各种难降解有机物废水,需进行反应器和生物菌种的优化,经生化处理后进行后续深度处理[4-8]。

1.3 煤化工高盐废水处理方法

高盐工业废水是指含有机物和总溶解固体(TDS)质量分数大于3.5%的废水,在这类废水中,除了含有有机污染物,还含有大量可溶性的无机盐,主要为Cl-、SO42-、Na+、Ca2+、K+等,不同行业的工业废水所含无机盐离子有很大不同。含盐量一般以氯化钠计,其中总含盐质量分数至少为1%,处理工艺一般包括预处理、化学沉淀、蒸发结晶等。

1.3.1 预处理

预处理单元包括过滤系统、化学软化沉淀系统、COD 氧化脱除系统以及离子交换系统等。

化学软化处理系统是指在高度密集的沉淀池中投入石灰、碳酸钠等去除水中的碱度、硬度、二氧化硅等。将PAM药剂投入混凝区快速搅拌,与回流污泥在絮凝反应区发生反应,使其沉淀分离。高密度沉淀法能够确保水质较好,还能使其稳定运行。然后加酸调节pH 值,为过滤反渗透系统创造更好的条件。在进行离子交换时,选用鳌合型阳离子树脂,可有效解决后续蒸发系统中的结垢问题。

1.3.2 化学沉淀

煤化行业处理浓盐水的工艺有很多种,其中最常用的工艺是使用化学物质将其软化,废水经过沉淀、过滤后使用高效反渗透工艺,在处理浓盐水中加入高效反渗透和离子交换软化药剂,能够将工业排放的浓盐水浓缩到30 倍[9]之后再进行蒸发结晶。

1.3.3 蒸发结晶

高浓盐水需结晶后实现“零排放”要求,最普遍的结晶工艺就是热法蒸发结晶和蒸发塘。由于蒸发塘一次性投资和运营成本较高,且需要宽阔的场地和更为严格的管理方式,因此该工艺应用较少。而热法蒸发结晶是要将浓盐水先蒸发再结晶,如MVR 和多效蒸发这两种工艺[2]。

2 煤化工高盐废水“蒸发结晶”技术应用

2.1 煤化工废水处理现状

本文以山西省某煤化工企业废水处理为例,阐述煤化工高盐废水“蒸发结晶”技术应用成果,并继续推进煤化工高盐废水“蒸发结晶”技术研究与推广。该煤化工企业主要生产尿素、硫酸铵、三聚氰胺、液氨、甲醇等产品,该企业现有污水处理厂一个,污水来源主要由气化废水、变换工艺冷凝水、循环水过滤器反洗废水和脱盐水反渗透浓水,以及厂区生活废水组成,总量约550 m3/h~600 m3/h。

2.1.1 处理工艺

煤化工处理工艺为原水→粗格栅→细格栅→沉砂池→初沉池→缺氧→好氧→二沉池,系统无调节池。

其中,中水需进行深度处理后回用:高密池+V型滤池+超滤+反渗透[5],设计处理水量400 m3/h,设计回收率65%。两套装置目前一开一备,进水量150 m3/h,主要处理生产用反渗透浓水和少量污水处理厂外排水。

从运行情况看,目前污水处理厂运行基本正常,存在的主要问题就是外排出口总氮波动,时有超标现象;系统对全盐量无处理手段。该污水处理厂进、出水主要指标见表1。

表1 污水处理厂进出水水质指标

2.1.2 污水处理高浓盐水“零排放”技术应用背景

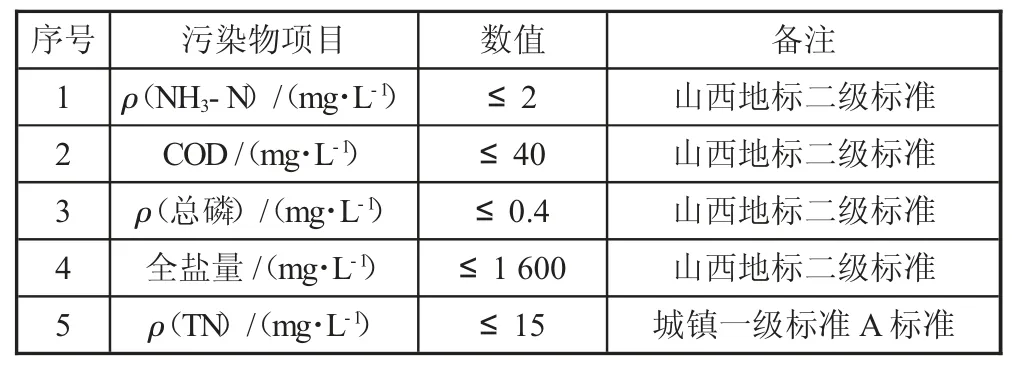

随着国家对生态环境保护工作高度重视,环保政策标准进一步趋紧,国家、省、市对煤化工外排水污染物排放控制更加严格。根据《山西省污水综合排放标准》(DB 14/1928—2019)要求,该煤化废水主要污染物排放指标要按照上述标准执行(详见表2)。为此,对该煤化工废水进行深度处理势在必行。

表2 某煤化工废水排放先行标准

2.2 高浓盐水“蒸发结晶”技改应用

在原有生化处理工艺基础上,对现有中水回用系统产生的高盐浓水处理系统进行技术改造,将高浓盐水进行蒸发结晶、分盐,降低外排水中的盐分。主要工艺流程为:中水浓水池→化学软化→多介质过滤器→钠床软化→纤维过滤器→一级海水反渗透→二级DTRO→多效蒸发结晶装置(工艺流程见图1)[9]。

图1 高盐废水“蒸发结晶”处理工艺

2.3 工艺流程说明

废水中的结垢性物质在除盐系统中累计,严重影响除盐装置的寿命,因此,设置化学软化装置,通过投加药剂,生成不溶性物质,通过沉淀池去除。沉淀池污泥通过污泥泵送入污泥池,污泥系统设置一台卧螺式脱水机;

化学沉淀出水经pH 调节后,通过多介质过滤器,降低废水中的悬浮污染物,出水进入钠床树脂进一步去除废水中的钙镁离子,作为后续除盐系统的保护装置[6];

钠床产水进入中间水池,通过提升泵进入纤维过滤器,过滤器精度设置为10 μm,进一步去除废水中的悬浮物和部分浊度,以保护反渗透膜。

纤维过滤器产水经过一级海水淡化膜处理和一级DTRO 膜浓缩后,产水去综合产水池,浓水进入多效蒸发结晶系统,冷凝液回到综合产水池,浓缩后的母液经离心机分离后,结晶盐作为固废外送处理[4];

多介质过滤器和纤维过滤器的冲洗水进入冲洗排水池,通过泵送入中水系统浓水池;

钠床树脂通过盐水再生,设置再生盐池、再生水泵,定期对树脂进行再生操作。

3 高盐废水“蒸发结晶”技术应用效果

3.1 技改后污水应达到的外排标准

该煤化工污水及高盐废水处理系统技改后,可满足《地表水环境质量标准》Ⅴ类和《山西省污水综合排放标准》(DB 14/1928&2019)要求指标。

3.2 技改后污水处理水质水量统计汇总

针对该煤化工企业污水处理系统运行情况,结合国家和山西省对地表水环境质量要求,以及对各类工业企业生产外排水污染物控制标准要求,对污水处理系统进行技改后,以确保外排污水达到国家和地方要求,避免造成土壤和地下水的污染。同时,根据污水产生量和处理量,结合技改后运行情况分析,能稳定达到相应标准要求。技改后水质水量情况如表3:

表3 污水排放指标

3.3 技改后经济效益分析

通过污水处理系统提标改造,解决了污水处理厂目前预处理阶段存在的设备缺陷问题,以及总盐量排放超标的问题,为处理后污水外排提供可靠保障(运行费用见表4)。

表4 技改后污水处理站运营费用分析比对情况

3.3.1 减排节水效益

每小时减排污水126 m3/h,每天减少排污费168元(氨氮和COD 按2.1 元/kg 计收取),每小时节约排污费7 元;

全盐排放按1 300 mg/L,可回用水149 m3/h,按2.4 元/t 计算,每小时可节约水费149×2.4=357.6元。

3.3.2 除盐成本费用

处理费用见表5,处理吨水12.92 元。每小时处理费用150×12.92=1 938 元。

3.3.3 总运行费用

提盐后每小时处理成本1 573.4 元,年处理费用约1 378 万元。

3.4 技术难点

蒸发结晶技术应用于浓盐水零排放处理,虽然为浓盐水零排放提供了一个出路,但是在实际生产过程中,仍存在一定的技术难点。由于浓盐废水蒸发结晶相比一般生产性化工蒸发结晶程序要复杂得多。一般性化工产品成分相对较单一,如氯化钠、硫酸钠、硝酸钠等化工商品的生产,仅需要处理一种盐类的结晶,这类成分单一的盐类结晶工艺比较容易掌握,但浓盐废水里所含的的盐分,种类繁多,经常是几种盐类相混合,多种盐类并存的浓盐水容易在结晶器内产生泡沫及腐蚀性物质,同时多种不同盐类的存在,容易因盐类结晶温度不同而在设备内结垢,对设备的换热系数产生不同程度的影响。虽然理论上可以利用不同成分的盐类结晶温度不同的特性将混盐分步结晶进行分离,但是实际生产过程中,浓盐废水中各组分盐的结晶温度也很难控制,仍需在实际生产当中不断总结经验,改进并提高工艺技术。

4 结语

对于煤化工长期可持续发展而言,废水处理技术适用性、实用性不仅直接关系到企业排放是否符合国家环保要求和排放标准,同时还关系到煤化工生产企业的节能降耗指标,最重要的是将影响企业经济效益和长远发展。只有紧跟国家政策、环保要求、行业标准,采取切实可行的改革措施,积极探索环保新技术、新方法,确保企业安全生产的同时,严守生态环境保护底线,不断加大环保投入,深入研究煤化工各类环保技术分析,强化污水处理系统管理,不断降低污染物排放浓度和总量,提高污水回用率,实现水资源节约,全力推进煤化工企业绿色可持续发展,实现绿色生产、生态发展终极目标[7]。