张益帅

(天脊集团钾盐有限公司,山西 长治 047507)

引言

天脊集团苯胺生产工艺采用硝基苯液相加氢技术,其中氢气单耗的设计值为741 m3/t 苯胺,生产保证值为767 m3/t 苯胺。2020 年氢气单耗年平均值786.39 m3/t 苯胺,远高于设计指标,与保证值指标存在较大的差距。降低氢气的消耗,意味着节约苯胺生产成本,根据目前装置的实际运行情况,本文提出了一些优化操作,通过缩短开车过程中的氢气放空时间,减小运行过程中的氢气放空阀开度等,2021 年氢气单耗明显降低,对装置的经济性运行具有十分重要的意义。

1 氢气单耗偏高原因分析

从日常操作和生产流程分析原因,存在以下几点:

1)开车过程的氢气大量放空。开车过程中需要引入氢气先将反应器内部的氮气置换出去,然后在氢气过量的情况下投加硝基苯,放空时间过长会导致大量的氢气直接排空。

2)运行期间氢气放空阀开度较大。硝基苯加氢反应中氢气是过量的[1],氢气放空处设有在线纯度分析表,在氢气纯度的得以保证的情况下(不低于94%),开大放空阀,会造成氢气浪费。

3)在线分析仪表存在误差。放空氢气纯度表,如果显示偏低或出现偏差,会影响操作人员判断,人为开大氢气放空。此外原料气中杂质w(CO)和w(CO2)的要求为不大于10×10-6和1×10-6,实际表显为7×10-6和3×10-6,需要校准。

4)过反应导致氢气无效消耗。硝基苯加氢是放热反应,反应温度偏高可能导致过反应产生其他烃类副产物,进而增加氢气消耗。

5)溶解氢耗。反应器顶部苯胺与氢气分离器的温度升高时,会增加氢气在苯胺中的溶解度,造成浪费。

6)原料质量问题或催化剂投加不当。原料苯中如果含有较多杂质,会随着硝基苯带入到加氢反应中去,催化剂的投加量过多或过少,都会影响到反应的稳定,造成生产波动,进而影响到氢气的消耗。

7)污氢未得到有效回收。原始设计中虽然有污氢回收至合成燃料气系统管线,但由于反应后的污氢湿度较大,对燃料气工段冲击较大,导致污氢无法回收。

综合分析看来,造成氢气单耗偏高的主要原因是氢气放空的时间和放空阀的开度,以及反应温度,需要制定有效的操作手段。

2 降低氢气单耗优化操作

针对以上原因,制定了如下优化操作。

1)缩短开车过程中的引氢时间,在氢气低流量时投加硝基苯。根据以往开车经验,引氢时间在1.5 h 左右,引氢流量达到600 m3/h 左右投加硝基苯。在此基础上缩短引氢时间在1 h 以内,根据开车时的反应程度,引氢流量达到500 m3/h 提前进行硝基苯投料操作。

2)优化开车过程中的引氢操作。根据反应压力精确掌握氢气进料阀与放空阀的关系,配合得当能有效降低氢气的消耗。开车过程中反应器的压力是一个先升高再急剧降低、然后急剧升高、最后达到平稳的过程,控制的手段为:第一个压力升高阶段,关小进料阀,不操作放空阀;当压力急剧降低时,关小放空阀,不操作进料阀;第二个压力升高阶段,关小进料阀,不操作放空阀;当反应器压力趋于稳定后,两个阀门配合调节。

3)正常生产阶段,减小氢气放空阀开度。同时摸索出氢气纯度和最小放空阀位的平衡点,寻找出最小开度,在运行平稳时,微调即可。

4)保障氢气在线纯度分析表的有效性。纯度表校验时使用氢气由原料气改为分析纯级,同时增加校验频次,尽量减小表显误差,原料气中CO 和CO2在线纯度表采用类似校验手段,以此消除因仪表误差导致的人为误操作。

5)在保证反应稳定和产品质量的前提下,尽量降低反应温度,降低过反应概率和副产物含量。在其他条件允许的条件下,适当降低分离器入口温度,以此降低氢气的溶解度。虽然温度降幅不明显(可能使轻烃带到氢气循环压缩机中)。

6)从源头控制原料苯品质,采购石油苯的占比适当增加。严格执行操作规程,控制催化剂添加量。

7)污氢回收较为困难,可以考虑增加PSA 装置或膜分离对排放氢气进行回收[2],经济性还有待论证。

3 优化操作在实际生产中的应用

对以上优化操作进行整理,逐月采取相应措施,应用到实际生产当中。

二月,严格控制反应温度,反应温度由原先的230 ℃~235 ℃降至228 ℃~230 ℃之间运行。在保证放空氢纯度的前提下,放空阀开度由原先的70%关小至65%。二月氢气单耗降幅明显,由805 m3/t 降至775.2 m3/t。

三月,增设校正氢气纯度表的氢气瓶,每周对两套装置氢气分析表进行了校准,不断校正氢气纯度表的指示误差,并根据氢气纯度表的指示调整氢气放空量。三月单耗降至770.7 m3/t。

四月,两套苯胺装置各开车一次,此次开车引氢时间分别控制在63 min 和55 min、引氢量控制在450 m3/h~500 m3/h 进行硝基苯投料。经实践,开车效果稳定良好,为今后低流量开车积累了经验。因四月满负荷运行时间较长,产量较高,四月单耗降幅明显,低至758.9 m3/t。

五月上旬,系统减负荷,反应温度降幅较大,进一步降低反应温度至225 ℃~228 ℃之间,产品中副产物环己胺明显减少[3](质量分数从500×10-6降至30×10-6),适当地关小污氢放空阀至63%。五月单耗为767.9 m3/t。

六月,进入系统大修。六月单耗为776.8 m3/t 苯胺。

七月至九月,因合成氨故障和设备跳车等不可抗力因素,造成苯胺装置停车五次,生产连续性中断无法保证氢气单耗在较低水平,但五次的恢复开车,引氢过程全部采用优化后的操作,至九月氢气单耗为770.5 m3/t。

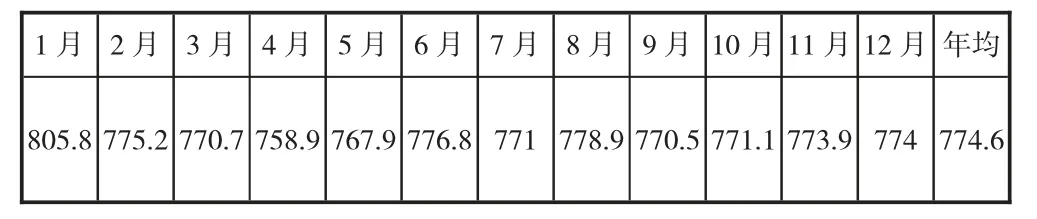

十月以后,整体生产较为平稳。稳定运行期间将氢气放空阀开度逐步关小,分别为十月62%、十一月60%、十二月58%。经过比对氢气纯度的变化(2 h 内的曲线)发现,当阀门开度恒定时,氢气纯度并不是恒定不变的,而且变化趋势也是可以预判断的。此外还发现,十二月放空氢气纯度虽然无明显下降,但是反应器出现了较大的波动,后将放空阀调整至61%开度,反应情况逐渐好转。最终,氢气单耗年平均值为774.6 m3/t。2021 年氢气单耗数据,如表1 所示。

表1 2021 年氢气单耗数据 m3/t

4 结论

降低氢气的消耗主要在于控制系统开车时氢气放空时间和平稳运行时氢气放空阀开度,同时要控制反应温度。经过一年不断对操作进行优化,氢气单耗得到有效降低,根据实际的操作可以得出:

1)开车过程中的优化操作能够节约大量的氢气。引氢时间控制在1 h,可以阻止大量的氢气放空;另外当流量达到450 m3/h 时,即可进行硝基苯投料,可以缩短开车时间;操作人员要熟练操作氢气进料阀与放空阀开度,配合得当也可以减少氢气放空。

2)正产生产过程中,氢气放空阀的开度要尽量关小。同时要参考氢气纯度的变化,进行适当的微调,即阀门开度不变时,如果纯度持续走高,可以关闭1%~2%的开度,反之亦然。此外在满负荷下,氢气放空阀位不能低于60%,否则压力会出现上下0.1 MPa 的波动,导致运行不稳定。

3)反应温度控制在225 ℃~228 ℃最佳。温度过高会加剧过反应,导致副产物增多,变相的增加的氢气的消耗;温度过低会造成系统反应不充分,导致硝基苯超标。

降低苯胺生产过程中的氢气消耗工作是一项长期坚持的工作,需要操作人员的熟练地掌握开车时氢气进料阀和放空阀的配合,同时根据放空氢气的纯度适当操作放空阀的开度。此外,减少开停车次数,保证稳定和高负荷运行,提高苯胺产量对降低单耗也具有十分重要的意义。2021 年通过优化操作,氢气单耗降低至774.6 m3/t,相比较2020 年786.39 m3/t,,氢气单耗下降了11.8 m3/t。按财务数据1.5 元/m3氢气计算,2021 年实际完成产量26.1 万t,节约成本461.9 万元,对提升苯胺制备的经济性具有十分重要的意义。