田向东

(汾西矿业集团通风管理部,山西 介休 032000)

引言

当前在煤矿资源的开采工作过程中,对于一些没有保护层的煤矿开采条件出现突出煤层条件下,预抽煤层瓦斯是预防瓦斯灾害的重要处理措施。通过瓦斯预抽可以最大限度上降低煤层当中的瓦斯含量以及压力大小,进而可以有效控制和消除其中突出煤层采掘工作过程中的各种安全隐患问题,同时降低开采工作过程中矿井瓦斯的涌出量大小。在预抽煤层瓦斯工作过程中出台工作效果的好坏,直接关系该煤层的透析性效果。通过相关理论试验分析可以看出,随着煤层开采深度的不断加大地应力也在快速提升,煤层透气性系数也随之降低,进而会影响到整个煤层瓦斯的抽采工作质量,同时也会影响到整个矿井的正常接替工作。对此,通过采用水力压裂增透技术,在瓦斯抽采工作当中表现出的作用和优势非常明显,可以对一些透气性较低比较难抽采的煤层瓦斯进行高效率的抽采工作,有效保证整个矿井生产工作的安全性和稳定性。

1 水利压力渗透技术工作原理分析

1.1 裂缝起裂工作原理

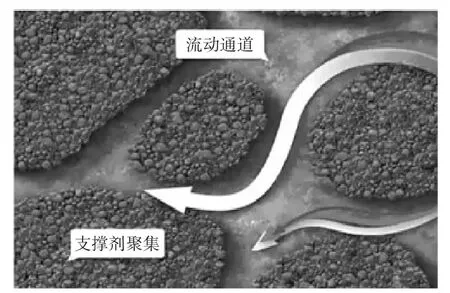

在水利压裂技术的实际使用工作过程中,首先需要针对煤层进行钻孔工作,然后需要通过钻孔直接将流体压入到煤层内部。在施工的过程中需要对液体压进的速率进行实时性监测,如果液体的压入时间明显超过煤层的吸水工作速率,则液体的流动性也会有着明显的提升,液体不断流入到煤层内部,并且在液体压力增加达到煤层岩体结构压力的情况下,煤层的裂隙相互之间会形成明显的挤压作用,可以保证煤层具体的流通性。与此同时,煤层当中的气体渗透性也会随着裂隙宽度的增加而上涨,可以充分保证煤层瓦斯的流动效果,为整个瓦斯抽采工作提供有利条件和保障,工作原理如图1 所示。

图1 裂缝起裂工作原理

1.2 裂缝延伸工作原理

在向弱面冲水空间进行注水工的过程中,通过注水泵的作用条件会产生特定的注水工作压力,同时在煤层孔隙湿润作用和毛细作用条件下,会损失一部分的注水工作压力。损失的压力也被称之为滤失压力,如果在滤失工作过程中,水体注入的压力超过滤失压力大小,会出现水流直接进入到煤层的裂隙当中,水流和煤炭颗粒之间会形成混合状态会形成封堵带,在这种工作条件下一级弱裂面压力会进一步升高,直接造成煤层的裂隙量扩大,进而出现封堵的作用和效果进一步削弱,同时随着煤炭颗粒逐渐朝着四周扩散会形成更加严重的二次封堵问题[1]。

1.3 压力增透工作原理。

压力水在进入到煤层当中的顺序分别为一级弱面、二级裂隙弱面以及原生微裂隙等几个重要的组成部分。在裂隙弱面当中通过压力水的作用,可以有效防止产生更大的水体压力影响,会出现煤层的裂隙进一步延伸和加大,裂隙的宽度也有所增加,同时各个裂隙弱面之间形成相互贯通状态,进而造成纵向横向交错问题,整个煤层的渗透率也得到了进一步提升。

2 瓦斯抽采工作中水力压力增透技术的具体应用策略分析

某矿属于突出型矿井,在开展工作过程中煤层厚度大小大约在3.6 m,煤层倾角范围在25°~35°之间,并且通过对该煤层进行现场勘查之后可以看出,该煤层到埋深范围在500 m~620 m 之间,其中煤层的瓦斯含量大小大约为25.6 m3/t。瓦斯压力大小在3.5 MPa,整个煤层的硬度相对较小、透气性相对较低,因此在煤层的瓦斯抽采工作中会存在较大的工作难度。煤矿开采工作单位结合实际工作情况,决定使用水力压力增透技术,有效提高煤层的透气性效果,促进煤层裂隙宽度的提升,保证瓦斯抽采工作的安全稳定进行。

2.1 水利压力试验工作分析

在水力压裂增透技术使用工作过程中,乳化液泵是其中非常关键的工作设备,乳化液泵的额定工作压力为31.5 MPa,工作过程中的最大排量为160 L/min,通过在压力泵当中安装水表压力表以及控制阀门等,对整个设备的运行工作状态进行有效控制,并且在对煤层进行注水工作过程中,需要对注水工作压力进行实时性观测。对此,可以使用直感耐震压力表来进行操作。在本次试验工作当中,压力表的量程大小为60MPa,同时水力压力中透系统当中主要是通过水箱、压力表、压力泵、管路以及监控系统等部分所构成[2]。

2.2 压裂钻孔设置

在正式开始瓦斯抽采工作之前,工作人员通过前期的资料对比分析之后得出具体的钻孔工的位置,并且每点埋深量范围在500 m~520 m 之间,在煤矿井下底板瓦斯抽采和变坡点之间的距离大小为50 m,钻孔间距大小为30m 钻孔角度大小为130°,钻孔和煤矿巷道之间的轴线夹角大小为90°,钻孔倾斜角度为45°,总共设置出三个钻孔点位,压力钻孔位于中间位置,同时两侧为观测测压孔,本次水力压裂测试总长度为35.5 m[3]。

2.3 压裂钻孔封孔和注水工的要点

通过将压裂钻孔和试验测试孔是先进行封闭处理,并且嘉丽钻孔的封孔深度大小为12.5 m,在工作过程中通过采用两堵一注的封孔处理工作方法。在测试钻孔封闭处理工作过程中,首先需要保证在孔口段位置进行充分密封处理,同时封孔的长度大小范围在1.0 m~1.5 m 范围之间,以封孔的实际长度为基础,对封孔工作过程中所需要的水泥浆体系大小进行计算和分析,然后通过注浆管直接将水泥浆材料注入到钻孔当中,封孔保持24 h,然后再安装煤气表,对钻孔位置到瓦斯流量大小进行有效监测。经过一段时间监测之后,对水力压力测试钻孔进行注水工作,在注水工作当中,相关工作人员需要有效观察钻孔内部是否出现明显的水体渗漏情况,并且在注水时间达到5 h 之后,工作人员发现距离测试孔50 m 的位置出现明显的漏水情况,并且随着注水工作的进一步进行漏水量不断上涨。根据压力表测试工作要求和标准将注水压力控制在7.5 MPa 左右,此时关闭阀门停止注水工作。

在本次水利压力试验工作当中,实际注水工作时间大约为5 h,同时注水工作量为55 m3,注水工作压力大小为20 MPa。在煤层注水试验工作当中,由于受到实际注水量所产生的干扰和影响,在注水工作过程中产生反复多次的中断情况,通过对第1 次注水工作中的水体压力大小进行观测和分析,可以得出在压裂初始工作阶段,由于水体压力的不断增加,整个压裂速度增加比较缓慢,并且通过对注水压力进行进一步检测之后,可以看出在进行煤层注水工作当中,注水工作压力范围始终保持在15 MPa~18 MPa 之间,然后停止注水之后液体的压力大小逐渐降低。在本次煤层内部当注水压力超过18 MPa 情况下,水压不会进一步提升,同时在水利压力增厚试验当中,注水工作压力是其中非常重要的参数信息。通过适当的控制注水工作压力,可以进一步促进煤层到裂隙大小,保证整个煤层结构更加松动,可以提高瓦斯的抽采工作效率和稳定性。在本次煤层水力压力渗透试验处理过程中,整个煤层破裂压力大约在16.5 MPa,但是在实际注水工作中,因为注水压力的不断损失,注水实际压力值大约在16.8 MPa。通过本次工作之后得出实际注水工作压力大小为18 MPa 符合工作单位的预估工作要求和标准[4]。

3 结语

在煤层瓦斯抽采工的过程中,通过提高煤层的裂隙大小,提升煤层透气性效果可以,有效保证整个煤层瓦斯抽采工作效率的提高。因为部分煤层裂隙度较小,硬度和透气性相对较差,进而会造成煤层当中的瓦斯应力无法得到充分的释放。对此,可以通过使用水力压裂增透技术有效扩张煤层的间隙,可以有效提升整个煤层的透气性效果,全面释放煤层瓦斯的压力大小,控制煤层工作面瓦斯含量,不但可以全面提高瓦斯的抽采效率,同时在纯度上也可以得到全面提升,所表现出的技术优势非常明显。