赵 磊

(山西铺龙湾煤业有限公司,山西 大同 037104)

1 工作面概况

树儿里煤业3#煤开采过程中煤层自燃危险性较大,容易出现自燃发火,且生产集中,8204 工作面为一进一回双巷布置,切眼布置在井田东盘区边界处,垂直于煤层走向,全长165 m。8204 工作面所采煤层遗煤多,2019 年11 月4 日至2020 年1 月31 日工作面通过采落差3.0~4.0 m、宽度和长度最大达55 m 和60 m、煤层厚度均值为2.0 m 的断层带,开采煤量5 210 t。2020 年2 月16 日至2 月21 日工作面通过采落差0.5 m、宽度和长度最大达25 m 和14 m、煤层厚度均值为0.6 m 的断层带,采集煤量211t。工作面大量遗煤主要滞留在采空区内20~40 m。在回采工作面日推进度无法保证时,采空区内遗煤在氧化带内滞留的时间会大大延长,遗煤必将发生缓慢氧化蓄热反应,当热量聚集达到一定限度后,受到采空区漏风等因素的影响,必然引发遗煤自燃[1]。与此同时,工作面煤层含硫量较高,煤层中的黄铁矿等硫化物与氧气结合后会迅速发生化学反应,并释放出大量热量,加速煤炭氧化的同时还会加剧煤炭膨胀和分裂[2]。

2 防灭火方案及主要材料用量

8204 回采工作面采空区遗煤主要位于采空区下部,顶板及冒落区较低位置发生自燃火灾隐患的可能性较大,再加上遗煤量多,如果单纯采用喷洒阻化剂、注浆等常规措施,可能无法取得理想的防灭火效果。为此,决定在实施喷洒阻化剂、注浆等常规措施的基础上,采用工作面密闭,减少漏风,并向采空区注氯化镁及注氮等措施。

2.1 阻化剂溶液用量

工作面阻化剂溶液一次喷洒量及一次喷洒体积分别按照式(1)、式(2)确定:

式中:G 为工作面阻化剂溶液一次喷洒量,t;K1为工作面阻化剂溶液一次喷洒量加量系数,取1.2;K2为浮煤密度,t/m,根据实测取1.0 t/m;L 为回采工作面长度,m,取165 m;B 为工作面阻化剂溶液一次喷洒宽度,m,按照1.2 m 的工作面日推进度取值;h 为底板浮煤层厚,m,取0.2 m;A 为浮煤吸收阻化剂溶液量,根据实测结果取50 kg/t;V 为工作面阻化剂溶液一次喷洒体积,m3;γ 为阻化剂溶液密度,t/m3,根据实测结果取1.05 t/m3。

经计算,8204 工作面阻化剂溶液一次喷洒量为2.38 t,喷洒体积2.27 m3,当稀释度取15%时,所需阻化剂溶液用量为0.357 t。故该工作面过断层期间应准备工业MgCl2矿井阻化剂0.357 t。

2.2 注氮量

根据煤矿开采及防灭火实践,通常根据防灭火区空间大小及自燃程度进行注氮量确定,且《煤矿安全规程》也并未提供统一的计算方法,为此,根据同一地区其他煤矿工作面过构造带防灭火经验,8204 工作面防灭火过程中主要根据吨煤进行注氮量计算,公式如式(3):

式中:QN为工作面采空区注氮量,m3/h,A 为煤产量,t/a;K 为工作面回采率,%,取0.84%。将相关数据代入式(3)后得到的8204 工作面过断层期间注氮量为1 000~1 500 m3/h。

3 防灭火技术应用

3.1 注氯化镁及注氮防火

结合8204 工作面采空区过断层期间防灭火要求,注氮防灭火惰化指标7%,通过2 台制氮量1 200 m3/h、输出压力0~1 MPa 的DM1200-10 型矿用井下移动制氮机输出体积分数至少为97%的氮气,此后氮气便进入进风顺槽中沿采空区设置的直径108 mm 的PE 管路。在开切眼处设置第一个氮气释放口,并待释放口在采空区内的埋深达到30 m 后开始注氮,与此同时埋入第二趟注氮管路,待其在采空区内埋深达到30 m 后开始注氮,并同时停止第一趟管路注氮操作。如此循环往复,直至工作面回采结束。

在注氮过程中,如果工作面各项气体指标均显示正常,则应采用间歇式注氮,注氮频次为1 次/d,2h/次,注氮量应保持在1 000~1 500 m3/h 以内;相反,若监测结果显示工作面CO 气体浓度持续上升,则应连续注氮并将注氮量增大至2 000~3 000 m3/h。

3.2 黄泥灌浆加注三相泡沫

该煤矿3#每层存在较大的自燃危险性,为此采用地面固定式灌浆方式采后灌浆以封闭工作面。在副斜井灌浆厂房中布置灌浆站,按照设计要求将一定比例的水和浆材混合后制成浆液,并沿输浆管路借助泥浆泵或自然压力差将其输送至井下。一般情况下,工作面防火灌浆系数取值在3~12%,考虑到该地区其他煤矿防灭火实践经验,该煤矿黄泥灌浆系数取5%。依据该煤矿回采工作面浆液输送距离、注浆方式、煤层倾角、注浆材料以及同地区其他煤矿实践经验,该煤矿8204 工作面泥浆土水比按照1:5 取值,并根据防灭火实际效果适当调整。

按照该回采工作面防灭火方案设计,黄泥灌浆线路为地面灌浆站→回风斜井→回风大巷→301 盘区轨道巷→302 盘区回风巷→302 盘区轨道巷→8204工作面轨道顺槽→8204 工作面,灌浆线路总长2800m。考虑到灌浆线路较长,灌浆量大,故灌浆干管和支管分别选择外径108 mm、壁厚4 mm 以及外径89 mm、壁厚4 mm 的无缝钢管。灌浆站将黄土输送至定量料斗后通过水冲刷料斗内黄土,泥浆随即流动至制浆机中与水混合成浆液,经由滤浆器过滤后通过注浆泵输送至井下。

为提升回采工作面采空区防灭火效果,将三相泡沫发泡剂掺加进黄泥灌浆系统,使黄泥浆、空气经过充分发泡后成为分散性混合体,能均匀有效覆盖采空区浮煤,防止普通黄泥浆液沿阻力较小通道流失而难以有效覆盖采空区浮煤的情况。掺加三相泡沫发泡剂后的黄泥浆液可长时间保持泡沫结构的稳定,泡沫破碎后便能均匀覆盖浮煤,避免煤料吸附氧气后发生氧化、自燃。该回采工作面黄泥灌浆防灭火系统额定制浆量为60 m3/min,注浆池将浆液注入井下后再通过抽液泵将三相泡沫发泡剂加入注浆管路,也就是说,三相泡沫发泡剂在注浆管、压风管及发泡器等的共同作用下注入至采空区。

4 防灭火技术应用效果

回采期间,在8204 回采工作面上隅角及回风巷设置自然发火观测点,应用JSG-8 型煤矿束管监测系统对所采煤层进行自燃火灾监测与预报,并每间隔两天进行一次气体抽样分析。

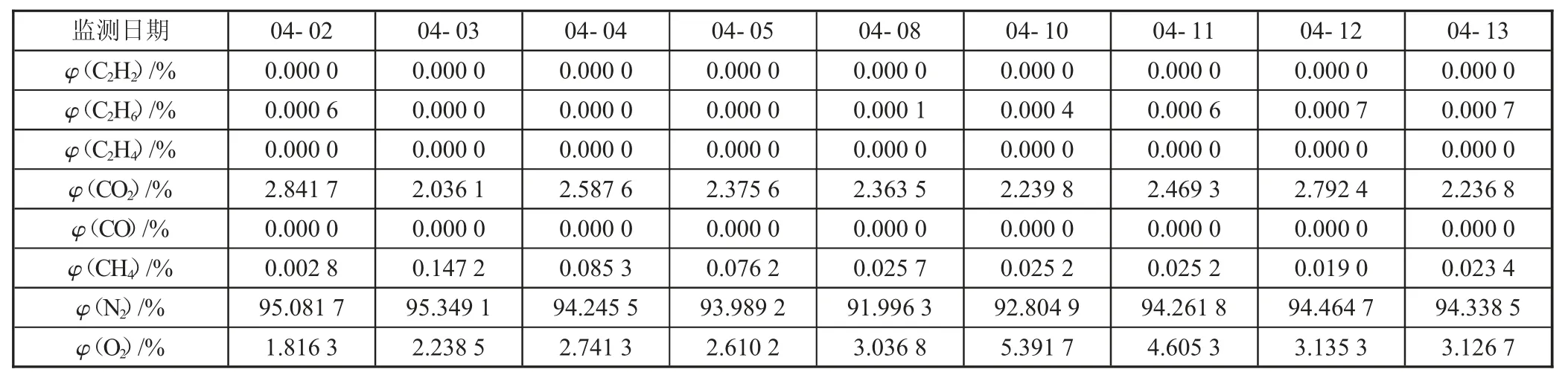

8204 回采工作面在2021 年2 月25 日在工作面上隅角处检测到体积分数为50×10-6%左右的CO 气体,到采取以上控风防火、注氯化镁及注氮防火、喷洒阻化剂以及黄泥灌浆加注三相泡沫等治理措施后,上隅角位置CO 气体于3 月2 日—3 月10 日持续升高,达到5 200×10-6%后持续下降,并逐渐趋于正常稳定范围。在该回采工作面上隅角处CO 气体浓度位于正常状态后,于4 月2 日开始对相同区域内指标气体浓度进行持续监测,结果详见表1。

表1 8204 回采工作面上隅角气体浓度监测结果

对回采工作面相应位置进行密闭处理并注氮后,采空区内O2浓度仍保持在较高水平,造成采空区内遗煤氧化过程持续进行,使工作面上隅角处CO 浓度不断升高,并伴随有C2H4持续出现;此后在密闭区内高浓度氮气量的影响下,O2浓度持续降低,遗煤氧化的趋势也逐渐减缓,C2H4浓度最终降低至0,CO 浓度出现拐点并持续降低。考虑到注氮时间较短,采空区内高温点仍可能存在,遗煤重新氧化的可能性仍较大,为此还应当持续注氮,直到回采工作面上隅角处CO 体积分数降至0、氧气体积分数降至5%以下,持续至少1 个月并保证采空区内火灾隐患彻底消除后,恢复正常生产。

5 结论

综上所述,回采工作面过断层期间,往往会因推进速度较慢,遗煤较多等原因而增大自燃风险。树儿里煤业3#煤8204 工作面在既有开采技术及实践的基础上,采用降低风量、密闭施工、注氯化镁及注氮防火、黄泥灌浆加注三相泡沫等防灭火措施,切断采空区与工作面之间的气体交换的同时使采空区产生CO气体。监测结果表明,该回采工作面过断层期间采用以上综合防灭火技术后采空区内火灾隐患彻底消除,为工作面正常生产提供了安全稳定的条件。