■ 河北省电力公司超高压输变电分公司 付炜平 赵京武 霍春燕

0 引言

干式空心电抗器具有损耗小、噪音低、维护简单、电抗值线性度好、设计寿命长等优点,在电网中应用越来越广泛,因此,笔者单位35 kV电容器组用串联电抗器全部采用此类设备。

干式空心电抗器由于属免维护类设备,加之受检测手段限制,常规的检修、试验中一般无法发现设备缺陷,所以在日常维护中未引起专业人员的足够重视。笔者公司2003年、2009年先后发生了2起35 kV干式空心电抗器运行期间起火事故,设备中隐藏缺陷给设备安全运行带来了巨大隐患,也给此类设备的日常维护与检测(监测)工作带来了新的问题。2009年,某500 kV变电站3815间隔串联电抗器起火后,引起了各方面的高度重视,笔者通过参与对设备进行解体、试验、综合分析后,最终找到了设备事故的原因[1-5]。

1 电抗器故障简述

2009年4月10日7时02分,某500 kV变电站3815间隔电容器组投入后经过约14 s,过流I段保护动作跳闸。现场检查发现电容器组串抗B相电抗器起火、烧损严重,同时A、C相也有不同程度的烧损痕迹。

电容器组串抗型号:CKK-1603/35-12,前置,三相叠装(由上至下依次为A、B、C相),产品出厂日期为1996年4月,1997年8月投运,电抗率为12%,运行容量为4800 kvar(三相)。3815回路A、C相装设电流互感器(TA)。

值班员使用干粉灭火器灭火后,现场检查发现3815串抗B相电抗器烧损严重,最内层包封完全烧毁,绕组脱落,C相电抗器最内层包封也有严重烧伤痕迹,A相电抗器最外层包封有熏黑痕迹,B、C相间1个支柱绝缘子有严重放电闪络痕迹。如图l~2所示。

图l B相最内层包封严重烧毁

图2 C相最内层包封严重烧伤痕迹

通过现场检查及对二次保护信息的分析,可基本确定,造成本次故障的直接原因是串抗B相电抗器最内层包封的绕组内部匝间短路。

2003年8月25日,3816电容器组串抗A相电抗器(同厂家、同型号、同批次)也曾因匝间短路发生过着火故障(当时已对串抗三相电抗器均进行了更换)。那么,该批次产品为什么会连续出现2次匝间短路,厂家的原材料、制造工艺等方面是否存在某些问题,需待故障电抗器返厂解体后进一步分析确定。

2 故障设备返厂解体情况

公司派专业人员赴厂家对故障电抗器进行了解体分析(由于着火的B相电抗器已烧毁,无法解体,厂家已内部处理,因此,在厂内仅对A、c相电抗器进行了解体工作)。

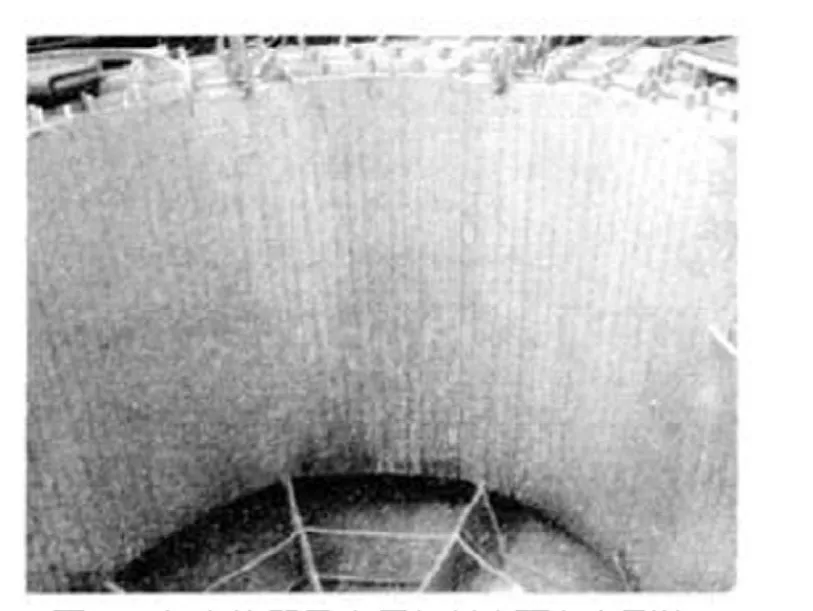

干式空心电抗器结构:干式空心电抗器线圈采用多个包封层线圈并联结构,每个包封层线圈由多根铝导线并联绕制而成,每个线圈并联导线的数量和铝线的截面积由该包封层的电流密度确定,保证各包封层发热均匀,各包封层由玻璃纤维经环氧树脂浸渍缠绕而成,包封绕组间通过绝缘撑条固定;线圈上下部装设星形架以支撑和电气连接各包封导线;经一定温度固化后形成1个完整的整体。户外产品在外表喷涂RTV和抗绝缘老化、抗紫外线的绝缘漆。一般在并联电抗器和大容量的串联电抗器上部还要加装防雨帽和通风孔格栅,并在电抗器最外层装设1个没有线圈的防雨假层,从而防止雨水淋在电抗器上,本次故障的电抗器由于容量较小没有防雨帽。

由于从外观上看,A相电抗器最外层包封和C相电抗器最内层包封有明显的烧损痕迹,故首先对A相电抗器最外层包封和C相电抗器最内层包封进行了解体。

将A相电抗器最外层包封解体后,检查发现部分导线烧黑,而未烧损处导线均排列比较紧密,未发生散落情况,导线外面包裹的聚酯膜绝缘层韧性较好,未见明显老化,如图3所示。

为进一步确定导线聚酯膜绝缘层是否发生老化,从本层中取2段并列导线按出厂试验要求分别进行了导线匝间3 kV、1 min的耐压试验,结果均通过了试验,未发生击穿;因此,可以确定A相电抗器最外层包封导线匝间绝缘完好,判断其部分导线烧损是受B相电抗器着火后火焰的影响。

检查发现C相电抗器最内层包封表面存在大小不同的10余处裂纹,将C相电抗器最内层包封解体后,检查发现未烧损处很多导线比较松散,其外面包裹的聚酯膜绝缘层很脆,呈粉状,无弹性,轻轻一碰就会碎裂,可见老化十分严重,如图4~5所示。

取l段排列较为紧密的并列导线按出厂试验要求,分别进行了导线匝间3 kV、1 min的耐压试验,结果升压至2.57 kV,导线问绝缘即被击穿;因此,可以确定,C相电抗器最内层包封导线匝问绝缘已严重劣化。

根据解体检查情况分析,最内层包封匝间绝缘明显比其他层劣化严重。因此,在电容器投入时电压作用下,B相电抗器最内层包封内部发生匝间短路、过热着火,从而引发两相乃至三相短路是本次故障发生的主要原因(这也与现场检查及分析情况相符合)。

图3 B相最内层包封严重烧毁

图4 C相电抗器最内层包封表面存在裂纹

图5 未烧损处导线松散,绝缘层很脆

3 导线绝缘劣化原因分析

那么,为什么会出现匝间绝缘劣化,而且最内层包封匝间绝缘明显比其他层劣化严重呢?

经过对厂家早期使用原材料及生产工艺的了解,认为该问题的产生原因为:

(1)最内层包封没有撑条固定(而其他层均有撑条固定),长时间运行(近12年)后,热胀冷缩作用下环氧树脂层容易变形产生裂纹,水分从裂纹直接进人包封内部。

(2)早期制造技术中线匝之间、导线层与内包封纤维层之间均有一定的间隙,为潮气和雨水留出了通道和驻留空间,使导线外面包裹的薄膜直接接触潮气和雨水。

(3)导线外面包裹的为3层聚酯膜,而聚酯膜在高温作用下较易产生水解,长时间运行后绝缘劣化严重,导致导线匝间绝缘严重降低。据了解,该厂家已意识到这些问题的存在,并相继采取了一系列改进措施。

4 结论

针对某站干式空心电抗器起火后对设备的检查情况及事故原因分析,建议运行单位在日常维护干式空心电抗器中应注意以下几点:

(1)加强设备巡视,检查电抗器包封撑条是否脱落、电抗器外绝缘、瓷瓶有无明显的放电现象、有无异响等。及时发现设备运行中存在的问题,并及时处理,避免发生其他恶性事故。

(2)运行维护单位在干式空心电抗器停电检修期间除按照规程规定进行试验外,还应进行全面检查,检查的重点是最外层和最内层包封表面的开裂情况。必要时可采用内窥镜检查各个包封层表面的开裂情况以及是否存在鼓包和树枝状爬电现象。对运行时间较长且包封表面开裂严重的,建议逐步进行更换;对包封表面轻微开裂的,建议进行喷涂RTV涂料处理,以延缓包封开裂后水份进入绕组内部对导线绝缘层侵蚀的速度。

(3)加强干式电抗器的运行巡视和红外测温工作。干式电抗器投切后,应注意检查相关设备潮流及系统电压是否正常,与之连接的避雷器是否动作等,发现缺陷应及时处理;按期开展干式电抗器红外测温工作,高温、大负荷情况下应适当增加测温次数,测试结果应注意与历史温升、相间温升比较。

(4)由于采用三相叠装方式的串(限)抗在出现故障后极易发展为相间短路,这时如串(限)抗为前置,就相当于造成主变低压侧出口短路。为避免或降低因主变低压侧出口短路造成主变损坏的几率,建议以后基建工程中当串(限)抗前置时,不要采用三相叠装方式。

(5)通过事故电抗器的返厂解体检查,发现最内层包封匝间绝缘层劣化最为严重,且呈现由内向外逐渐好转的趋势,建议生产厂家在以后生产干式空心电抗器时,在最内层加装假包封,使最内层绕组包封也有撑条固定,延缓最内次绕组包封变形劣化速度。

[1]陈京晶,张辉.一起干式半芯电抗器烧毁事故分析[J].湖北电力,2009(2):25-26.

[2]李小伟.电容器组串联电抗器烧毁的原因分析与建议[J].广西电力,2009(1):62-64.

[3]黄衍臻,陈小明.一起特殊的干式电抗器故障分析[J].电工技术,2008(10):12-13.

[4]何东平,孙白.35 kV并联电抗器故障情况分析[J].华北电力技术,2003(4):48-51.

[5]王瑞科,郭香福.干式空心电抗器匝间绝缘故障对总体特性的影响及检测方法[J].变压器,2000(9):32-35.