西安交通大学电气工程学院 陈德桂

0 引言

自20世纪至今,低压电器的特性仿真与数字化设计技术在国内外有了很大进展。这种技术改变了主要依靠经验和估算,通过大量样机制作和探索试验的传统设计方法。当前,节能减排要求开发小尺寸、高性能的低压电器,也促进了仿真与数字化设计技术的进一步发展,使低压电器的设计进入了优化和创新的新阶段。本文着重介绍了近期低压电器仿真与数字化设计技术的进展。

1 低压电器仿真与数字化设计技术进展

解决了从三维造型软件,如UG-Ⅱ和pro/E的三维建模与三维仿真,到如ADAMS和Ansys的接口问题,为低压电器的仿真与数字化设计技术在实践中的应用打通了前进的道路。该项技术的开始阶段,着眼于低压电器各个部件的仿真,依靠静态至动态特性仿真,寻求各个部件的优化设计,如以低压断路器的机构操作速度为提高目标的优化设计,磁脱扣器的保护特性仿真与优化设计,交流接触器磁系统的静、动特性仿真与优化设计等。但一个电器的基本性能不是仅由单个部件的优化设计所能决定的。对低压断路器来说,分断特性与各个部件的配合有关,与多种物理现象的综合有关;另外,与仿真条件是否完全按照国家和IEC标准的要求进行也有关,因为实际样机的型式试验和出厂试验都是严格按照标准进行的。

为了满足上述要求,当前低压电器仿真与数字化设计技术正向以下几个方面进展。

(1)多场域、多物理现象综合的仿真技术

如低压断路器机构的仿真单纯按照刚体动力学的方式进行,则只能考虑连杆之间的配合,但只有计入连杆本身的应力和应变,才能使机构从整体到零部件尺寸实现优化设计。又如万能式断路器短时耐受的仿真是电路瞬态、瞬态电磁场和热场以及材料相变的综合仿真。为了实现这种仿真技术,除了利用已有的电磁场仿真软件,更重要的是利用自行开发的代码和软件,把商品软件的功能连接起来。

(2)基于磁流体动力学(MHD)电弧数学模型,实现灭弧室的仿真优化设计

为了掌握分断过程中灭弧室内电弧的复杂物理现象,用仿真技术来实现灭弧室的优化设计。近年来,国内外学者对电弧数学模型作了大量研究,由于电弧的磁流体动力学(Magnetohydro dynamics,MHD)模型能真实反映分断过程中灭弧室内的物理现象,因而得到了发展和应用。应用该模型可以获得分断过程中灭弧室内随时间变化的压力、温度、气流、磁场、离子密度等的分布,从而可分析出灭弧室结构形式、几何尺寸、产气材料等对电弧运动、电弧电压及电弧电流过零后介质性恢复强度的影响。MHD电弧模型目前尚处于发展阶段,由于计算过程比较复杂、费时,目前还不能与电路瞬态、机构动态、电极表面物理现象、分断过程中触头受电动力作用斥开过程等耦合起来,并且当分断大短路电流(如大于10kA)时,计算就不易收敛。

(3)建立简化的工程用电弧数学模型,实现低压电器分断过程的仿真

低压开关电器的主要性能是分断特性,如何使低压断路器在缩小几何尺寸条件下,提高额定极限短路分断能力ICU和额定短路分断电流ICS是低压断路器优化设计的目标。要实现这样的仿真,除综合低压断路器触头系统、磁脱扣器、机构等的动态特性外,关键在MHD电弧模型尚不能实现耦合时,建立简化的工程用电弧数学模型。

(4)使仿真技术严格按国家标准要求进行

产品通过仿真和优化设计后是否满足技术要求,需要用国家标准来考核,因而仿真工作必须严格按国家标准要求来进行。如万能式断路器的短耐仿真,在规定的功率因数条件下,选择合闸相角使短路电流第一个半波峰值达到可能的最大值;又如接触器的热仿真,按国家标准要求,发热试验时接触器的主回路和线圈要同时通电,且主回路触头间的连接导线要按规定选择。

(5)建立更有效的工程计算方法

多场域的静态或动态仿真需要大量的计算时间。从工程应用角度,找出一种既能保证计算精度,又简便快速的方法也是当前仿真技术发展的方向。如长期以来电器热计算普遍采用三维有限元热场计算,而目前国内外正在发展一种热路网络的计算方法,可以大幅减少计算量,并保证计算精度。

(6)仿真与数字化设计技术为当前节能减排、发展智能电网、充分利用可再生能源服务

一方面是电力需求随经济发展快速增长,另一方面是当前40%以上的电力生产以煤炭为主要能源,因而节能减排、发展智能电网、充分利用可再生能源是当前电力工业及设备开发的目标。低压电器作为配电系统的主要元器件,近期的研发工作也在围绕这个方向展开。为了节能和节材,需要开发小尺寸、高性能的低压电器和节能电器,而提高产品的可靠性才能保证低压配电系统正常运行。可再生能源中光伏系统、直流系统近期得到了大力发展,因而需要提高直流开断技术。这些需求也是当前低压电器研发工作的主要任务。

2 实例介绍

以下就西安交通大学低压电器科研组所作的几个实例来说明低压电器仿真与数字化设计技术的进展。

2.1 与多体动力学耦合求解

目前,国内对接触器动态特性仿真的研究工作已做得不少。接触器动特性的仿真是为了减少触头在分闸时的弹跳,提高AC-3类别下的使用寿命,因而进一步进行触头弹跳的仿真,把电磁铁电路瞬态与电磁场仿真综合起来,再与多体动力学耦合即可实现,后者可利用ADAMS软件,但需要解决耦合计算的接口问题。本研究对象为带永磁电磁铁的交流接触器,额定电流为32A,线圈额定电压为DC 24V,当线圈电压降至16V时,线圈电流出现跌落现象。

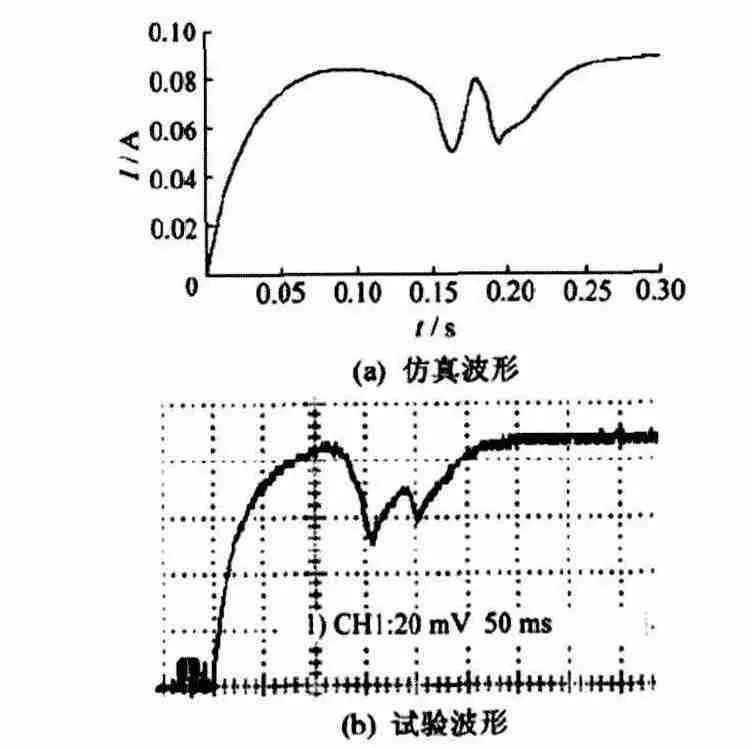

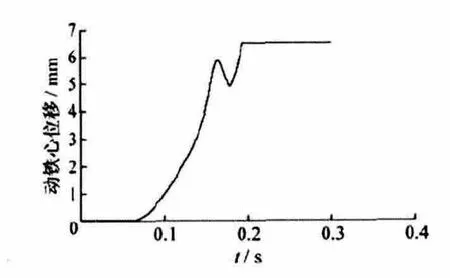

电压为16V时的线圈电流仿真和试验波形如图1所示;相应的动铁心行程曲线如图2所示。由图2可见,动铁心出现了后退现象,对触头的闭合产生影响。触头行程的仿真结果如图3所示。由图3可见,动铁心后退造成了触头的弹跳。

图1 电压为16V时的线圈电流仿真和试验波形

图2 电压为16V时动铁心行程曲线

图3 当外施电压为16V时的动触头运动情况

2.2 热路网络的应用及紧凑型断路器的设计

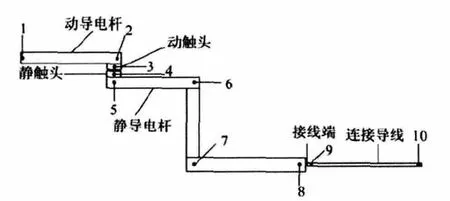

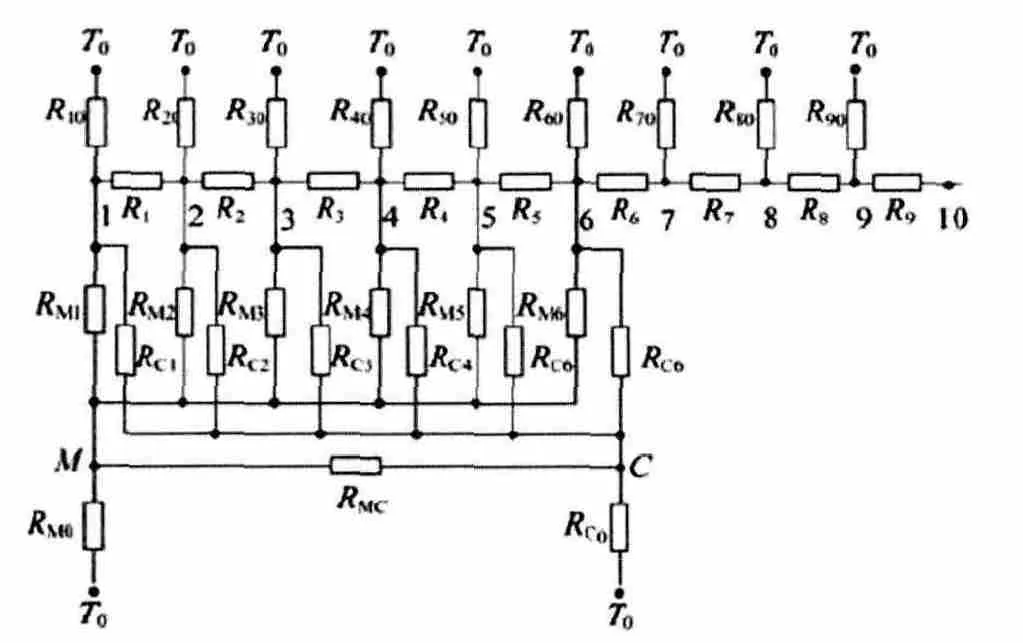

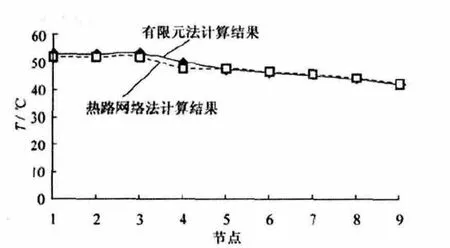

设计紧凑型开关电器可节省原材料,简化加工工艺是节能减排的重要手段。其关键技术是热计算和降低温升,用三维有限元热仿真技术,计算复杂并需要大量的时间,故近年来国内外发展了一种热路网络的热分析方法,既简单又省时,适合于工程应用。西安交通大学用热路网络方法建立的100A接触器主回路结构如图4所示;其设定了10个节点,对应的热路网络如图5所示。仿真结果是否有效在于仿真工作是否严格按国家标准规定的条件进行。在对接触器进行数值热分析时,主回路外接导线的作用也必须考虑。根据IEC标准和国家标准,通过100A额定电流时,连接导线的截面积为35mm2,连接长度为1m。用三维有限元和热路网络两种方法计算获得的各对节点温度对比如图6所示。两种计算结果很接近。

图4 主回路结构

图5 主回路热路网络

图6 三维有限元和热路网络计算结果的对比

2.3 基于MHD电弧数学模型的中间和两侧出气

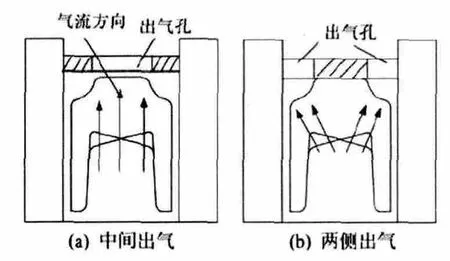

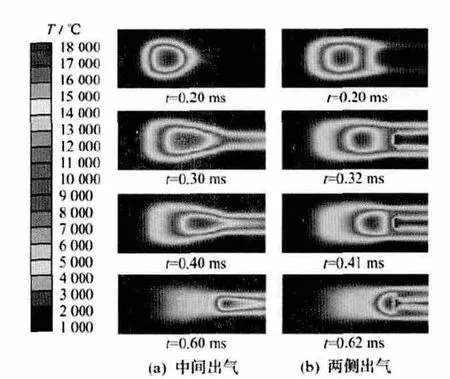

出气口的结构对灭弧室的分断性能有很大影响。目前,塑壳断路器的出气口有中间出气和两侧出气两种结构,两种出气结构气流场方向示意图如图7所示。传统结构采用中间出气的方式,而ABB和西门子产品都采用两侧出气的方式。为了分析两种出气口方式对分断性能的影响,用MHD电弧数学模型进行仿真和比较,两种出气口具有相同的出气口面积,计算模型完全一致。

为了进一步阐明两种出气口在直流分断过程中的差别,电弧电流取DC 400A,两种出气结构电弧运动形态如图8所示。由图8可见,不同出气结构明显影响着电弧的动态过程,尤其在电弧弧柱运动到出气口附近时电弧的形态。传统中间出气口电弧前端呈尖形,并主要集中在灭弧室中间区域,这是由于在出气口处流体受到明显压缩作用;两侧出气结构中,由于气流场的作用,在出气口处电弧呈现向两侧出气口分裂,有利于增大电弧与灭弧栅片和介质的接触面积,增加电弧在灭弧栅片“腹部”的运动。

图7 两种出气结构气流场方向示意图

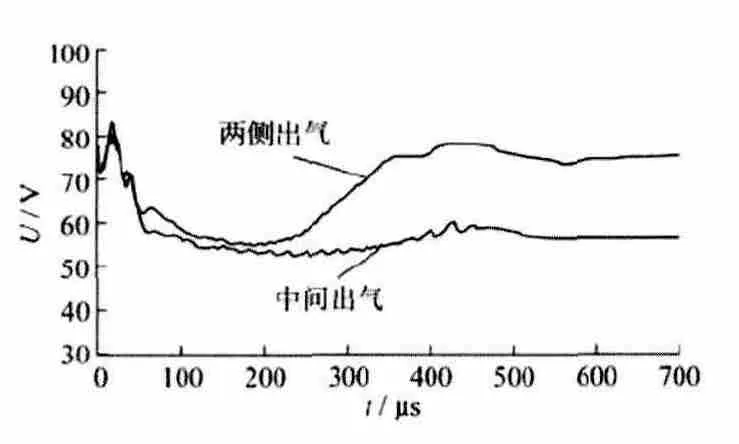

两种出气方式电弧电压随时间变化曲线如图9所示。计算结果表明,两侧出气结构中,在出气口区域,电弧在气流场作用下分裂,弧柱接触介质的面积增大,冷却情况改善,使得电弧电压较中间出气结构电弧电压提高近30%。因此获得更高电弧电压的分断能力。

图8 两种出气结构电弧运动形态

图9 不同出气结构电弧电压随时间变化曲线

2.4 基于链式电弧模型,实现低压断路器的分断特性仿真

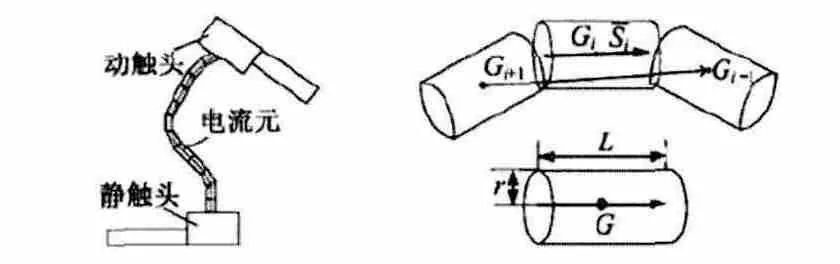

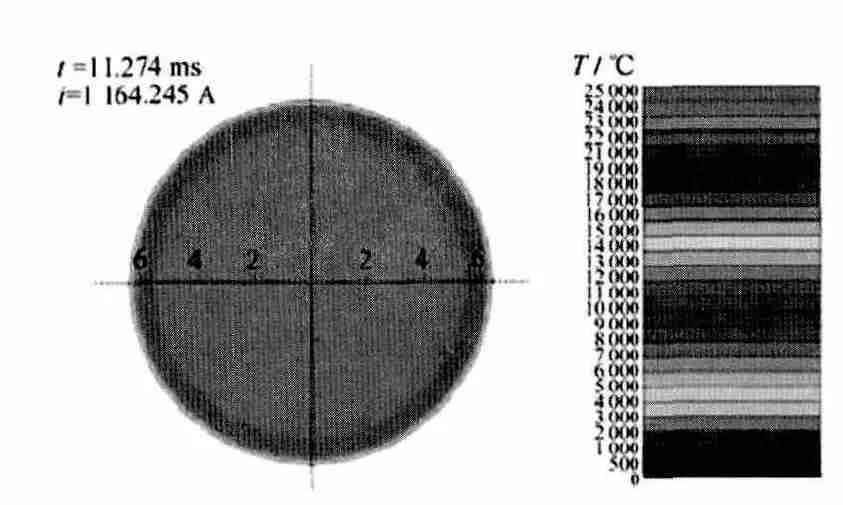

尽管低压电器各个部件特性的仿真已日趋成熟,但由于电弧数学模型的限制,低压断路器分断过程的仿真尚有待于进一步研究。MHD电弧数学模型是当前国内外研究的热点,但由于这种模型目前最高只能在几千安分断电流下仿真,电弧再大就不易收敛,并且这种模型尚不能与触头斥开、机构运动等分断过程的各个阶段相耦合,所以为了实现低压电器分断全过程的仿真,国内外都采用简单的电弧数学模型。西安交通大学采用较为复杂的链式电弧模型。该模型把电弧看成是由许多圆柱形的电流元链接而成,如图10所示。每一电流元受到磁吹、空气阻力和重力作用。在磁场力作用下,各个电流元将以各自速度和不同方向运动,用能量守恒方程来描述每个电流元的电弧特征,采用磁流体动力学求解的控制容积法,可求出电流元径向温度分布,如图11所示。为了模拟电流元的运动过程,对电弧的运动进行控制,如当两个电流元之间距离小于某一限值时将发生短路,链接在其间的多个电流元将消失。电流元与引弧板之间情况也相同。

图10 链式电弧模型

图11

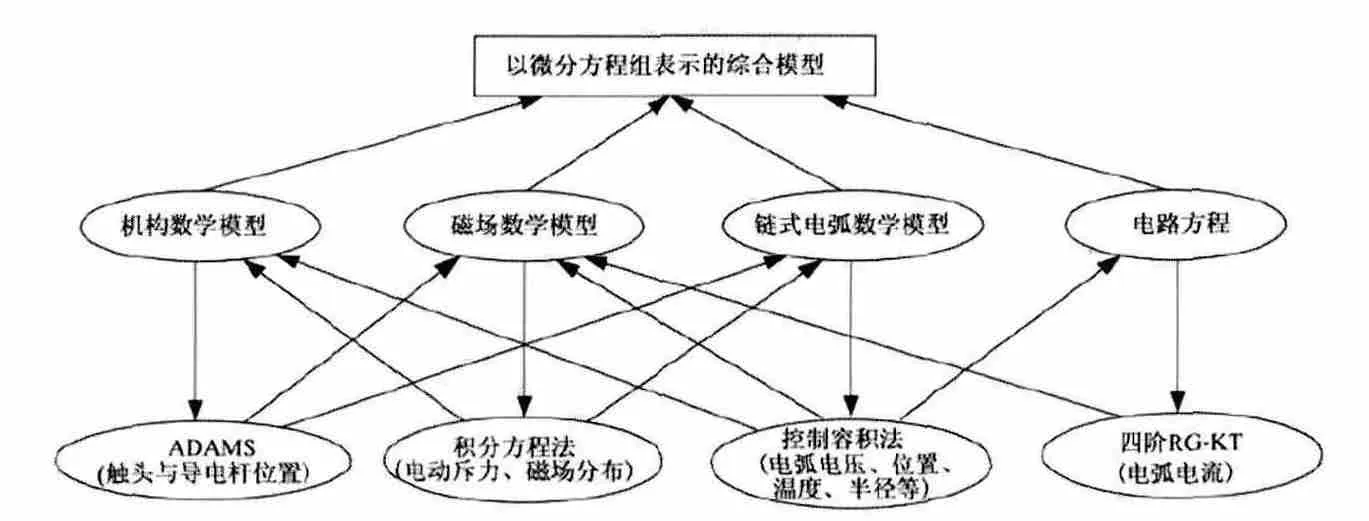

电弧分断的整个过程涉及电路、磁场、操作机构多体动力学、温度、电弧运动等多种物理量的变化,需要进行机械运动方程求解、电路方程求解、灭弧室磁场计算、电弧控制方程求解等多个步骤,而且分断过程中不同物理量之间是相互影响、相互耦合的。考虑这些因素,建立起的各个物理量相互耦合的低压断路器分断特性的综合仿真模型如图12所示。

用上述综合仿真模型对额定电流为250A的两面斥结构塑壳断路器进行分断特性仿真,取其短路电流为10kA,两面斥触头系统的结构特点是在短路电流作用下,动、静触头都能在电动力作用下斥开,提高限流作用。我国多个系列高分断塑壳断路器都采用该结构。

图12

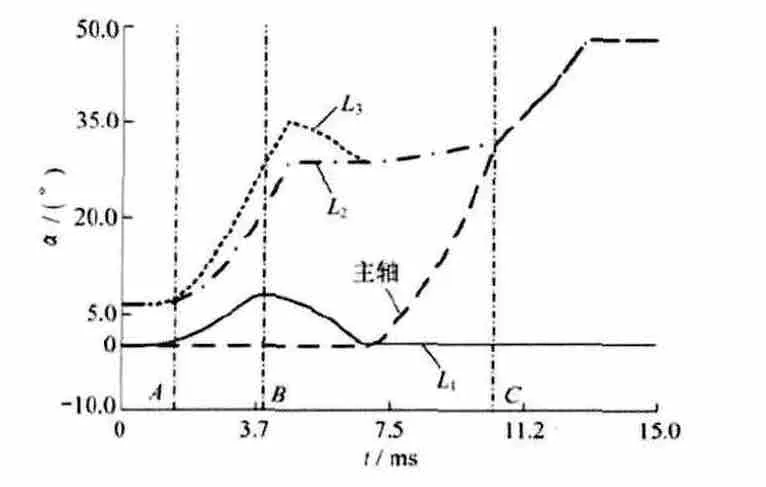

计算得到的动、静导杆以及操作机构主轴在分断过程中的转角α曲线如图13所示。图13中,L1和L2分别为静、动导杆的对地转角,L3为动、静导杆之间的夹角。

图13 分断过程中的动、静导杆以及主轴转角曲线

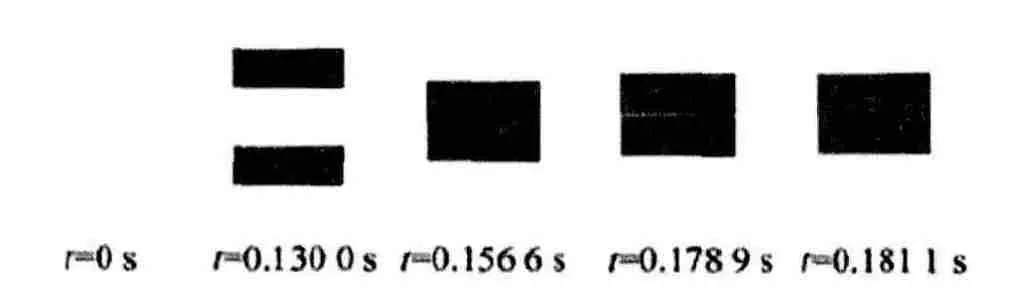

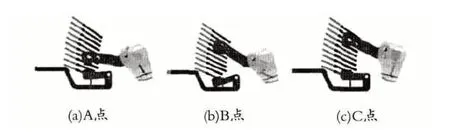

对应图13中A、B、C的3种操作机构的典型运动状态如图14所示。A点表示动、静导杆在短路电流的作用下开始被斥开。此时,由于脱扣器尚未动作,操作机构保持静止状态不动。B点对应静导杆的最大打开位置。操作机构的主轴在C点赶上动导杆并防止其发生回落。在此之前,静导杆已经回落到最初位置。

图14 两面斥开过程中几个典型运动状态

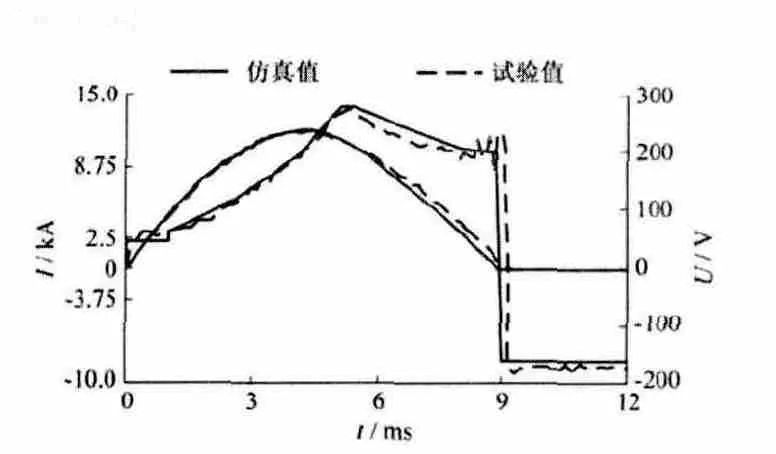

10kA预期短路电流下,通过试验得到的电弧电压、电流波形与仿真结果的对比情况如图15所示。对比仿真与试验结果发现:仿真结果基本能反应试验波形的变化趋势,由此证明了仿真结果的可信性。

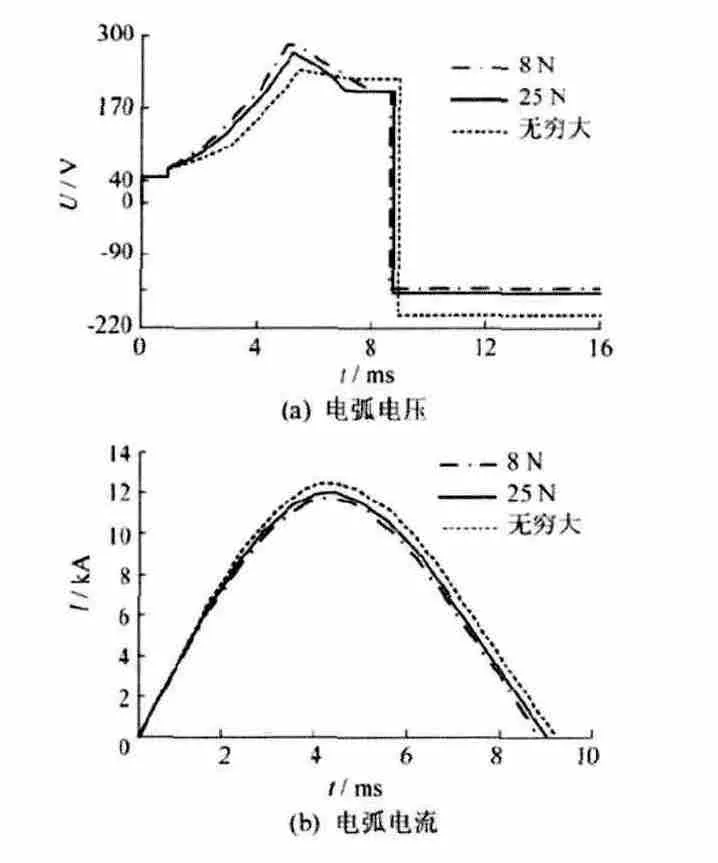

利用建立的两面斥综合模型可以分析各种参数对分断眭能的影响。这里研究静触头压力对分断性能的影响。对同一台断路器取3种不同的静触头压力8N、25N和无穷大(相当于单面斥)。利用前面介绍的方法,计算短路电流为10kA时3种样机的分断电压、电流波形,得到计算结果如图16所示。从仿真的电弧电压波形来看,静触头压力越低,排斥得越快,因而电弧电压也上升得越快,电弧电压峰值也越高。从电流波形看,限流效果也越好,但静触头的触头压力不能小于动触头的压力,否则触头超程不能得到保证。

3 结束语

图15 仿真值与试验值对比

图16 不同静触头压力时两面斥的电弧电压、电流对比

本文分析了低压电器仿真与数字化设计技术的进展及发展趋势,并辅以实例,通过仿真值与试验值的对比,证明了仿真技术的可信性。仿真技术的应用极大地促进了低压电器的发展。

[1]陈德桂.虚拟样机成为开发新型低压电器的关键技术[J].低压电器,2002(6):3-7.

[2]LI X W,CHEN D G,LI Z P,et a1.Numerical analysis and experimental investigation of dynanfic behavior of AC contactors concerning with the bounce of contacts[J].Icice Trans Eletron,2004,E8791-C(8):1318-1323.

[3]NIU C P,CHEN D G,LI X W,et a1.Thermal analysis of AC contactor using thermal network finite difference analysis method[J].Icice Trans Eletron,2008,E91-C(8):1286-1291.

[4]CHEN D G,DAI R C,LI X W.Effect of different vent comfigurations on the interruption performance of Arcchamber[J].Icice Trans Eletron,2010,E93-C(9):1399-1403.

[5]JI L,CHEN D G,LIU Y Y,et a1.Research on contactforce pairing of MCCB with double repulsive contactstructure[C]∥Proceedings of the 55thIEEE Holm Conference on Electrical Contact,Vancouver,Canada,2009:243-249.