杨雪林

(江苏京源环保股份有限公司)

1 工程案例简介

本工程案例定义为A工程,A工程是一火力发电厂,位于海边,3台锅炉,配1套干法脱硫脱硝装置对烟气进行处理,整个脱硫脱硝装置主要分为主体装置(净化、再生、储罐区域)、制酸区域、氨站区域、制氮区域、配电间区域。脱硫脱硝归属于化工装置。

2 供配电系统安全设计

2.1 可靠的供配电方案设计

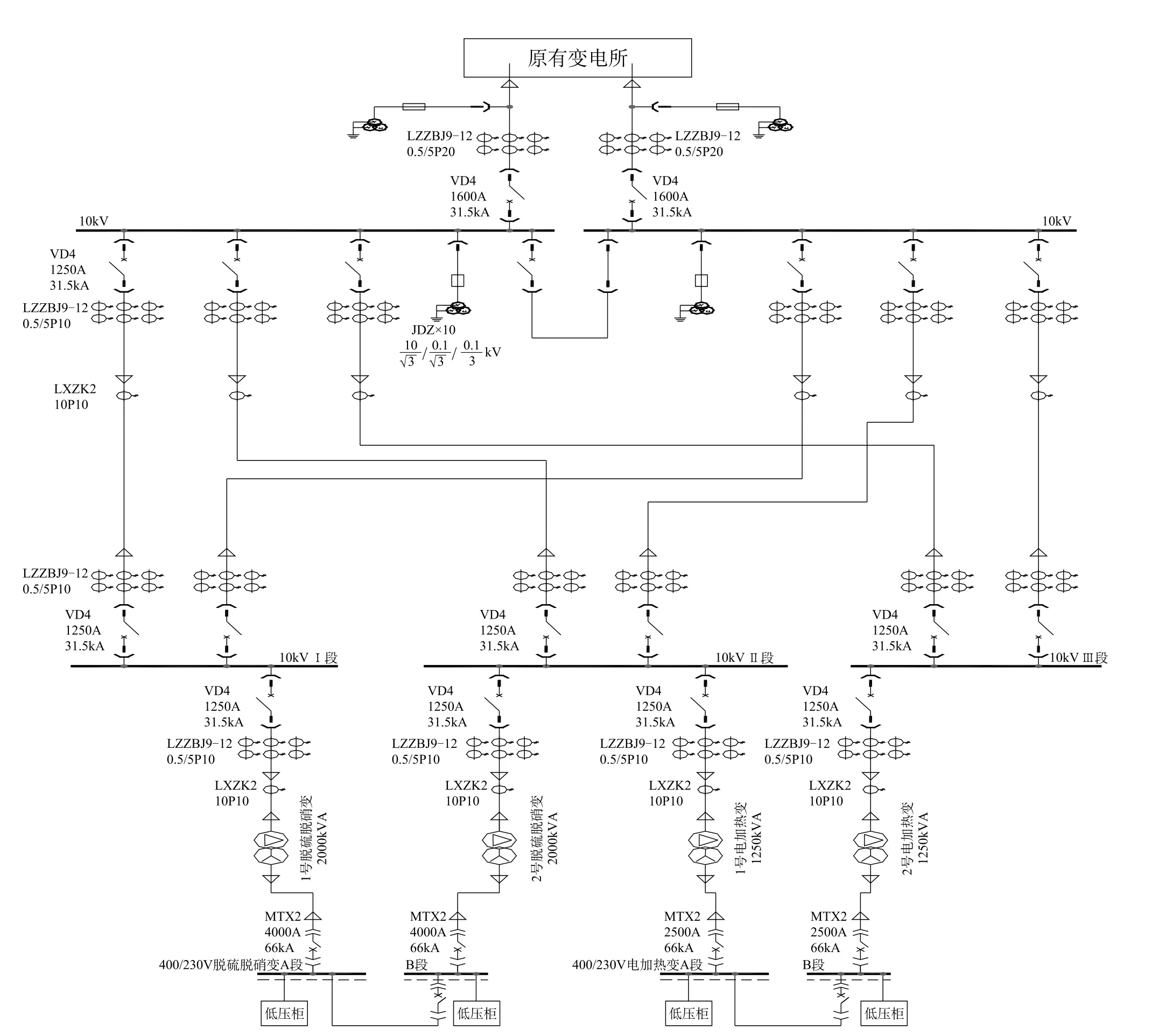

脱硫脱硝装置是烟气处理的核心,其中有易燃易爆有毒气体参与反应,突然停电会导致较大经济损失,影响企业的正常生产运营,为了保障企业连续、安全、稳定生产,整个装置主要负荷划分为二级负荷,部分重要负荷划分为一级负荷中特别重要负荷,因此,对整个装置的供电采用双回路线路供电,确保一路电源故障另外一路电源不受影响,电源分别引自原厂房10kV高压配电间不同母线段。本套装置分两部分负荷,其一为脱硫脱硝变负荷,计算负荷1320kW,变压器选2000kVA干式变两台,其二为电加热变负荷,计算负荷为1000kW,变压器选为1250kVA干式变两台,变压器选择原则为留余量20%,确保安全稳定运行。

厂房锅炉发电机机组3套,厂主变电所为10kV双母线,双母线自动切换,下级为厂配电间10kV,三段母线,实现全互锁切换。脱硫脱硝装置四台变压器配四台高压柜,并于三段母线上,脱硫脱硝变引自I、II段母线,电加热变引自II、III段母线,电源引至脱硫脱硝低压配电间,脱硫脱硝装置所有负荷均为低压380V,低压配电间集中供电至各用电设备。整个高压系统采用先进综合电力自动化系统进行监测控制,确保稳定安全运行。

脱硫脱硝低压配电间采用单母线分段型式,每段母线带50%总负荷供电,当某段进线故障,母联自动切换,使得另外一路电源自动承担100%总负荷供电,确保整个装置不停电。一工一备用电设备分别在不同母线进行供电,非变频较高功率电动机采取软启动控制。A工程脱硫脱硝安全供配电单线图如下图所示。

2.2 应急电源与应急照明设计

A工程仪表及控制系统的用电负荷属于一级负荷中特别重要负荷,这类负荷当供电中断时,为确保安全停工及处理事故,不致造成设备损坏和人身伤害事故,不致造成重大经济损失,需要设置UPS,且要求不间断供电时间为30min;视频监控及火灾自动报警系统均由UPS供电。UPS设手动旁路开关,当主路失电时,自动切到蓄电池回路,当蓄电池回路不满足条件时,自动切到旁路运行,后备时间选择30min,确保持续供电要求,保障特别重要负荷持续运行需求。

应急照明分为备用照明和疏散照明,备用照明供消防作业及救援人员继续工作的照明,例如消防控制室、自备电源室、配电室、消防水泵房、防烟及排烟机房、电话总机房等;疏散照明供人员疏散,并为消防人员撤离火灾现场的照明。配套设置疏散指示标志灯。A工程在控制室、配电室等主要场所设置应急照明和疏散指示标志灯,照明时间大于90min,确保火灾危险情况人员安全疏散。

2.3 可靠的控制系统设计

图 A工程安全供配电单线图

A工程脱硫脱硝系统新增10kV开关柜,其微机保护装置采用先进的保护装置,与原10kV变电所综合自动化系统组网通信,该系统集保护、监控、通信于一体,具备保护的独立性和功能的完整性,配置灵活,结构简单,维护方便,友好的人机界面。脱硫脱硝装置用到的四台变压器配置微机综合保护装置,将信号上传于综合自动化系统,确保供配电安全。

电动机保护动作信号接入DCS系统中,由DCS系统实现用电设备的联锁、远程控制及故障报警,同时通过DCS系统对低压电气设备的运行状态进行集中监视,微机综合保护装置分散安装于开关柜内,所有接触器状态信号、电气事故信号等均送入DCS系统。脱硫脱硝一体化控制系统将实现自动对有关参数进行扫描和数据处理,定时制表,参数越限时自动报警和打印,根据人工指令自动完成各局部工艺系统或辅机的程序启停,当系统发生异常或事故时,通过保护、联锁或人工干预,使系统能在安全工况下运行或停机,完整严谨的控制程序设计,实现设备的安全控制。

3 防雷接地设计

A工程氨站划分为第一、二类防雷区,设置接闪杆,其他建筑按照第三类防雷建筑设计防雷。为防雷电波侵入,电缆进出线在进出端将电缆的金属外皮、钢管等与电气设备接地相连,低压电源线路引入的总配电柜处装设Ⅰ级试验的电涌保护器等。易燃易爆储罐均单独做防雷处理。将工作接地、保护接地、防雷接地、防静电接地统一采用同一接地装置,接地网接地电阻做到1Ω及以下,且与原厂主接地网多处连接,充分利用各设备基础内的钢筋作为自然接地体,再敷设必要的人工接地极,以满足接地电阻值的要求,依照规范,对所有要求接地部分均可靠接地,如所有电气设备外壳、开关柜接地母线、金属构架、电缆桥架、金属箱罐及其他可能事故带电的金属物等等。固定设备 (塔、容器、机泵、换热器、过滤器等)、储罐、管道系统等均做防静电处理。整个装置进行全面等电位联结。

4 爆炸危险区域电气设备设计

干法脱硫脱硝工艺需向净化塔喷氨水除去氮氧化物,氨站是氨水的供给站,其中,氨气属于易燃易爆气体,为保证氨站安全稳定运行,进行爆炸危险区域划分,据此对电气设备进行选型,以满足氨站防爆要求。针对A工程做如下设计。

1)氨站单元主要释放源为阀门和法兰等,释放源等级为二级,释放介质为NH3(ⅡA级T1组),相对密度0.6。

2)可燃物质轻于空气,通风良好且为第二级释放源的主要生产装置区,当释放源距地坪的高度不超过4.5m时,以释放源为中心,半径为4.5m,顶部与释放源的距离为7.5m,及释放源至地坪以上的范围划为2区。

3)卸氨池和污水池等的液体表面至地坪的范围划为1区,1区外及池壁外水平距离半径为3m,地坪上高度为3m的范围划为2区。

4)以槽车密闭式注送口为中心,半径为1.5m的空间或以非密闭式注送口为中心,半径为3m的空间和爆炸危险区域内地坪下的坑、沟划分为1区。

以槽车密闭式注送口为中心,半径为4.5m的空间或以非密闭式注送口为中心,半径为7.5m的空间以及至地坪以上的范围内划分为2区。

5)低温液化气体储罐堤高(H)小于储罐到堤的距离(x),按“堤高小于储罐到堤的距离之爆炸危险区域大样图”划分。以释放阀为中心,半径为1.5m的范围划为1区;储罐外壁4.5m半径的范围划为2区。

6)爆炸危险区域内所选电气设备防爆等级不低于ExDⅡBT4。

5 火灾自动报警系统及视频监控系统设计

火灾自动报警系统由火灾自动报警系统控制器、点型自动感烟感温探测器、火灾手动报警按钮、缆式线型感温探测器及相应的缆线组成。

针对A工程,在脱硫脱硝系统全面设置火灾自动报警系统,用来警戒整个工厂,使火灾在引燃阶段或早期得以发现并及时报警,这是企业安全生产的重要手段之一。将火灾自动报警系统控制器设置在原控制室内,低压配电室及其电缆桥架和电缆沟内分别设置点型感温感烟火灾探测器和缆式线型感温探测器,同时配备手动报警按钮和声光报警器;在净化再生储罐装置、制酸装置、空压站、管廊等单元的主要通道和消防通道旁,设置现场火灾手动报警按钮。本系统能在发生火灾后第一时间识别到火灾,并迅速将火灾报警信号发送到控制室,使人员及早知晓火情,引导人员尽快逃生,同时,联动控制与之相连接的灭火消防设施,及早调动各类消防设施发挥应有作用,最大限度预防和减少建筑物或场所的火灾危害。火灾自动报警控制器接入全厂火灾报警主机。氨站单独设置一套可燃气体探测报警系统,与全厂火灾报警主机相通讯。

为提高A工程生产效率和管理水平,及时发现和排除生产事故隐患,依据标准,在以下场所设置监控点:

1)环境恶劣、对人身有伤害的生产岗位和场所,如氨站有毒气体场所。

2)在生产运行状态下需要随时监视的设备和仪表等,如制酸区。

3)其他需要进行安全监视的场所,如空压站、储罐、净化再生区。

6 结束语

对电气安全设计进行了全面的总结分析,提出了各种电气安全设计方案及内容,电气安全设计是装置安全稳定运行的前提,为避免或降低生产事故提供了保证。针对A工程所做的电气安全设计,取得了良好效果。随着现代工业发展,为满足干法脱硫脱硝工艺的需求,给电气提出了更为严格的电气安全设计要求,希望本文可以提供一些电气安全设计参考。