杜来会 房新栋 程 飞 张 勇 杨 昊 张培龙 王福刚 孙长群

(华电福新安徽新能源有限公司)

0 引言

能源问题一直是全世界所关注的焦点问题,使得人类把目光投向了新能源领域,包括风能、太阳能等。随着国家大力支持新能源的政策,中国风电技术快速发展,越来越多的风电接入到电力系统中,由于风电场集电线路特殊的运行模式,风电场的随机、波动特性、故障测距等一系列问题给传统的电力系统动态经济调度带来了新的问题挑战。就故障测距而言,由于目前电力系统采用的故障测距多为阻抗法测距,而风电场集电线路构成较为复杂:一、线路中存在较多风机;二、由于线路走廊的问题,大部分集电线路采用电缆架空混架构成,因此传统的阻抗法在风电场集电线路中测距经常定位存在较大偏差,依据传统测距方法,风电场运维人员难以快速、精确查找故障点,无法排除现场故障,会导致风电场被迫停运,更有甚者引发风电场脱网现象,因此一种有效的风电场故障测距手段显得极为重要。近年来随着小波变换和希尔伯特黄变换等一系列数据处理方法的成熟应用,行波法故障测距开始逐渐为大众所接受。

文中以行波法测距为背景,详细介绍了行波传输理论和行波法定位的优势。描述了完整的故障采集、监测、计算、反馈系统,通过大量的仿真实验和现场的挂网实验证明了此系统的稳定系和优越性。

1 行波法测距

行波法于20世纪40年代提出,经过大量学者的研究和实践利用,结合现行的小波包变化和高精度采样的GPS技术,目前已可成熟应用于输电线路故障定位。现代行波测距法只要有单端法、重合闸法、广域行波信息网络法、双端法。以下分别从四个方面介绍行波法测距在风电场集电线路中的应用。

1.1 单端法测距

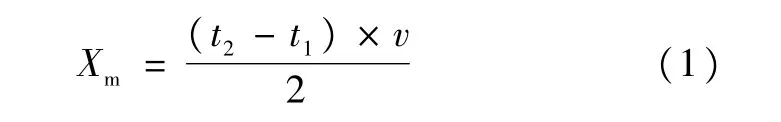

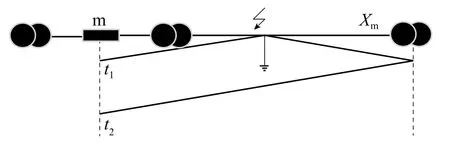

单端法测距主要是采用入射波和反射波进行故障测距,其故障测距原理如图1所示,故障测距公式如式(1)所示,主要利用故障点第一次到达设备的时刻和监测到故障点变电站反射波来进行故障的精确定位:

图1 单端法测距

单端法测距相对较为简单,只需要一台设备对线路进行监测即可,但是由于单端法测距针对于故障距离变电站较近时可能存在波头难以提取、线路存在多故障点时无法精确定位等问题,因此单端法故障定位采用的较少。

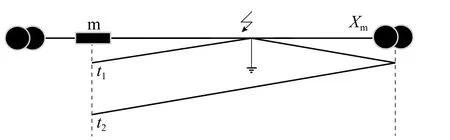

1.2 重合闸法测距

重合闸法故障测距有多种测距方式,以下只以一种为例对重合闸法故障测距进行说明,重合闸法测距是指在发生故障后,站内进行重合站动作,在永久性故障时站内发出的行波遇到永久性故障点在变电站与故障点之间来回折反射,其测距原理如图2所示,测距公式如式(2)、式(3)所示:

图2 重合闸法测距

重合闸法故障测距是基于单端测距原理上的一种延伸测距方法,通过验证已知距离Xb,来推算Xm。但是由于重合闸测距的方法行波是从变电站发出,因此稍稍异于单端测距法,主要针对重合闸失败的测距方法,此方法在重合闸成功时没办法成功测距,故障点消失时,变电站行波无法进行折反射。因此也极少采用此类方法进行故障测距。

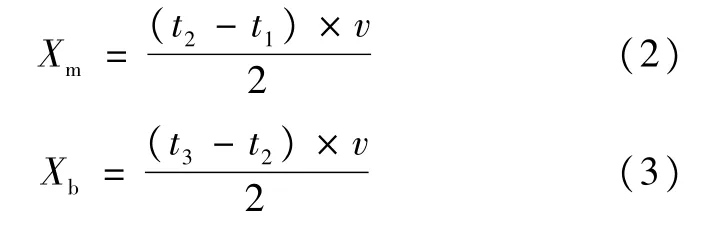

1.3 广域行波信息网络法

广域行波信息发测距是指利用网络算法进行故障测距,其故障测距原理如图3所示,是指采用跨变电站进行折反射的行波进行故障的精确定位。

图3 广域行波信息网络测距

由于广域行波信息网络法测距是沿用其他线路终端进行测距,而中间跨越变电站,由于行波在传输的过程中受到变电站影响,因此此类测距方案测距精度较差。

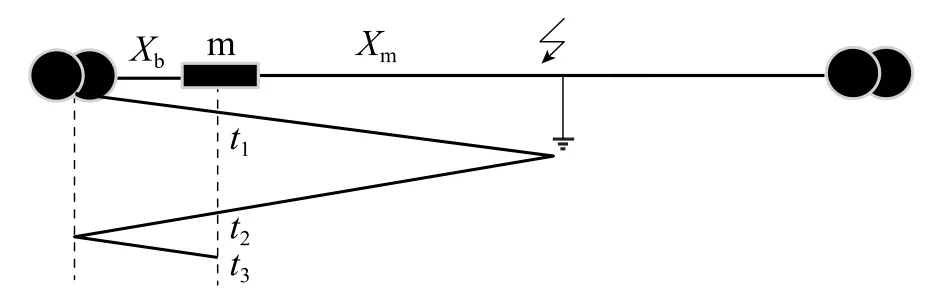

1.4 双端法测距

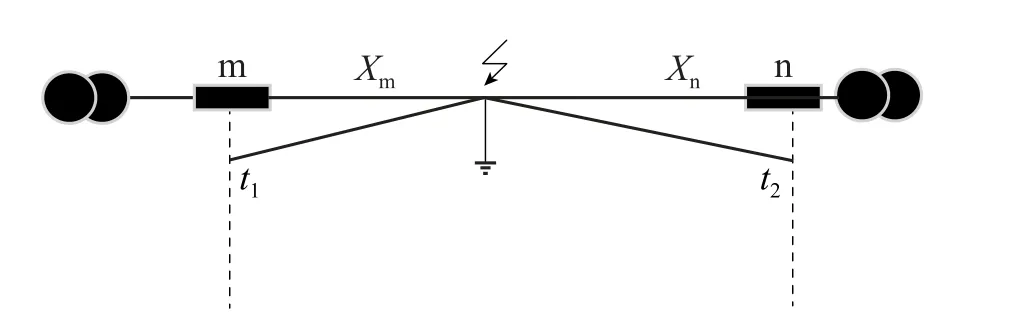

如图4所示,在线路中固定位置安装行波监测终端,m、n为行波监测终端,当线路发生故障时,行波到达终端m的时刻为t1、行波到达终端n的时刻为t2,由于终端m、n的之间的距离L已知,Xm为故障点距离设备m的距离,Xn为故障点距离设备n的距离,Δt为t1、t2时间差,结合高精度GPS时间差可对线路进行故障精确定位,可准确高效的计算出故障点距离设备两边的距离。距离测算如式(4)~式(6)所示,在两设备(m和n)之间的距离L固定的情况下,对行波法故障测距精度产生影响的因素为终端监测的时间差Δt和行波在风电场集电线路中传播的速度v,用高精度GPS对时,可实现风电场集电线路故障精确定位。

图4 双端法测距过程

双端法行波测距由于操作简单,受外界影响因素较小,因此基于行波电流的双端法成为主流的故障测距方案,本文主要围绕双端法电流行波故障测距进行风电场集电线路故障精确定位。

2 系统设计

2.1 系统总结构

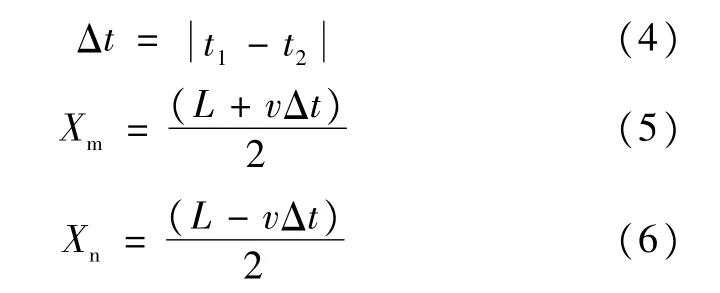

根据以上测距公式和监测信号方法,设计了一套双端法行波测距,系统总结构如图5所示。

图5 系统总结构示意图

提出了一种风电场集电线路双端法行波测距,由于风电场环境特殊,提前做好合理的安装方案。当设备采集到风电场集电线路上的信号时,先给传感器,传感器经过A/D转换给单片机,此时单片机会对信号进行低通滤波和高通滤波:低频信号为工频信号,利用工频判定线路是否跳闸,若为误报则直接判定,输出为无用信号,若为跳闸则继续进行故障自动诊断,则继续读取行波进行故障判定;高频信号为行波信号,结合工频信号为跳闸信号,采用式(7)~式(9)算法进行故障的波形处理,采用式(10)、式(11)进行故障的自动诊断测距,最终反馈故障情况信息给用户客户端。

2.2 系统组装

风电场故障监测终端包括STM32系统、电压传感器、电流传感器、4G通讯模块、7V备用电源、面板采用太阳能电池板,可在线路风能不足的情况下实现设备的太阳能取电,针对不同大小的线径采用不同的线夹进行固定,线夹可以保证设备不会出现舞动的情况,也无伤于导线。具体外观如图6所示。

图6 风电场集电线路故障检监测装置

3 试挂网数据

3.1 安装概况

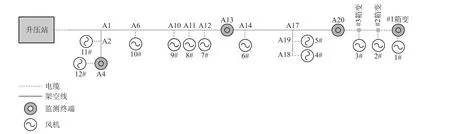

本文以某风电场安装了分布式故障监测装置为例,本线路结构如图7所示。

图7 风电场集电线路故障监测装置安装概况

本风电场为架空电缆混架,存在12台风机,2条T接支线,分别位于A1、A17,风机上网线为电缆,从#1号箱变出口处到A20为电缆,根据线路特殊结构制定了以下安装方案,分别将风电场智能监测装置安装于#1箱变、A20、A13、A4处。本线路安装情况视现场而定,具有较高的灵活性,由于#1-A20段电缆较长故障较多,因此在此段电缆双端都安装了风电场智能监测装置,此安装方案可实现全线故障精确定位。

3.2 故障概况

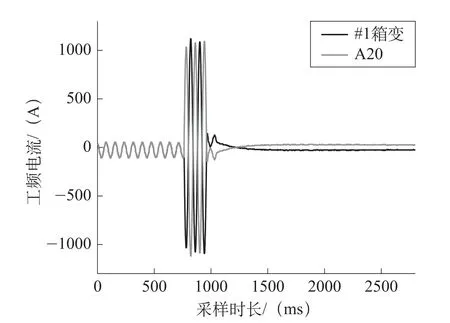

风电场智能监测装置在安装后,线路于2019年7月24日线路发生跳闸,速断保护,断路器动作,全线停电。风电场智能监测装置检测到分闸工频后快速对线路做出故障判定:利用零序电压法可快速判定故障区段处于#1箱变和A20之间。故障时刻工频电流图如图8所示。

图8 故障时刻工频电流图

由于风电场集电线路故障跳闸为双电源模式,故障监测设备统一朝向升压站,因此,故障时故障短路电流方向相反的为故障区间,由故障时刻采集到得分闸工频电流可知故障位于#1箱变和A20之间。

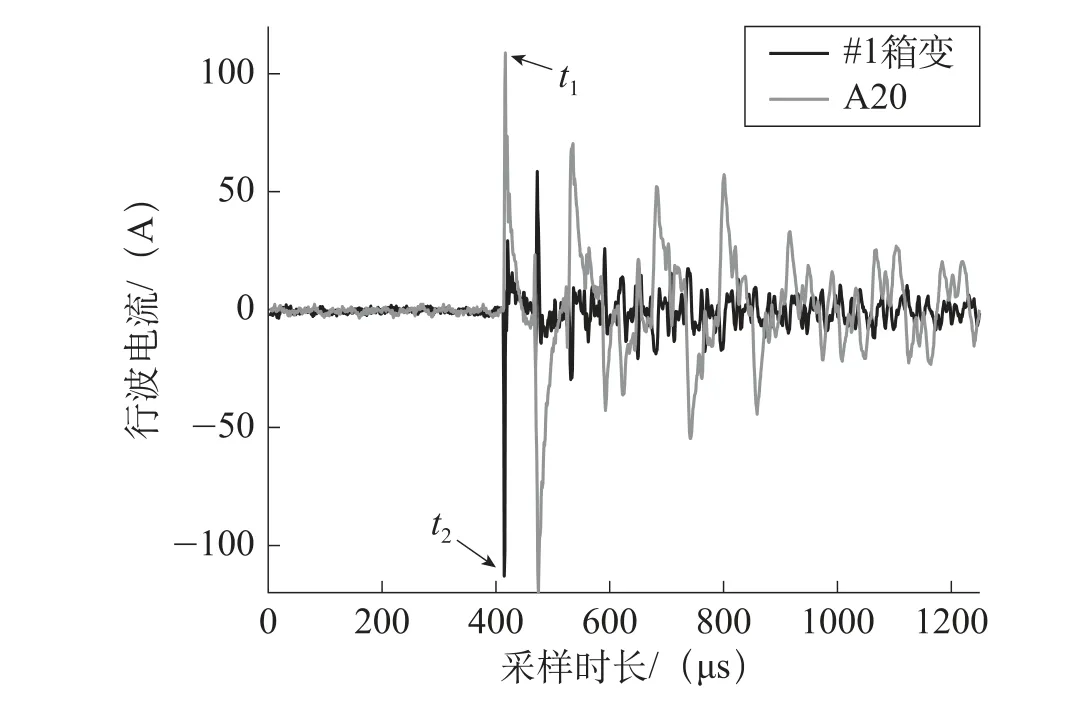

对比如图9所示的故障时刻行波电流图亦可发现故障时刻行波电流方向相反,因此故障位于#1箱变和A20之间,利用小波包变换求出故障时刻行波电流模极大值,此时利用模极大值可以求出故障行波达到两设备之间的时间差Δt,利用式(1)~式(3)中关系可求出故障点距离#1大号方向559m为电缆中间接头,现场运维人员快速赶到此处,最终巡线结果为距离#1大号方向559m处,实现快速0误差故障定位,实现快速故障清除,减少线路被迫停电时间,实现经济效益。

图9 故障时刻行波电流图

3.3 历史故障数据

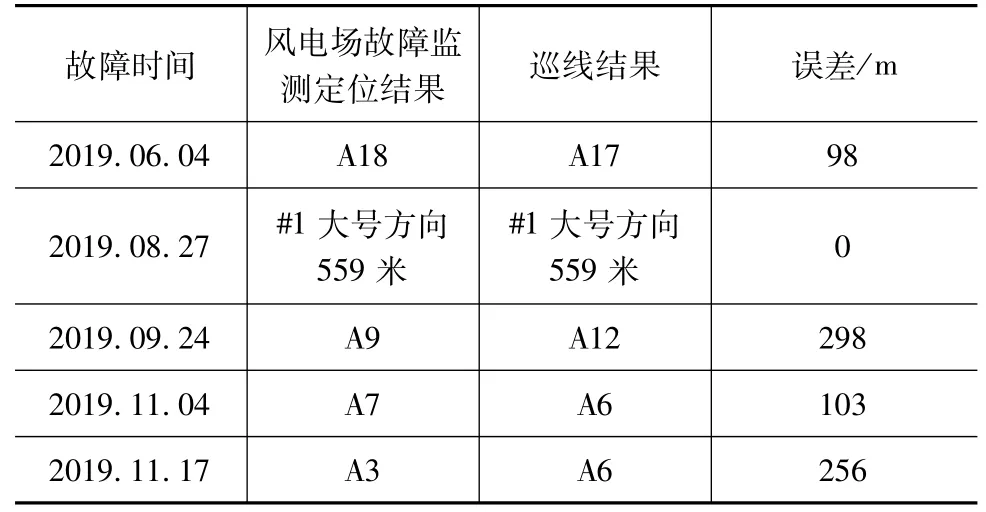

此风电场线路安装风电场故障监测装置后,线路发生多次跳闸,利用分布式检测装置对现场故障进行故障精确定位,巡线结果与故障对比如下表所示。

表 历史故障与巡线结果对比

利用历史故障进行对比发现,利用分布式检测装置可以快速检测故障的同时也能定位精准,每次精确定位误差小于等于300m,可实现现场故障的快速清除,同时无论故障处于主线、支线或者电缆任何位置,只要安装配置得当即可实现故障的精确定位。线路定位结果误差满足故障定位需求。

4 结束语

1)双端法行波故障定位适用于风电场集电线路故障监测。

2)由于风电场特殊的线路结构,风电场故障监测系统需合理配置安装方案。

3)基于风电场故障监测系统的行波波头问题,采用小波包处理问题,采用行波在风电场集电线路中的经验传输波速,可实现误差小于等于300m的风电场线路故障精确定位。