付高见 沈思贤 涂 攀 张继军 朱 岩 李 昆 陈长健

(华润电力(仙桃)有限公司)

0 引言

截止2022年,我国火力发电量占比在70%左右,仍然占据我国能源市场的主导地位。对火力发电企业来说,燃料占发电总成本的70%以上,燃料管理已经成为火力发电企业日常管理中一项重要的内容和环节。燃料管理需要收集和统计入厂、入炉煤验收数据以及燃料的储运等信息,以此分析燃料验收、储存和使用情况,进而实施针对性的管理工作,传统燃料验收工作主要靠人和机器来完成操作,采样、制样、化验等验收环节人工参与度较高,工作效率低,且很难实现全流程不留死角的监控,无法保证相关材料的验收公正性和准确性[1]。因此,全国大型发电企业都在加大投入力度,通过构建燃料智能化管理系统,以期解决燃料管理中的难点痛点,然而,截止到目前真正实现全自动、智能化燃料管控的企业屈指可数,主要问题集中在验收基础层设备分散、品牌复杂、通讯协议多样化,加大了构建智能管控系统的难度。本文以某2×660MW 新建机组燃料智能采制化工程为例,构建基于DCS控制的燃料智能采制化管控系统,使用全新的智能化管理技术,在燃料的采制化过程中完成集成化的布置,试图通过研究模块化、标准化的构建过程,为火力发电企业提供一个可复制的参考样本。

1 设计思路

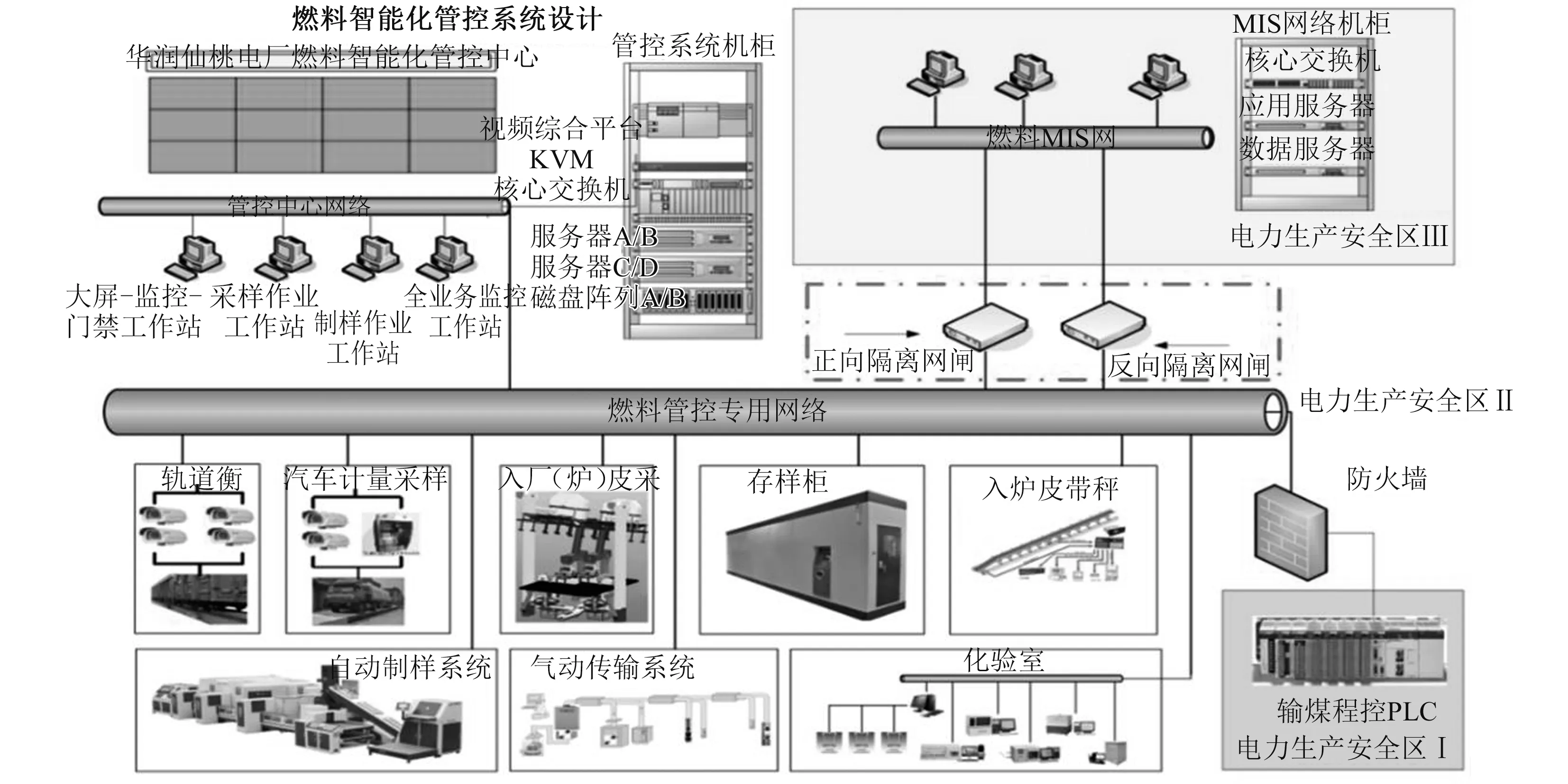

基于DCS控制的燃料智能化管控系统按照“功能模块化、信息集中化、控制分散化”设计原则,构建管控运行系统及分布管控运行系统,通过管控系统对基础设备层实施直接控制、实时数据采集和交互,对燃料全过程数据在线实时监控,做到各环节数据不落地,实现燃料全过程的智能化管控[2]。燃料智能化管控系统如图1所示。

图1 燃料智能化管控系统设计图

通过各个分布数据采集控制模块对计量设备仪表(汽车衡、轨道衡、皮带秤)、采样机、制样机、气动输送设备、存查样设备、封装打包及分选开盖设备、化验室设备、视频监控设备、门禁设备、输煤程控等进行实时数据采集、分析及处理,并根据管控中心作业指令进行设备工作流程改变、设备工作参数改变及设备启停。

通过各分布数据采集控制模块集成的统一接口控制服务器与现有燃料信息系统无缝对接,完成对燃料入厂和入炉的计量、采样、制样、传输、存查、化验等各环节设备的控制和监管,融合燃料全过程信息系统,实现对燃料智能化设备运行情况及参数的实时监视和异常报警。

建立标准接口服务器,针对燃料信息管理各个业务流程对所有业务环节涉及的设备进行联网,并预留未来扩展软硬件设备接口,通过设备控制模块与各个设备进行集成,实现对入厂和入炉的计量、采样、制样、称重、输送、存样、取样、封装、化验、视频、门禁等设备远程控制和控制流程信息的提取和集成。

利用计算机自动控制和网络信息技术,对燃料智能化设备实现四遥(遥信、遥测、遥控、遥视),建立燃料及运行设备远程控制模块,实现远方遥控操作和在线状态监测。同时对煤样输送、煤样管理、燃料信息、视频门禁、化验室网络等系统进行整合,在输煤集控室(管控中心)集成为统一的监视控制平台,实现对设备的远程集中管控,采制化工作的监督等,并将相关数据上传至管控中心进行统一存储,以实现数据分析及跟踪。

2 燃料智能采制化管控系统构建

燃料智能采制化系统包含燃料运输、采制样品管理的现场运行和自动化生产管理,可细分为入厂、入炉煤采制化样品管理过程中的批次、编码、采样、制样、样品存取、化验、监督抽查等现场作业业务管理[3-4]。

2.1 样品采制化运行管理

(1)批次管理模块根据火车煤录入信息,结合车号识别系统,形成批次并生成批次编码,入厂计量数据自动传输,系统内置编码管理体系,自动生成人工采样码、制样码、化验码等过程编码,同时也能实现自动采制样的编码。

(2)采样管理模块根据不同煤品种和调运计划自动生成采样方案,并对采样点、子样数量等参数进行合理配置,与燃料智能采制化管控系统建立数据接口并指导采样工作。

根据待采样来煤重量或者批次信息,自动计算当前批次或采样单元的留样量,经集中管控系统,通过数据接口推送到对应采样设备。采样后的结果信息,经管控系统通过接口反馈到本系统形成完整采样单,采样单内容应包含采样编码、采样时间、样重等信息。

(3)原煤样转运管理模块根据采样机采样完成的指令,经集中监控系统推送至原煤样转运系统设备。将原煤样转运系统设备执行情况接入并存储记录。

(4)制样管理模块在批次煤样转运完成后,全自动制样装置对煤样进行自动制样、封装,并自动完成煤样的编码匹配,匹配成功/失败后都会将结果状态反馈给管控系统,管控系统再将结果传回业务管理系统。全自动制样装置完成制样任务后,其制样后的结果信息会反馈到集中管控系统。

人工离线制样模式功能包括制样单创建、制样单据打印、制样条码打印等。自动生成全自动制样装置工作台账:包含值班人员、当前批次入料量、一级入料缩分比、弃料量、3mm留样量、0.2mm留样量、烘干状态及各环节时间记录等信息。

(5)存样管理模块记录智能存样柜存样结果,通过接口上传到业务管理系统进行存储,对煤样存储进行时间定义,并对到期煤样提前进行提示,自动生成弃样指令,经管控系统下达给智能存样柜执行弃样操作。

(6)取样管理模块根据需要在系统生成取样指令,将指令信息经监控系统下达给气动传输系统及智能存样柜。气动传输系统及智能存样柜根据收到的取样指令进行取样操作,记录操作结果。操作结束后将取样操作结果经管控系统通过接口上传到业务管理系统。

2.2 化验网络管理模块

化验仪器实现联网运行管理,化验数据可自动采集、自动传输。化验原始记录、化验报告自动生成,数据自动上传,并实现网上审批。采用条码(二维码及芯片)打印和扫描,实现便捷录入,可减少人工录入的失误。对条码(二维码及芯片)内容进行加密,可加强数据安全性,防止数据泄漏。采用B/S与客户端专用服务进程结构实现功能,可跨平台操作。

2.3 采制化三级编码系统

采制化采取三级条形码编码管理。一级编码为送样编码,用于将原煤样桶送达制样室;二级编码为制样编码,用于制样室;三级编码为化验编码,用于化验室。在采样、制样、化验、入炉和监察环节的编码,采用条形码的方式,并对条码进行加密,防止工作人员泄漏编码信息。系统接样人员只能看到加密后的条形码,防止人为的干预。

燃料智能管控系统与ERP、燃料信息系统、汽车衡、轨道衡系统进行数据对接,采样、制样、样品编码对应关系数据,由燃料ERP系统生成统一编码,燃料智能管控系统直接调用编码,燃料智能管控系统将采样、制样信息写入中间表,由燃料信息系统/ERP读取。

通过采制化编码管理系统保证整个采制化流程的严肃性和保密性,使得整个燃料验收流程对电厂、供煤单位、监督人员都是透明的,为电厂入厂煤公平验收、公平计量提供技术保证。以编码的形式完成采样、制样、化验3个信息流程,借助信息化技术,减少操作步骤,提高工作效率,减少人为操作因素,建立客观、公正的检测管理系统。

3 铁运煤接卸智能化管控系统构建

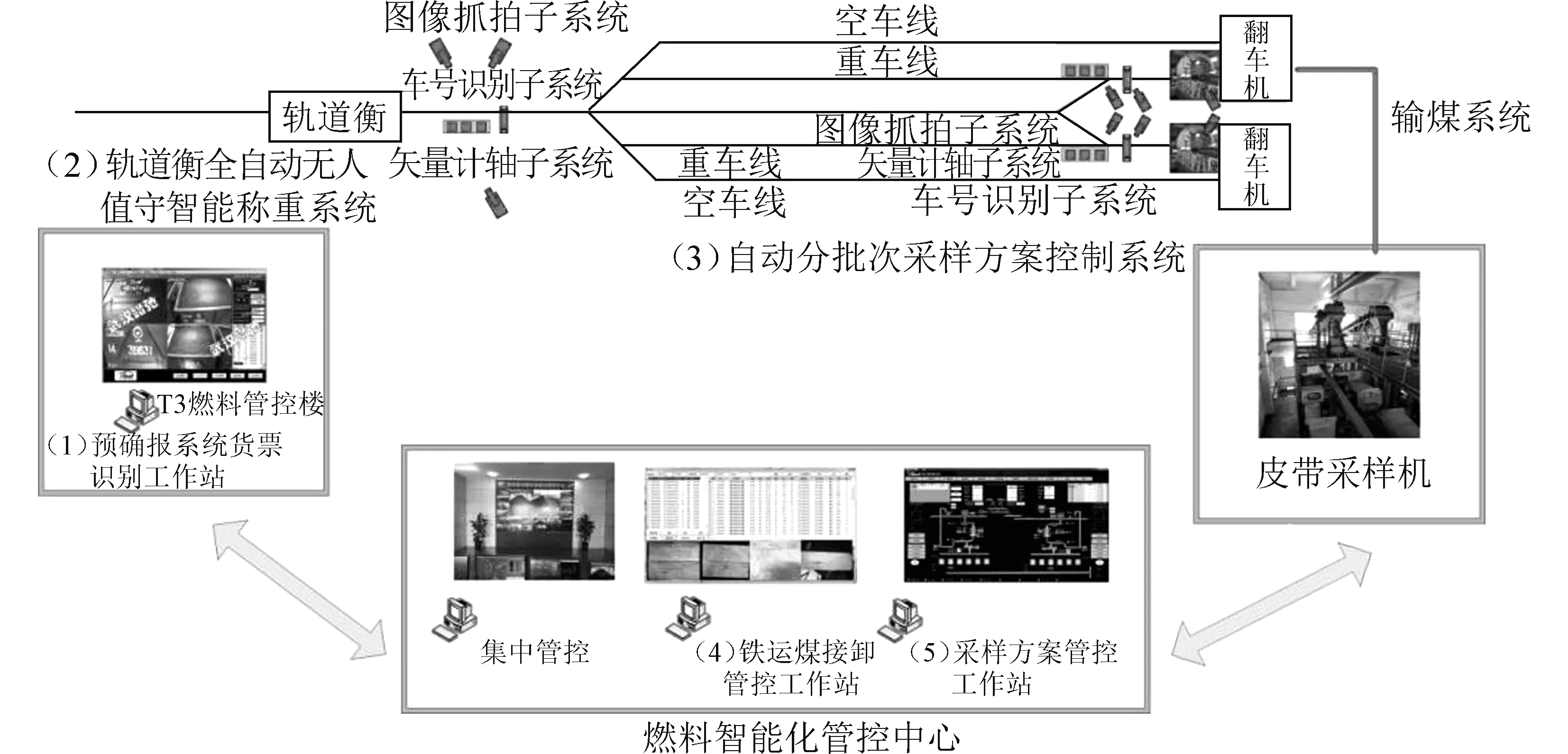

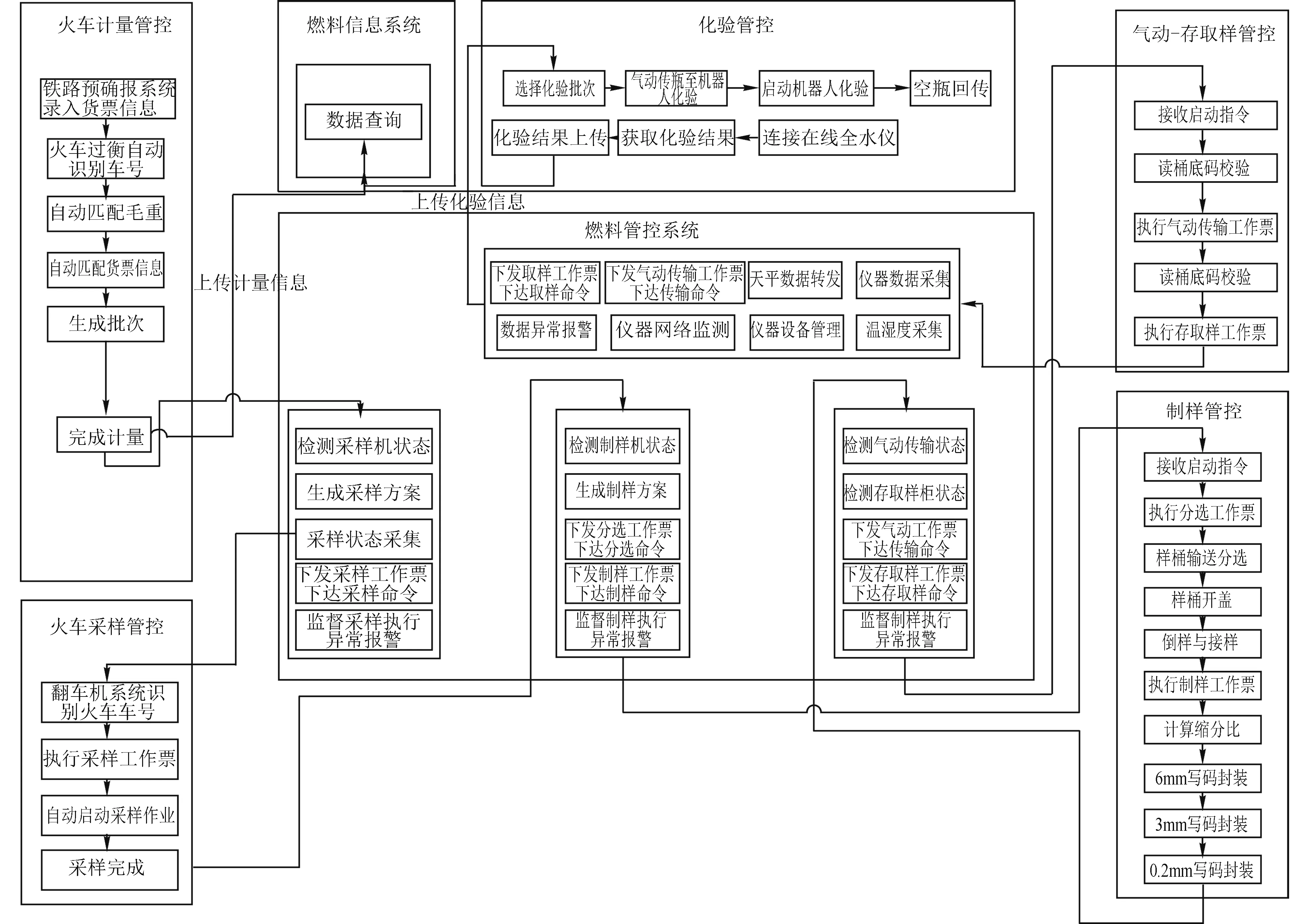

铁运煤接卸智能化管控系统由铁路运输预报系统,轨道衡全自动无人值守智能称重系统、火车入厂煤自动分批次智能化皮带中部采样系统组成,如图2所示。通过该系统的建设,实现对电厂铁运煤入厂接卸全流程的智能化管控,涵盖国铁车站编组计划、火车入厂计量、翻车、采样四个环节[5]。

图2 铁运煤接卸智能化管控系统布局图

3.1 铁路运输预确报系统

火车入厂前在铁路联办楼由国铁车站人员打印列车编组顺序表交给电厂人员,电厂工作人员将列车编组顺序表送至燃料管控中心工作人员处,在铁路运输预报系统工作站完成编组顺序表的OCR转换,生成来煤预报,建立来煤计划信息库,并与原始列车编组顺序表形成可追溯的“来煤数据-货票图片”联动信息,火车入厂识别后,完成火车归批工作,生成采样码及采样方案。

铁路预确报系统采用OCR技术对铁路纸质货票进行文字识别,工作人员在铁路预确报系统中对纸质铁路货票进行扫描,生成货票图像文件,并对图像进行OCR识别转换,对货票的字体进行逐列扫描、动态解析,通过自动定位、自动提取、自动纠偏,自动生成电子预报单。

火车过衡后自动匹配铁路预报数据,车号识别系统对过车数据与列车编组顺序表图片进行关联绑定,形成可追溯的入厂信息实现轨道衡自动计量、自动编码、自动组批、自动上传。

3.2 轨道衡全自动无人值守智能称重系统

在火车入厂专用线动态轨道衡处安装轨道衡全自动无人值守智能称重系统,对入厂火车车号进行智能识别,自动生成过车信息,自动抓拍火车车号及标重的清晰图片,自动提取轨道衡重量数据,完成车辆数据与车辆图片一一对应,形成“车号-重量数据-车辆图片”联动信息,并自动匹配列车编组顺序表信息,自动完成入厂煤计量作业,自动归批生成采样方案。

在两套翻车机处安装火车入厂煤自动分批次智能化皮带中部采样系统,与两台翻车机、皮带采样机进行连锁控制,自动采集轨道衡的车号及批次数据,自动判断待翻车辆的批次信息,识别新批次进行“禁翻”连锁控制,自动采集煤流信号,待上一批次收样完成后自动进行“允翻”解锁控制,并自动控制皮带采样机进行新批次采样方案的参数设定。系统可自动采集火车入厂数据,自动获取煤批信息,自动划分采样单元,自动识别翻车机待翻车辆的车号信息,自动设置采样系统的相关参数,实现火车入厂煤采样机“初采间隔时间、缩分延时时间、缩分时间、缩分间隔时间、故障停皮带延时”等参数自动设置。

在管控中心燃料管控平台中增加入厂铁运煤集中管控功能,通过分布控制模块实现管控中心对入厂铁运煤铁路运输预报子系统、轨道衡全自动无人值守智能称重子系统、火车入厂煤自动分批次智能化皮带中部采样子系统进行远程数据采集、状态采集、信号控制,并对铁运煤接卸进行全程监视、控制、数据展示及报警,如图3所示。

图3 燃料管控系统工艺流程

通过本系统的实施,使电厂实现对铁运煤入厂接卸全过程的科学管控,与燃料集中监控系统的无缝对接,达到智能化、规范的要求。

3.3 火车入厂煤自动分批次智能化皮带中部采样系统

该案例在两套翻车机处安装火车入厂煤自动分批次智能化皮带中部采样系统,与两台翻车机、皮带采样机进行连锁控制,自动采集轨道衡的车号及批次数据,自动判断待翻车辆的批次信息,识别新批次进行“禁翻”连锁控制,自动采集煤流信号,待上一批次收样完成后自动进行“允翻”解锁控制,并自动控制皮带采样机进行新批次采样方案的参数设定。系统可自动采集火车入厂数据,自动获取煤批信息,自动划分采样单元,自动识别翻车机待翻车辆的车号信息,自动设置采样系统的相关参数,实现火车入厂煤采样机“初采间隔时间、缩分延时时间、缩分时间、缩分间隔时间、故障停皮带延时”等参数自动设置。

4 入厂、入炉煤管理子系统

利用DCS控制原理,按照入厂、入炉煤管理验收流程,将上述分散的控制系统进行整合,实行集中管理[6-7]。

4.1 入厂煤子系统

入厂煤管理子系统包括轨道衡铁路货票自动识别系统、轨道衡智能称重系统、翻车机车号智能识别系统、入厂皮带采样机、入厂全自动制样机、人工制样写码系统、化验室读码系统。其中轨道衡铁路货票自动识别系统、轨道衡智能称重系统、翻车机车号智能识别系统采用B/S架构,自动采集铁路货票识别数据和轨道衡数据,自动生成验收批次方案及采样码;入厂采制样系统采用C/S架构,系统接收批次方案,从三级编码系统读取编码,结合翻车机车号识别信息自动启动采、制样设备,样品自动传输至化验设备进行化验。

系统与翻车机联锁,同批次未采样完成联锁禁止下一批次翻车。通过标准接口协议将来煤数据、化验数据等上传至燃料ERP系统,基本实现了无人工干预。

4.2 入炉子系统

入炉煤人机界面采用C/S架构,入炉采制样批次由智能管控系统每天根据班次自动生成,批次时间可根据需要调整,入炉采样机在远方模式下,智能管控系统与输煤DCS系统联锁,当检测到皮带运行且有煤流时,采样机自动运行,开始采样、自动制样,并实时读取电子皮带秤数据,自动封装并赋码6mm、3mm样品,通过气动传输系统将样品传至化验室和存样柜。

5 结束语

本文分析了火力发电企业燃料管理中常见的问题,研究了基于DCS控制的燃料智能化管控系统在火力发电厂的应用,通过燃料智能化管控系统的构建,保证了燃料系统入厂、入炉煤管理验收等工作自动有序进行,与外部系统实时交互数据,为企业精益管理提供数据支持,减少人为干涉和人工操作的项目、频次,提高工作效率,降低人力成本、提高管理效率和管理质量,证明了基于DCS控制的燃料智能化管控系统在火力发电厂燃料管理中可以推广应用。