武 韬

(国能榆次热电有限公司)

0 引言

山西是我国确定的首批电力现货市场的八个之一。作为建设试点,目前已经构建了集中式的电力现货交易市场,搭建起了中长期+现货交易+辅助服务的电力交易市场模式,山西电力调度中心负责实施,采用“分别报价,分别出清”的模式参与[1]。

自2020年下半年开始,国际煤价持续上涨,极端天气不停发力,恰逢国内电网检修密集,在这样的条件下首次完成了季度结算试运,并在充分评估的基础上制定保障措施,预控中长期运行风险,率先启动了双边现货,并进行了不间断运行。随着国家十四五战略及碳中和碳达峰目标的提及,我国能源发展迫切需要上一个新的台阶,如何高效的利用能源,减少能源损耗,一直是摆在电力人面前的永久课题[2]。因供给受限、库存低位、运行需求急剧攀升等多重因素叠加,全球能源危机警报骤然拉响[3]。

随着2023年疫情的悄然结束,国民经济迅速回升,生产用电峰谷差会越来越大,经济需求迫切需要机组进行调峰运行,使得燃煤锅炉在低负荷时不投油、稳定燃烧的问题日益突出。就火电厂高、低峰的问题,根据实际经验得出,当锅炉处在低负荷运行时,对锅炉内燃烧状况及锅炉设备损耗、人员调整影响比较大,稍有疏忽就会导致机组非停事件发生,将对电网和电厂造成可观损失[4]。

1 某公司锅炉系统介绍

某公司1、2号锅炉为国内某公司所产DG1164/17.5-Ⅱ12亚临界自然循环炉,一次中间再热机组、正压直吹一次风制粉、四角切圆燃烧系统的固态排渣煤粉炉,锅炉设计煤种见表1。

表1 设计煤种的基本成分

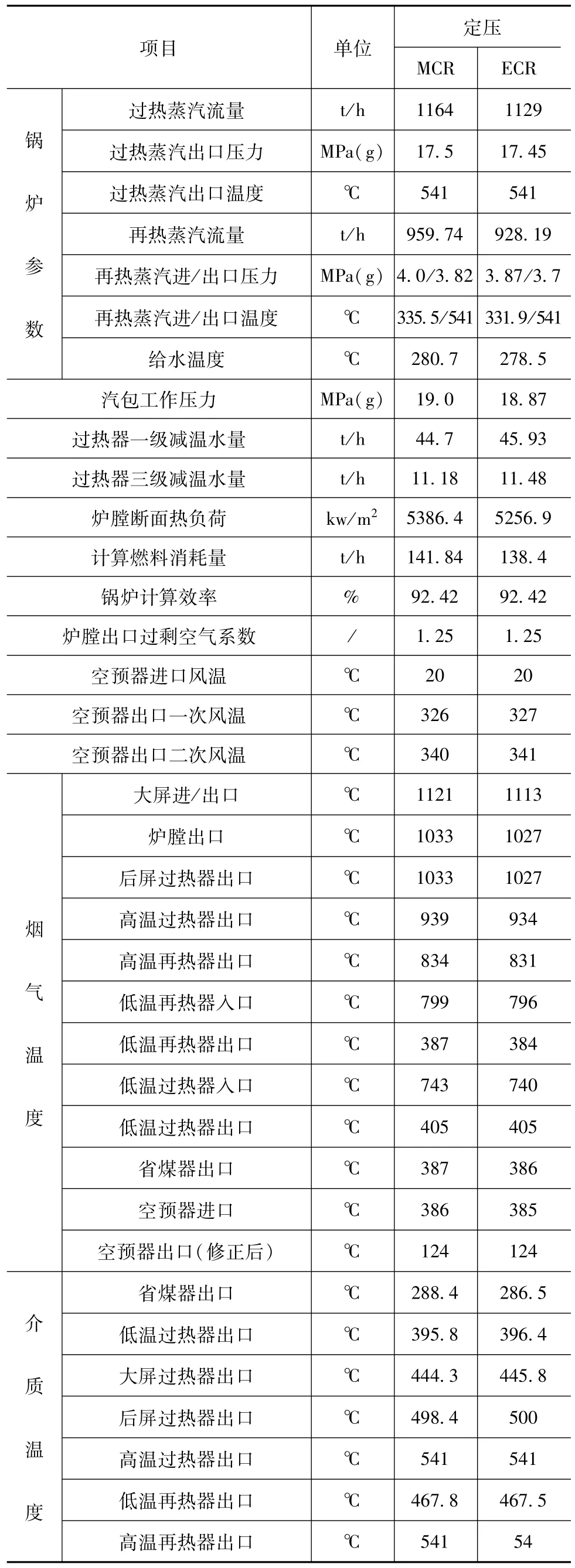

该型锅炉配330MW 汽轮发电机组,设计为既可带基本负荷,也可用于变负荷调峰。燃用设计煤种时,其不投油最低稳燃负荷设计不大于50%B-MCR。锅炉实际参数见表2。

表2 锅炉设计基本参数

为了适应我国火电厂氮氧化物排放限值新的标准,1、2号炉分别于2012年9月和2013年5月进行了低氮燃烧器改造,采用国内某公司的垂直浓淡燃烧器。为了适应入炉煤种的变化需要,两台炉燃烧器分别于2018年6月、2020年9月再次进行改造。

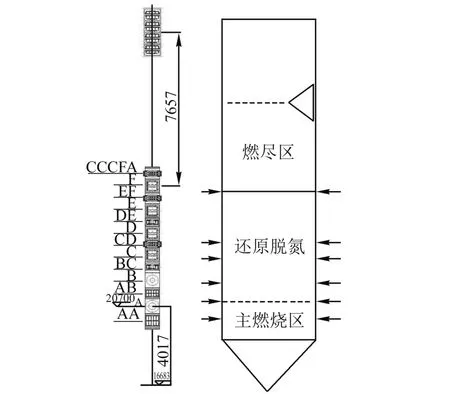

燃烧设备A、B、C三台磨煤机,燃烧器为四角布置,切向燃烧。燃烧器上一次风喷口中心到屏底距离为21.154m,下一次风喷口中心到冷灰斗拐点距离为4.017m。每角燃烧器共布置17层喷口,包括有6层一次风喷口 (最下面一层为少油点火煤粉燃烧器),7层二次风喷口(其中BC、DE层布置有燃油装置),4层单独布置的顶二次风(SOFA)喷口。A层一次风喷口采用中心浓淡燃烧器,B、C、D、E、F层一次风喷口采用水平浓淡分离、中间带稳燃钝体的燃烧器。全部燃烧器采用整体上下摆动机构,一次风喷口在水平位置±20°范围摆动,二次风喷口在水平位置±30°范围摆动。一次风喷口四周布置有偏置周界风。燃烧出口射流中心线和水冷壁中心线的夹角分别为42.5°和47.5°,在炉膛中心形成逆时针旋向的假想切圆,切圆直径790mm。

2 现锅炉存在问题及分析

(1)低负荷(115MW)期间,主、再热汽温可达520℃以上,但不容易维持;

(2)大屏过热器壁温偏高,壁温最高491℃,很可能已经发生局部超温;

(3)部分火检探头可能因积灰、负荷较低、炉膛燃烧较差等原因,存在闪烁不稳情况;

(4)低负荷期间,锅炉渣量较大,干排机、碎渣机,使用负荷较重。

由于正常运行中入炉煤不能保证设计煤种,入炉煤煤质偏离设计煤种很多,含灰量较大,给锅炉的正常安全运行,尤其是低负荷的稳定运行构成很大威胁。通过我们对强化燃烧问题的探讨,从运行角度系统分析了影响稳定燃烧的各种不利因素,并对涉及燃烧系统的有关运行方式进行了优化,使锅炉的稳燃能力和抗干扰能力大大提高。

3 经试验调整采用的各种稳燃及提高机组参数的措施

3.1 现货模式下总风量控制

锅炉的总风量是根据机组主汽流量并经氧量修正产生,因此在负荷降低的情况下,锅炉燃烧需要的总风量也随之降低,但排烟热损失会相对增大,供电煤耗率上升,总风量的变化也造成炉内平均温度的变化,燃烧反应速度相应也会产生变化,有可能不利于锅炉进行低负荷的燃烧稳定。为此运行人员应及时加强对总风量的控制手段,比如在总风量处设置风量偏置,根据炉内实际燃烧情况进行风量偏置设定,稳定着火和强化燃烧。

3.2 在低负荷阶段,尽量减少制粉系统的运行层数

锅炉燃用低挥发份的煤种,为了保证煤粉的燃尽率,设计的制粉系统煤粉细度均偏小,不可避免的造成了一次风粉浓度偏大,实践证明锅炉低负荷时对制粉系统运行层数减少,减少了进入炉膛的一次风量,由于需要加热的风量减少,可以使整个炉膛的截面热负荷增加,炉膛温度提高,有利于一次风燃烧器着火,强化了锅炉的稳燃性能,200MW 负荷以下保持两台磨煤机运行,运行磨煤机台数的减少可有效增加磨煤机的进煤量,进而提高主燃烧区域的温度水平,从而使火焰集中,温度提高。燃烧温度的提高,又促进燃烧反应的正向偏移,增加火焰的稳定性和火焰的强度。

3.3 优化燃烧器运行方式,进一步提高锅炉的断面热负荷

由图所示。原先燃烧器共6层分为两组,即下三层(A、B、C层燃烧器为一组),上三层(D、E、F层燃烧器为一组)。A、B、C层燃烧器之间仅有一层二次风间隔,而两组燃烧器之间即ABC、DEF层之间则间隔CC层、DD层二次风,相距较远,因此在低负荷运行时,应以下3层运行为最佳运行方式。经过改造后6层燃烧器连续起来,燃烧器区域的断面热负荷及火焰燃烧温度均得到大幅提高,有利于底火的着火和火焰的传播,增强着火的稳定性。同时,底层火焰良好的燃烧状态又促进了上层煤粉的着火和稳燃。

图 燃烧器布置示意图

3.4 降低一次风率减少着火热量

由于锅炉内煤粉气流着火需要一定的着火热和预热热,而煤粉的着火热正比与一次风量。因此通过适当降低一次风压,降低一次风量,从而降低炉膛内着火需要的热量,促使煤粉气流提前着火,同时由于一次风率的降低,一次风机的电耗也将下降,但是不同煤质和不同的燃烧器都存在一个最佳的着火浓度,而且挥发份含量较低的煤种,最佳着火浓度往往偏高。因此,煤粉浓度在一定范围内适当提高,对煤粉气流的着火燃烧也是有利的。但一次风率的降低不能以一次风管有堵管风险为代价。一次风压应根据不同煤质和不同一次风燃烧器着火距离及火焰稳定性的强度变化来确定,可以通过实验的方法进行炉膛四角切圆风压测试,保证燃烧的稳定。

3.5 优化配风方式

3.5.1 优化二次风的调整

锅炉壁温超温时限是锅炉的一项重要指标,当实际壁温超过钢材最高使用温度时,金属的机械性能、金相组织就要发生变化,蠕变速度加快,最后导致管道破裂,机组被迫停运。自2020年3月份电力现货开始申报以来,长期的低峰运行使得该公司1号炉大屏过热器第4点金属壁温高,该点壁温较其他测点高30℃左右,并且大屏过热器出口左、右侧汽温偏差较大,一般在25~50℃。大屏过热器极易发生超温,威胁机组安全稳定运行。为了控制壁温超温,大量使用一级减温水,甚至采用节流给水主阀的非常规手段控制壁温,导致主汽温度偏低,给水泵耗电率升高,对机组运行经济性造成较大影响。另一方面,为控制大屏过热器壁温超限,致使1号机组负荷调节性能下降,甚至被迫退出电力现货模式运行。电科院针对此问题进行过多次调整,始终未能达到预期效果。

该公司创新锅炉燃烧调整方法,采用顶部二次风摆角调整及优化底部二次风风门大小的方式优化了炉膛空气动力场,使受热面热偏差恢复至合理水平,壁温超温的问题得到基本解决。炉大屏出口汽温偏差成功控制在20℃以内,解决了炉壁温超温的问题,提高了主汽温度,保证了一号机组在投入电力现货模式时的调节性能。

3.5.2 保持合理的炉膛压差

保持合理的炉膛差压,二次风压与炉膛负压处在一个合理的水平,也就保证进入炉膛内燃烧的二次风量与风速,能够有效和一次风进行卷吸,增加煤粉、空气、烟气活跃的强度,大大增强火焰的旋转,一方面提高了炉膛燃烧的稳定性,使炉膛火焰充满度达到极佳,同时也为炉膛内的受热面营造一个良好的空间,使得锅炉大屏过热器左、右汽温偏差减小,降低了减温水量,提高了锅炉的效率。

4 结束语

由于对锅炉运行方式进行了大幅度优化,采取了强化和稳燃的措施,技术上得到保障,使锅炉在低负荷阶段的稳定性和火焰刚性能力大大增加。在进入厂内的煤种和煤质多变的情况下,空气干燥基灰份超过40%的情况下,仍能达到60%MCR的深度调峰能力,为进一步提高机组调节性能,迎接电力现货模式下深度调峰的加、减负荷打下了良好的基础。