朱宝昌

(国网天津市电力公司蓟州供电分公司)

0 引言

本文对线圈所受的冲击载荷、静压等变形量进行求解,并与真实线圈进行试验,对所提出的算法进行验证[1]。采用理论分析与试验相结合的方法,对超高压换流变压器的绕组动态稳定性进行了研究[2]。最后,利用猝发短路实验来检验理论分析的正确性[3]。研究结果显示,本文所提供的内部绕组应力及临界负荷的计算方法,可以用来评价老化变压器的短路承载能力[4-5]。

1 热老化对纸板机械性能的影响

1.1 老化纸板的力学性能

通过对T4纸(密度1.00~1.20g/cm3)在120℃下的加速老化试验,研究了绝缘纸板在老化过程中的机械性能的变化。

(1)用1.5mm厚的中等密度硬纸板 (1.00~1.20g/cm3)切割成30~29mm的试样,并与新的变压器油一同置于120℃的烘炉中放置48h,以减少纸板及油脂中的水分。

(2)将已烘干的硬纸板与变压器油混合,置于120℃的烘炉内,按一定间隔取4片硬纸板试样,并在装有变压器油的圆筒状不锈钢容器内模拟纸板浸油环境,然后将该不锈钢容器置于MTS858电液伺服万能材料试验机上进行压缩试验。在试验期间,周围的湿度不超过20%。

(3)以最小振幅0.02MPa,最大振幅5MPa,频率为2Hz的三角形波负载,基于通常的轴向压力范围(2.5~3.5MPa),对纸板进行11个周期的负载测试。

1.2 老化过程中绝缘件上的压力变化规律

为了得到绝缘元件在时效过程中的真实受力情况,本文设计了一种测试绝缘元件的压紧力测试装置。设备端压板的刚性比绝缘纸材料大得多,采用螺母与螺钉进行连接,在试验中,将六个大小30mm的绝缘纸板整齐地堆放在上压元件和下压元件之间,调节上压元件螺钉,从而使初始压力发生变化,在下压元件和下端之间安装有一个压力传感器。设定初始压力为1800N(2.06MPa),然后将测试设备浸泡在装有变压器油的容器内,然后在100℃下进行加速老化试验。

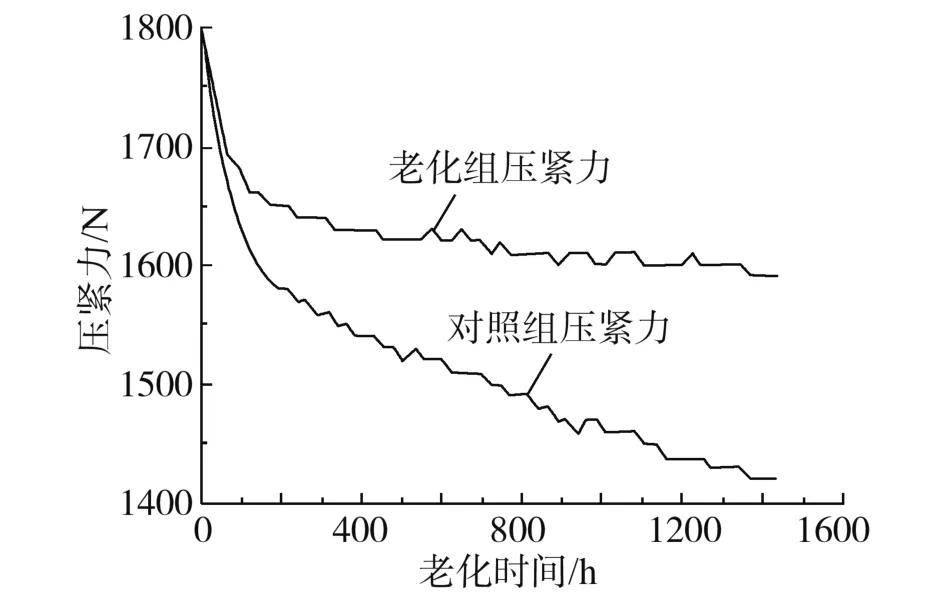

叠合纸板在老化过程中受力的变化规律如图1所示。从图1中可以看出,100℃和25℃(对照)两种情况下的压力变化趋势是一致的,在这一阶段,松驰作用起支配作用。由216~1440h,原纸的压力只有1650N至1590N,降低60N;在此过程中,由于时效效应而降低的压力为170N,并且减少了大约0.188N(2.2×10-4MPa/h)。

图1 压力随老化时间的变化规律

由图1可以看出,在2.06MPa的应力状态下,其应变和弹性模量分别为1.5%,而在100℃时,其降低速率在0.015 MPa/h左右。假设纸板的弹性模量只由聚合度决定,那么在不同老化温度和老化时间下,纸板的弹性模数可以用阿伦尼乌斯公式等效地转换成时间温度等效关系:

式中:t1和t2分别为温度T1和T2是频率系数;E是大约102kJ/mol的反应激活能;Rg是气体常数,8.314J/(mol·K)。由式(1)可知,60℃下的老化时间约为100℃时的52倍。研究发现,使用15年后,其弹性模量下降约38MPa,这表明,随着使用年限的增加,线圈支承结构的弹性模量和受压程度会明显减小。

2 线圈受力分析

2.1 阀侧线圈

阀侧线圈在第10~60周时的振幅弯曲应力较大,但最大值出现在19匝,大约16MPa左右。阀绕组的幅弯应力均在144MPa允许范围之内。阀端绕组的环向压应力的分布规律与环向弯折应力基本吻合,并且出现了收缩的趋势,最大应力在29MPa左右,比96MPa的许用值要小。在阀端的端部和端部承受着最大的轴向弯曲应力,其端部和端部分别达到6MPa左右和8MPa左右,都比许用值144MPa小。在46个饼中,最大的额定抽头和最负的分接阀端线圈的轴向压力是1300kN左右,而最大的分接线圈在70块左右,大约1200kN,比工艺要求的4000kN要小。

2.2 网侧线圈

在额定分接和最负分接情况下,电网边绕组的最大幅弯应力在55MPa左右,而中间绕组的最大值在35~42MPa之间。最正分接时,中间60~80线饼承受的最大拉伸应力可达46MPa。在最正分接状态下,电网侧绕组的平均环向拉伸应力最大值为50MPa。网边绕组中间部分10~130圆饼在轴向上没有受到太大的弯曲应力,并且在其两端施加了最大80MPa的轴向弯曲应力。在额定抽头和最负抽头条件下,电网边绕组的最大轴向压力出现在30个饼线上,在4500kN左右。最正分接时,其最大轴向压力发生在65饼线上,达到5000kN。

2.3 调压线圈

变压器分接头的幅向弯曲应力大小与变压器分接头形式密切相关,中间绕组的幅向弯应力最大,接出线部分受力最大。在最大分缝处,每个圆饼受到的拉伸应力都比较均匀,在5~9MPa之间;在额定抽头情况下,每根导线的幅弯应力在16~19MPa之间;在最不利的分岔点,每条缆饼承受的拉伸应力在19~25MPa之间。施加在调压线圈上的最大环状拉伸应力是发生在中间10~52个饼卷上。在最大分节条件下,中间盘条承受的最大环张应力为5~7MPa;在标称抽头过程中,对中间线的环向拉伸应力在13~16MPa之间;在最不利的情况下,圆盘处的环向拉伸应力在17~20MPa。在最正的和最负的分接状态下,头部和尾部的线圈承受着最大的轴向弯曲应力,其值在30MPa左右。在额定抽头情况下,输入绕组的两端承受30MPa左右的弯曲应力。在中间的线饼上有最大的轴向压力,而在最负抽头时,线圈承受的最大轴向压力达到590kN。在最正分接情况下,绕组承受的最大轴向压力为30块左右,即600kN左右。

2.4 线圈受力特性

在线圈的中心,磁力线的方向大致平行于轴线,该轴向磁场对线圈的电流形成了一个幅向力,而内部线圈则承受着向内的幅向压力,外部则承受着向外的幅向拉伸。结果表明,在绕组中心处,其轴向磁场强度最大;在绕组中心线至绕组末端处,轴向磁场强度降低,幅向强度增加,并以绕组末端为最大值。

其中,幅向磁场作用于线圈上的电流是轴向力,而内外线圈上下两端所受的轴向力都是沿着线圈高度受压的方向进行的。线圈各线饼所受的轴向力,与磁场的幅向成分成比例,所以,在线圈末端的线饼承受着最大的轴向力,而在线圈中间的线饼则承受着最小的轴向力,而当线圈末端的线饼承受轴向压力时,这个力将通过饼芯“传递”到邻近的饼芯,从而使饼芯和线材承受了一个通过“传递”而累积的轴向力,这个力大致上是对线圈中间部分即线圈中间的饼芯、夹芯两侧的饼芯、导体都承受了最大的轴向力。

在最正分接、额定分接和最负分接三种情况下,阀端、网端、调压线圈的幅向及轴向短路力都符合允许的范围,且线圈可以承受较短的电流作用。

3 SFSZ8-40000/110kV变压器内线圈短路承受能力评估

3.1 漏磁场和电动力计算

对其短路承载力进行了检验,结果表明:高压对低压时为9.75%,对中压时为17.4%,按照系统短路阻抗1.344Ω,峰值因数2.55计算获得的出口短路电流峰值ipeak见表1。

表1 短路电流峰值

通过对其相对应的线圈施加最大的短路电流,求出其漏磁场和所受的最大作用力。在高、低电压下短路时的漏磁场表示在图2b中。结果表明,在高-低、高-中短路条件下,中、低压绕组的幅向力密度分别为3.05×107N/m3、8.42×107N/m3。

图2 绕组二维轴对称模型及漏磁场

3.2 短路承受能力计算

从表2中先求出辐向弯应力,然后求出抗弯应力及失稳临界荷载的安全系数 (纸包线Rp0.2为100MPa),结果列于表2中。由固支梁模型得到的低、中高压绕组的抗弯应力分别为52.46MPa、229.0MPa,相应的安全系数为1.9、0.44;在此基础上,建立了含支承刚度的圆环有限元法,得到了高、中、低压绕组的辐射应力为11.90MPa、40.42MPa,相应的安全系数为8.4、2.46,计算结果与试验结果相符。采用半圆弧模型法得到的稳定度最小,其次是考虑支承刚度的圆环法,最后是铰支圆弧拱。

表2 内线圈短路承受能力安全系数

考虑到短路电动力的峰值与最大电流成比例,在超过66.33%ipeak的情况下,用固支梁法得到的中压绕组幅向抗弯应力安全系数低于1,表明中压绕组存在很大的可能发生如图2a所示的畸变。通过对铰支弧模型的分析,发现中压、低压绕组的临界负荷安全系数都在2以上,表明两组绕组之间无形变;通过有限元分析,得出了两个绕组的幅向弯应力均能满足设计要求,而中高短路电流的峰值为84.9%ipeak时,中压线圈产生屈曲。

结果表明,当变压器内部绕组刚度减小时,结果表明:中部线圈的抗弯承载力安全系数增加,而不稳定临界载荷安全系数降低。当绝缘纸的弹性模量为8.5MPa时,对应的支撑刚度k为1.0×105N/m,临界载荷及安全系数为3.7×107N/m3,而导致弯曲变形的最大短路电流为66.2%ipeak。

3.3 短路承受能力试验

为了检验所建立的数学模型的正确性,我们对这台退相变压器进行了短路承载能力测试。通过预短路的方法,将中压、低压单相绕组短路,再对其高压绕组施加额定电压,进行短路冲击试验,通过改变回路内的电抗值来调整短路电流,每一次测试的短路电流峰值系数m为:

式中:i′peak给出了测试过程中短路电流的最大值;ipeak为输出端的短路电流最大值。在图3中显示了各次测试的最大短路电流系数。在高、低压两种情况下,A相为6;B相为11;C相为13,最大的短路电流系数分别为67.4%;88.56%;95.94%,最后的短路阻抗分别为0.24%;0.43%;0.56%。在中高短路工况下,A相、B相和C相绕组发生29次、17次和13次,最大的短路电流系数为65.4%,68.3%,74.0%,最后的短路阻抗分别为0.6%,1.4%,1.08%。

图3 试验中的短路电流峰值系数

实验表明,当中压绕组支承刚度减小时,其短路承载能力明显下降,所能承受的最大短路电流由84.9%ipeak下降为66%ipeak。

4 结束语

本文通过对变压器绝缘材料在老化过程中的机械性能研究,构建考虑支承刚度影响的绕组结构有限元模型,研究绕组支承刚度对沿面抗弯应力、极限承载力的影响,并通过对110kV退变变压器的短路碰撞试验,得出以下结论:

(1)在应力松弛与热老化综合影响下,绝缘体的弹性模量降低,内侧线圈支承结构发生松弛,支承刚度减小;

(2)对阀门侧线圈施加的最大环压应力为29MPa,最大的轴向弯曲应力为8MPa;电网侧线圈的最大周向拉伸应力为45MPa,最大轴向弯曲应力为80MPa;调节线圈承受的最大环形拉伸应力为20MPa,最大轴向弯曲应力在30 MPa左右。这种结构的换相变压器的每一个绕组上的短路电流都比允许的小。

(3)考虑支承刚度的环形结构比半圆弧结构的稳定极限荷载要大,但比一般的铰支弧结构要小;随着时效时间的延长,结构的极限荷载逐渐减小,受迫屈曲的安全系数也随之减小。