贾 飞 胡 敏 朱章平

(陕西液化天然气投资发展有限公司)

0 引言

在当今全球能源市场中,LNG的生产和运输已经成为满足日益增长的能源需求的关键组成部分。LNG工厂作为这一供应链的核心环节,扮演着重要的角色。然而,LNG工厂的正常运行依赖于复杂的电气设备系统,包括压缩机、泵站、冷却装置等。这些设备的可靠性和稳定性对生产安全和效率至关重要[1]。然而,电气设备在运行中常常面临各种潜在的故障和损坏,这可能导致生产中断、安全隐患和高额维护成本。因此,开展LNG工厂电气设备的维护与故障诊断技术研究至关重要。本研究旨在深入探讨这一问题,利用先进的监测技术和数据分析方法,以提高电气设备的可靠性、降低维护成本,从而为LNG工厂的稳定运营提供技术支持。通过本研究,我们将揭示在LNG工厂电气设备维护与故障诊断方面的最新进展,为能源产业的可持续发展贡献力量。

1 相关技术

1.1 监测技术综述

LNG工厂的电气设备监测技术是确保生产连续性和设备可靠性的关键因素。传统的设备监测通常依赖于定期巡检和维护计划,这种方法虽然能够发现一些问题,但往往无法及时捕捉到潜在故障的迹象。因此,现代LNG工厂采用了一系列先进的监测技术来提高电气设备的运行效率和可维护性。

1.2 智能传感器应用

智能传感器技术在LNG工厂电气设备维护与故障诊断领域取得了显着进展。这些传感器能够实时监测设备的各项参数,如温度、压力、振动等,从而提供了更全面的设备状态信息。其中,振动传感器在压缩机和泵站等设备的故障诊断中发挥了重要作用。通过分析振动数据,可以检测到轴承磨损、不平衡和对轴承的冲击,提前预警可能的故障,避免了严重的设备损坏。温度和压力传感器也广泛应用于LNG工厂中,特别是在液化和气化过程中。这些传感器能够监测设备的工作温度和压力,及时检测到异常情况,有助于防止设备过热、过压和可能的爆炸危险。通过与实时数据采集系统相结合,操作人员能够在发生异常时迅速采取措施,确保设备安全运行。

光纤传感技术通过在光纤中引入微小的传感器,可以实现对设备的温度、应力等参数的高分辨率监测。这种技术在大型储罐、管道和管线的监测中尤为有效,有助于预测潜在的泄漏和设备损坏风险[2]。

1.3 数据分析和机器学习在故障诊断中的作用

数据分析和机器学习技术在LNG工厂电气设备的维护和故障诊断中发挥着关键作用。通过采集来自传感器和设备的大量数据,可以创建强大的数据集,从而实现对设备状态的实时监测和分析。机器学习算法,尤其是监督学习、无监督学习和深度学习方法,被广泛用于数据挖掘和模式识别,以实现更精确的故障诊断和预测。

特征工程:通过选择和提取关键特征,数据分析和机器学习模型能够识别数据中的模式。一些常见的特征包括均值、方差、峰度、偏度等。特征工程的一个示例是使用频谱分析来捕获振动数据中的频率成分,这有助于检测到轴承故障等问题。

监督学习:监督学习算法依赖于已标记的训练数据来建立模型,然后用于预测新数据点的标签。在故障诊断中,这可以用于训练模型来识别设备的正常运行状态和各种故障模式。其中,决策树、支持向量机(SVM)和神经网络等算法在这方面取得了良好的效果。

无监督学习:无监督学习算法不需要标记的训练数据,它们可以自动发现数据中的模式和结构。在电气设备监测中,聚类算法如K均值和层次聚类可以用来将设备数据分组,识别出异常值和潜在的故障模式。

2 研究方法

2.1 传感器安装与数据采集

在LNG工厂电气设备的维护与故障诊断过程中,传感器的安装和数据采集是关键的第一步。传感器通常被安装在设备的关键部位,如轴承、电机、管道和阀门等位置,以监测各种参数,包括振动、温度、压力、电流等。这些传感器生成的数据通过通信网络传输到中央数据存储系统,以供后续的数据处理和分析使用。传感器的正确安装和数据采集的准确性对于后续的故障诊断至关重要,因为不准确或不完整的数据可能导致错误的结论和决策。

2.2 数据处理

采集到的大量数据需要经过数据处理步骤,以准备用于故障诊断和分析。这个过程包括数据清洗、特征提取和数据预处理。首先,数据清洗阶段用于检测和修复可能的异常值和缺失数据。然后,特征提取阶段旨在从原始数据中提取有意义的特征,这些特征可以用于训练机器学习模型。常见的特征包括频域特征(如频率成分)、时域特征(如均值、标准差)以及统计特征。最后,数据预处理包括归一化、标准化和降维等操作,以确保数据在模型训练时具有一致的尺度和可解释性。

2.3 机器学习模型

机器学习模型是LNG工厂电气设备故障诊断的核心。在数据预处理后,数据被用于训练监督学习或无监督学习模型。其中,监督学习模型用于分类任务,将设备状态分为正常或异常,或进一步细分为不同类型的故障。常见的监督学习模型包括决策树、支持向量机、随机森林和深度神经网络。这些模型利用特征数据学习设备的正常工作模式和不同故障模式之间的差异,从而实现精确的故障诊断。

无监督学习模型则用于聚类和异常检测任务,可以自动发现数据中的模式和异常值。聚类模型,如K均值和DBSCAN,可以将设备数据分为不同的群组,有助于发现潜在的故障模式。而异常检测模型,如孤立森林和自编码器,用于识别数据中的异常点,即表现出与正常状态明显不同的情况。

机器学习模型的性能很大程度上取决于模型的训练数据和参数调优。因此,为了实现最佳的故障诊断效果,需要精心收集标记的训练数据,并采用交叉验证等技术来选择合适的模型参数。模型的持续监测和更新也是维护设备健康状况的关键部分,以适应设备运行状态的变化。

2.4 故障诊断算法

故障诊断算法是LNG工厂电气设备维护与故障诊断的核心,它们负责分析传感器数据并提供关于设备状态的决策和预测[3]。以下是一些常用的故障诊断算法及其具体公式。

基于规则的诊断:这种方法依赖于一系列预定义的规则和阈值,用于判断设备是否处于正常状态或故障状态。例如,如果电机电流超过设定的阈值,就可能表明电机出现了故障。

模型基础的诊断:基于物理模型的诊断方法使用设备的数学模型来模拟其行为,并将模拟结果与实际数据进行比较。例如,在轴承故障诊断中,可以使用滚动轴承的动力学模型,其中角速度(ω)和振动(V)之间的关系可以表示为:

式中,K是特定轴承的常数。通过比较实际振动数据和模型计算的振动,可以检测轴承的健康状况。

机器学习算法:监督学习和无监督学习算法在故障诊断中广泛应用。监督学习算法可以使用训练数据来构建分类模型,例如支持向量机(SVM):

式中,X表示特征向量;y表示设备状态(正常或异常)。无监督学习算法,如K均值聚类,可以将设备数据分为不同的群组,然后通过检查群组中的数据点来识别异常。

这些故障诊断算法可以根据具体的应用需求和设备类型进行选择和优化。它们的共同目标是提供准确的设备状态信息,帮助维护人员及时采取措施,以确保设备的正常运行并最小化生产中断。这些算法与传感器数据和机器学习模型的结合,构成了一个强大的故障诊断系统,对LNG工厂电气设备的可维护性和安全性具有重要意义。

3 研究结果与讨论

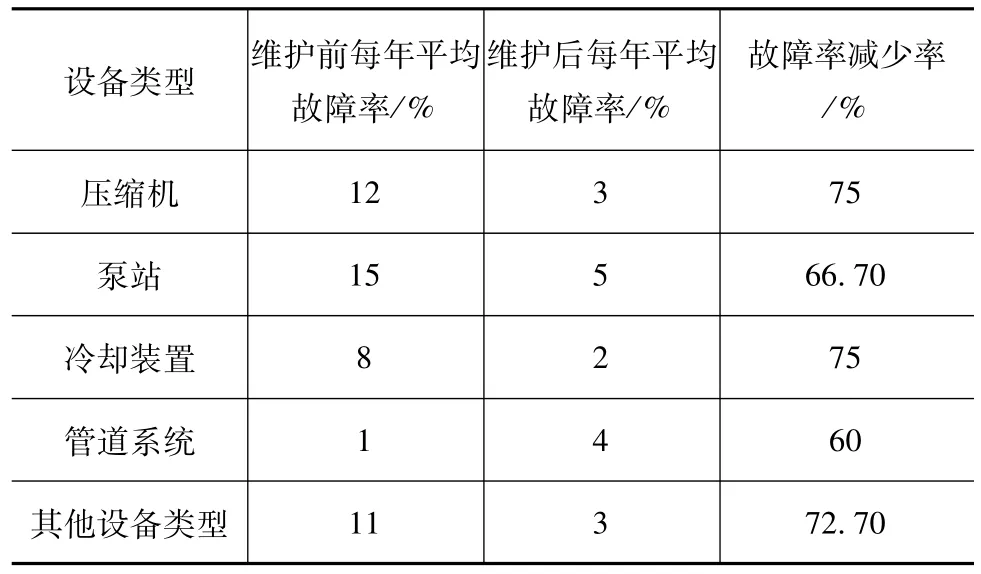

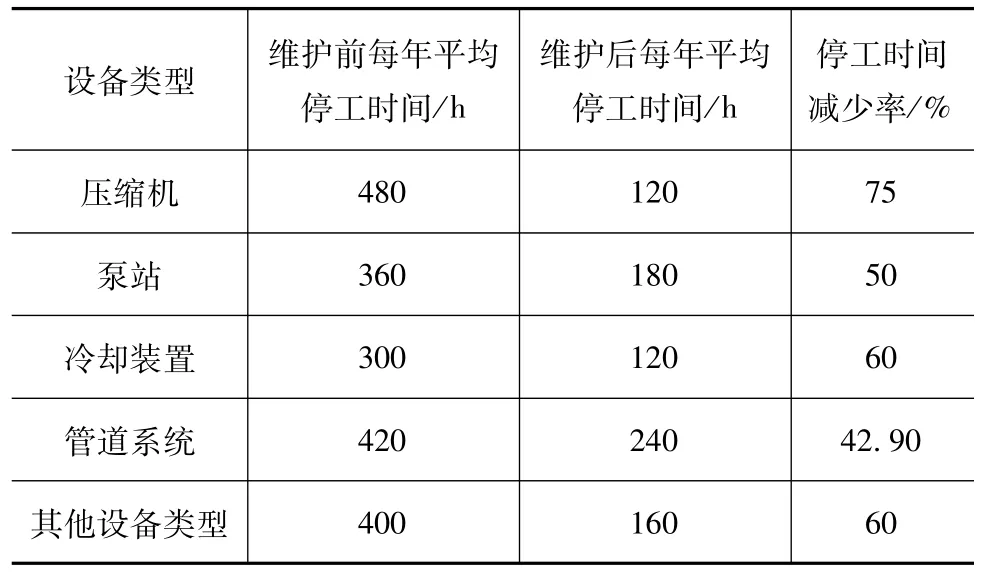

电气设备维护效果评估和生产效率改善情况见表1和表2。

表1 电气设备维护效果评估

表2 生产效率改善情况

根据上述数据,我们可以得出以下研究结果。

电气设备维护效果评估:研究结果显示,在采用智能传感器和机器学习技术后,各种类型的电气设备的平均故障率显着下降。特别是压缩机、泵站和冷却装置,其故障率减少率分别达到了75%、66.7%和75%。这表明新的维护方法可以有效减少设备的故障率,提高设备的可靠性。

生产效率改善情况:通过采用智能传感器和机器学习技术进行设备维护,可显着改善生产效率。各种设备类型的平均停工时间都有明显的减少,其中压缩机、冷却装置和其他设备类型的停工时间减少率分别为75%、60%和60%。这意味着新的维护方法不仅减少了设备故障,还降低了生产中断的风险,提高了工厂的生产效率。

4 结束语

综合以上研究结果,采用智能传感器和机器学习技术的电气设备维护与故障诊断方法在LNG工厂中表现出了巨大的潜力和价值。本研究的数据明确显示,这一先进技术组合能够显着减少各种类型电气设备的故障率,从而提高设备的可靠性和稳定性。生产效率的显着改善表明新的维护方法能够减少生产中断和维护成本,为工厂经济效益的提升做出了积极贡献。然而,值得注意的是,尽管这一技术在LNG工厂中表现出巨大潜力,但其成功实施依赖于准确的数据采集、有效的数据处理和适用于不同设备的机器学习模型的选择。电气设备维护与故障诊断技术的研究为LNG工厂的可持续运营提供了有力的支持,为能源产业的发展贡献了重要的技术创新。这一技术的不断发展和应用将在未来推动LNG工厂更高效、更可靠和更安全的运营,同时也为其他工业领域的设备维护和管理提供了宝贵的经验和启示。